Produkcja płytek drukowanych. Fotorezyst filmowy. Wykonywanie płytek drukowanych w domu.

Produkcja płytki drukowane na zamówienie to specjalizacja JSC „CENTRUM ZAAWANSOWANYCH TECHNOLOGII I WYPOSAŻENIA”. Produkcja płytek drukowanych w Rosji jest dziś naprawdę poszukiwana, ponieważ takie produkty znajdują najszersze zastosowanie. Składają się z jednego lub dwóch lub układu wzorów przewodzących na powierzchni lub w objętości podstawy. Wzory przewodzące są ze sobą połączone zgodnie z schemat elektryczny moduł obwodu drukowanego. Urządzenia tego typu służą do mechanicznego mocowania i łączenia elektrycznego zainstalowanej elektroniki kwantowej, elektroniki i wyrobów elektrycznych.

Ceny produkcji płytek drukowanych

| PROTOTYPY I POJEDYNCZE PRÓBKI | ||||

| Cena, rub./dm2 | ||||

| Typ deski | do 20 | >20 | >50 | >100 |

| AK | 113,18 rub. | 84,89 RUR | 60,71 rub. | 51,45 rubli. |

| OPP + IZP | 184,14 rubli | 138,10 rub. | 98,76 rubli. | 83,70 rub. |

| OPP + SKP | 371,98 rubli | 278,98 RUR | 199,52 rubli | 169,08 rubli |

| OPP + PM | 135,40 rubli | 101,55 rubli. | 72,62 RUR | 61,55 rubli. |

| OPP + PM + IZP | 193,58 rubli | 145,18 rubli | 103,83 rubli | 87,99 rub. |

| 158,10 rub. | 118,57 rubli | 84,80 rub. | 71,86 RUR | |

| OPP + PM + MTP z jednej strony | 147,18 rubli | 110,39 rub. | 78,94 rubli | 66,90 rub. |

| DPP | 184,38 rubli | 138,28 rubli | 98,89 rub. | RUR 83,81 |

| DPP + IZP | 329,98 rubli | 247,44 rubli | 176,96 rubli | 149,96 RUR |

| DPP z niklem | 197,47 rubli | 148,10 rubli | 105,92 rubli. | 89,76 RUR |

| DPP + PM | RUB 236,02 | 177,02 RUR | 126,59 RUR | 107,28 rub. |

| DPP + PM + IZP | 375,52 rubli | 281,64 rubli | 201,41 rub. | 170,69 rubli |

| DPP + PM + SKP | 458,06 rubli | 343,54 RUR | 245,69 rubli | 208,21 rubli |

| DPP + PM + MFP z jednej strony | 258,75 RUR | RUB 194,06 | 138,78 RUR | 117,61 rub. |

| DPP + PM + MFP po obu stronach | 281,45 rubli | RUB 211.08 | 150,96 rubli | 127,93 rubli |

| 247,81 rubli | 185,86 rubli | 132,92 rubli | 112,64 rubli | |

| DPP + PM + MTP po obu stronach | 259,59 rubli | 194,70 rubli | 139,24 rubli | 118,00 RUB |

| PRODUKCJA MAŁYCH SERII I SERII | ||||

| Cena, rub./dm2 | ||||

| Zamów objętość dm2 tego samego rodzaju desek | ||||

| Typ deski | >500 | >1000 | >2000 | >3000 |

| AK | 50,42 rub. | RUB 47,33 | 43,73 rub. | 40,13 rub. |

| OPP + IZP | RUB 82.03 | 77,00 rubli | RUB 71,14 | 65,29 rub. |

| OPP + SKP | 165,70 rubli. | 155,55 rubli. | 143,72 RUR | 131,88 rubli |

| OPP + PM | 61,73 rub. | 57,95 rubli. | 53,54 rub. | RUB 49,13 |

| OPP + PM + IZP | 86,23 rub. | 80,95 rubli. | 74,79 rubli | 68,63 rub. |

| OPP + PM + MFP z jednej strony | 65,56 rub. | 61,55 rubli. | 56,87 rubli | RUR 52,18 |

| DPP | 82,13 rub. | 77,10 rub. | 71,24 rubli | 65,37 rub. |

| DPP + IZP | 146,96 rubli | 137,96 RUR | 127,48 rubli | 116,98 rubli |

| DPP z niklem | 87,96 rub. | 82,58 rub. | 76,30 rubli | RUB 70.01 |

| DPP + PM | 105,14 rub. | 98,70 rubli. | 91,19 rubli | 83,68 rub. |

| DPP + PM + IZP | 167,28 rub. | 157,03 rubli | 145,08 rubli | 133,14 rub. |

| DPP + PM + SKP | RUB 204.04 | 191,55 RUR | 176,98 RUR | 162,40 rub. |

| DPP + PM + MTP z jednej strony | 110,39 rub. | 103,63 rub. | 95,74 rub. | 87,86 rub. |

| DPP + PM + MTP po obu stronach | 105,13 rub. | 98,69 rub. | 91,18 rub. | 91,87 rubli |

Jeżeli łączna objętość jednorazowego zamówienia płytek drukowanych różnych typów przekracza 2000 dm2, cena ustalana jest jak przy objętości 1000 dm2 i większej

Do płytek drukowanych o powierzchni mniejszej lub równej 0,2 dm2, dostarczane w szt. koszt 1 dm2 deski podany w części tabelarycznej cennika wzrasta o 25% dla dowolnej wielkości zamówienia

Przy produkcji PP na stelotekstolicie o grubości 2 mm cena wzrasta o 3,84 rubla

| PŁYTY WIELOWARSTWOWE Z DRUKIEM | ||||||

| Wykonanie 1 warstwy fotomaski | 427,13 | |||||

| Nazwa | <50 | <100 | ||||

| Typ deski | 4 warstwy | 6 warstw | 8 warstw | 4 warstwy | 6 warstw | 8 warstw |

| Przedprodukcja | 3000,00 rub. | 5000,00 rub. | 7000,00 rub. | 3000,00 rub. | 5000,00 rub. | 7000,00 rub. |

| MPP+POZ | 727,93 rubli | 853,18 rubli | 1103,65 rub. | 669,69 rubli | 784,92 rubli | 1015,36 rub. |

| MPP+ZPM+IZP | 814,83 rubli | RUB 940,06 | 1190,55 rubli. | 749,64 rubli | 864,86 rubli | 1095,31 rub. |

| MPP+ZPM+IZP+POS | 814,83 rubli | RUB 940,06 | 1190,55 rubli. | 749,64 rubli | 864,86 rubli | 1095,31 rub. |

| MPP+ZPM+NIKIEL+POZ | 757,38 RUR | 882,61 rubli | 1133,09 rub. | 696,79 RUR | 812,00 RUB | 1042,44 rub. |

| MPP+ZPM+NIP | 773,55 rubli | 898,79 RUR | 1149,28 rub. | 711,67 rubli | 826,88 RUR | 1057,33 RUB |

| MPP+ZPM+POS | 751,41 RUR | 876,65 RUR | 1127,13 rub. | 691,30 rubli | 806,52 RUR | 1036,96 rub. |

| MPP+ZPM+SKP | 896,61 rubli | 1021,85 rubli. | 1272,33 RUB | 824,88 rubli | RUB 940,10 | 1170,54 rubli |

| MPP+IZP | RU 794,08 | 919,31 RUB | 1169,80 rub. | 730,55 rubli | 845,77 rubli | 1076,22 RUB |

| MPP + NIP | 750,08 rubli | 875,31 rubli | 1125,80 rub. | 690,07 rubli | 805,29 rubli | 1035,74 rub. |

| RUR 772,08 | 897,31 RUR | 1147,79 rub. | 710,31 rubli | 825,53 rubli | 1055,96 RUB | |

| RUR 762.13 | 887,38 RUR | 1137,85 rub. | RUB 701.16 | 816,39 rubli | 1046,82 RUB | |

| Nazwa | <500 | >500 | ||||

| Typ deski | 4 warstwy | 6 warstw | 8 warstw | Do negocjacji | ||

| Przedprodukcja | 3000,00 rub. | 5000,00 rub. | 7000,00 rub. | |||

| MPP+POZ | 582,34 rubli | 682,54 rubli | 882,92 rubli | |||

| MPP+ZPM+IZP | 651,86 rubli | RUB 752,05 | 952,44 rubli | |||

| MPP+ZPM+IZP+POS | 651,86 rubli | RUB 752,05 | 952,44 rubli | |||

| MPP+ZPM+NIKIEL+POZ | 605,90 rubli | RUB 706,09 | 906,47 rubli | |||

| MPP+ZPM+NIP | 618,84 rubli | RUB 719,03 | 919,42 RUB | |||

| MPP+ZPM+POS | RUB 601.13 | RUR 701,32 | 901,70 RUB | |||

| MPP+ZPM+SKP | 717,29 rubli | 817,48 rubli | 1017,86 rub. | |||

| MPP+IZP | 635,26 rubli | 735,45 rubli | 935,84 rubli | |||

| MPP + NIP | 600,06 rubli | 700,25 rubli. | 900,64 rubli | |||

| MPP+ZPM+POS+MFP (obie strony) | 617,66 rubli | 717,85 rubli | 918,23 rubli | |||

| MPP+ZPM+POS+MTP (obie strony) | 609,70 rubli | 709,90 rubli | 910,28 rubli | |||

| PŁYTY MIKROFALOWE (bez kosztów materiałów) | ||||

| Cena, rub./dm2 | ||||

| Zamów objętość dm2 tego samego rodzaju desek | ||||

| Typ deski | do 20 | >20 | >50 | >100 |

| DPP+SKP | 414,67 rubli | 311,00 RUB | 222,41 RUR | 188,49 rubli |

| DPP+PM+SKP | 466,31 rubli | 349,73 rubli | 250,11 rubli | 211,96 rubli |

| DPP+IZP | 298,31 rubli | 223,74 rubli | 160,00 RUB | 135,60 rubli |

| DPP+PM+IZP | 349,96 rubli | 262,47 RUR | 187,70 rubli | 159,07 rubli |

| DPP w FAF | 217,27 RUR | 162,95 rubli. | 116,53 rubli | 98,76 rubli. |

| LEGENDA: | ||

| AK | jednostronna płytka drukowana | |

| DPP | dwustronna płytka drukowana | |

| MPP | wielowarstwowa płytka drukowana | |

| dostawca usług internetowych | zanurzeniowa powłoka ochronna | |

| PO POŁUDNIU | maska lutownicza | |

| UPC | specjalna powłoka kontaktowa | |

| urządzenie wielofunkcyjne | oznaczenie druku fotograficznego | |

| MCK | znakowanie metodą sitodruku | |

| * Wszystkie ceny w cenniku podane są bez podatku VAT | ||

| ** Czas produkcji 4-6 tygodni | ||

Niestandardowe płytki drukowane mogą być produkowane o dowolnej złożoności w ramach własnej produkcji JSC CPTA. Wyposażenie techniczne firmy pozwala na świadczenie pełnego zakresu usług – od opracowania projektu po wydanie gotowego urządzenia elektronicznego. Zamawianie płytek drukowanych w naszej firmie gwarantuje nienaganną jakość i niezawodność gotowego produktu, a także stabilne, terminowe dostawy.

Zamów płytki drukowane z gwarancją jakości

Produkcja desek dzięki zaawansowanemu sprzętowi w połączeniu z dużym doświadczeniem technologicznym zapewnia możliwość wytwarzania wyrobów o dowolnej konfiguracji i stopniu skomplikowania. Pilna produkcja płytek drukowanych opiera się na nowoczesnym sprzęcie, metodach i materiałach i jest realizowana w niezwykle krótkim czasie.

Technologia produkcji płytek drukowanych implikuje możliwość wytwarzania szerokiej gamy produktów, które w zależności od liczby warstw o wzorze przewodzącym prąd elektryczny dzielą się na:

- płytki drukowane jednostronne (SPC) - wzór przewodzący wykonany jest jednostronnie (otwory tylko niemetalizowane);

- dwustronne płytki drukowane (DPP) - wzory przewodzące i wszystkie niezbędne połączenia wykonane są po obu stronach (otwory mogą być metalizowane lub niemetalizowane);

- wielowarstwowe płytki drukowane (MPC) - wyróżniają się naprzemiennym ułożeniem dwóch lub więcej warstw materiału izolacyjnego o wzorach przewodzących, pomiędzy którymi wykonywane są niezbędne połączenia. W miarę wzrostu stopnia skomplikowania projektowanych urządzeń i gęstości zabudowy zwiększa się ilość warstw na płytach (otwory metalizowane mogą być ślepe lub przelotowe).

Produkcja płytek drukowanych polega na wytwarzaniu złożonych produktów high-tech, do których zaliczają się:

- elastyczne płytki drukowane (FPC) - elastyczna podstawa;

- sztywne-elastyczne płytki drukowane (RFPC) - wykonane są z połączenia sztywnych i elastycznych podstaw, które są połączone wzorem przewodzącym;

- płytki drukowane na podłożu metalowym - podstawą jest podłoże metalowe (najczęściej aluminiowe lub miedziane) z nałożoną warstwą dielektryczną i prasowaną folią miedzianą;

- Mikrofalowe płytki drukowane oparte są na specjalistycznych materiałach bazowych, które posiadają stabilne parametry dielektryczne w szerokim zakresie częstotliwości.

Cena produkcji płytek drukowanych jest bezpośrednio zdeterminowana wieloma warunkami. Zatem na koszt wytworzenia produktów może wpływać rodzaj zastosowanych materiałów, grubość materiału i folii, rozmiar płytki drukowanej, liczba otworów, klasa złożoności i dokładność. We współpracy z CPTA JSC wszystkie wydatki finansowe są w pełni rekompensowane indywidualne podejście, sprawną realizację zamówień, niezrównaną jakość i elastyczność produkcji.

Drukujemy tablicę.

Tak, tak, zgadza się – drukujemy.

Teraz porozmawiamy o tym, jak zrobić dobrą płytkę drukowaną za pomocą drukarka laserowa i żelazo. Ogólnie rzecz biorąc, porozmawiajmy o modnej obecnie technologii laserowo-żelaznej do produkcji płytek drukowanych.

Technologia, jak się okazało, jest nie tylko modna, ale także bardzo wygodna i prosta. Aby połączyć przyjemne z pożytecznym, a nie robić jakąś abstrakcyjną tablicę, weźmy jako przykład obwód z naszej strony. Zrobimy dla niej tablicę.

Po pierwsze, czego potrzebujemy?

1.

Oczywiście folia z włókna szklanego – jednostronna czy dwustronna, to nie ma znaczenia. Teraz nie ma z tym żadnych problemów - można go kupić w każdym sklepie z częściami do radia lub na rynku.

2.

Dowolny magazyn na błyszczącym papierze.

3.

Narzędziem do cięcia płytek PCB jest najlepiej przecinarka wykonana z brzeszczotu do metalu.

4.

Papier ścierny o zerowym ziarnie lub sztywna gąbka do czyszczenia naczyń wykonanych z drutu stalowego.

5.

Z chemii: alkohol, aceton lub rozpuszczalnik, płynny topnik lutowniczy, chlorek żelaza.

6.

I oczywiście komputer, drukarka laserowa, lutownica, dobre oświetlenie i dużo cierpliwości.

Wygląda na to, że to wszystko.

Naturalnie musimy zacząć od zaprojektowania tej właśnie deski.

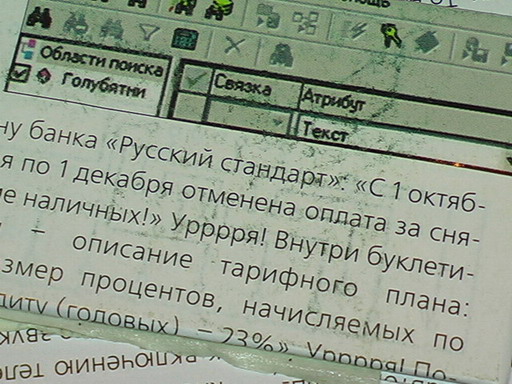

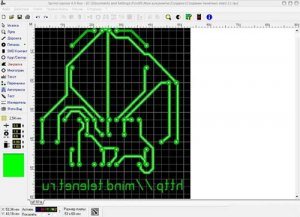

Istnieje ogromna różnorodność programów zajmujących się śledzeniem (tj. trasowaniem ścieżek) płytek drukowanych w trybie ręcznym i automatycznym. Osobiście na razie zdecydowałem się na program DipTrace krajowy producent. Pozwala rysować nie tylko tablice, ale także schematy obwodów i biblioteki komponentów elektronicznych. Ale teraz interesują nas tylko deski.

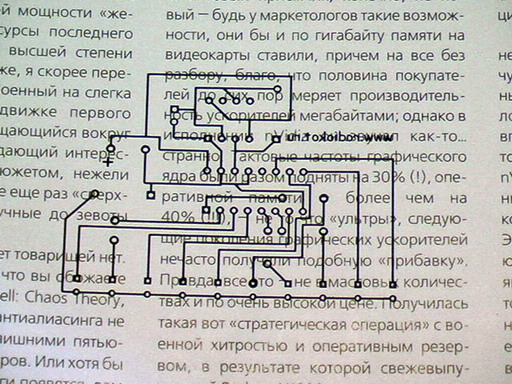

Tak wygląda ten program i tak wygląda w nim gotowy rysunek płytki.

Cóż, następnie przechodzimy bezpośrednio do procesu produkcyjnego i aby się w nim nie pomylić, przejdziemy małymi krokami, a więc:

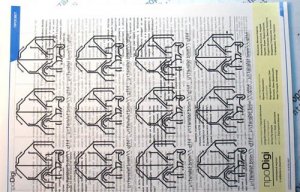

Musimy wydrukować rysunek płytki na drukarce laserowej. Zasadniczo możesz użyć drukarki atramentowej, ale w tym przypadku będziesz musiał wykonać kserokopię rysunku i z niego skorzystać. Pomysł jest prosty – potrzebny jest nam wydruk rysunku na papierze wykonanym z toneru (pudru), którego używa się w drukarkach laserowych czy kopiarkach. Potrzebujemy papieru błyszczącego - najczęściej wykorzystuje się go w czasopismach komputerowych lub różnych broszurach reklamowych. Korzystałam z pisma, które bardzo lubię i szanuję za treść, a teraz także za jakość papieru, na którym jest wydrukowane.

Nie trzeba niczego czyścić – po prostu wyrywamy stronę i drukujemy nasz rysunek bezpośrednio na tekście źródłowym.

Wydrukuj kilka kopii na raz – może się przydać.

Wydrukowaliśmy, więc idziemy dalej.

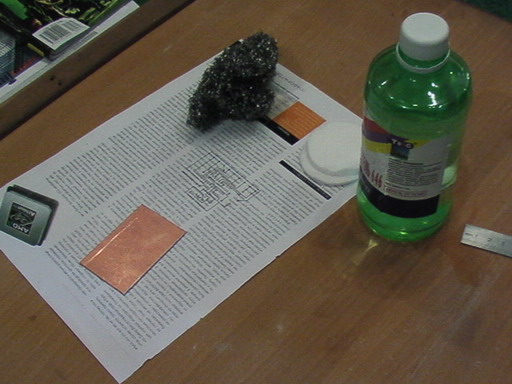

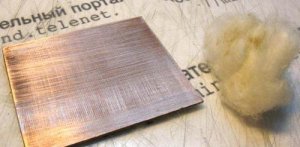

Odcinamy kawałek PCB do potrzebnego nam rozmiaru, przygotowujemy papier ścierny (gąbkę) i aceton za pomocą kawałka waty lub płatków kosmetycznych.

Bierzemy kawałek papieru ściernego lub gąbki i zaczynamy pocierać nasz przedmiot od strony folii. Nie trzeba być szczególnie gorliwym, ale mimo to powierzchnia powinna stać się gładka i jasno błyszcząca, a nie matowa jak poprzednio. Następnie weź kawałek waty, zanurz go w acetonie lub rozpuszczalniku i przetrzyj świeżo oczyszczoną folię.

Powinno to wyglądać mniej więcej tak:

Muszę powiedzieć, że po przetarciu przedmiotu acetonem w żadnym wypadku nie należy chwytać folii palcami - tylko za krawędzie, a najlepiej nawet dwoma palcami w rogach. W przeciwnym razie konieczne będzie ponowne przetarcie folii acetonem.

Przejdźmy do następnego kroku.

Przed wykonaniem tego kroku przeczytaj cały opis.

Zatem z arkusza, na którym wydrukowany jest rysunek tablicy, wycinamy kawałek bezpośrednio z rysunkiem, pozostawiając dość duże marginesy wzdłuż krawędzi. Następnie ostrożnie kładziemy nasz blank na rysunek (oczywiście z folią do wydrukowanych ścieżek), owijamy pola i mocujemy je np. taśmą maskującą.

Powinieneś otrzymać taką kopertę:

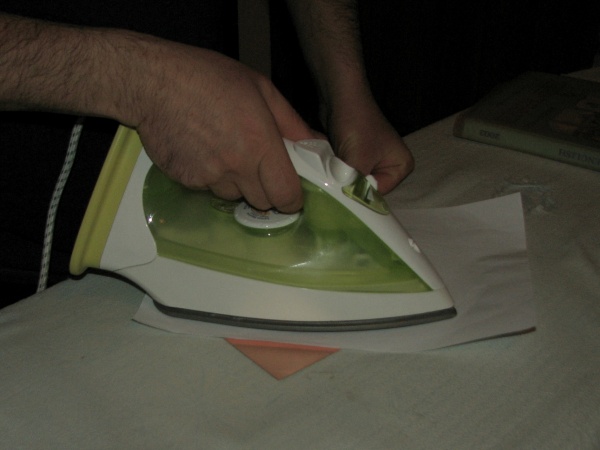

Zrobione? Świetnie, przejdźmy do najważniejszego kroku – prasowania.

Weźmy więc żelazko - absolutnie dowolne.

Tefal, Bosch, Białoruska Fabryka Ciągników, z parowcem, bez parowca. Nie ma znaczenia.

Ustawiamy regulator temperatury na maksimum (jeśli na żelazku masz zapisane nazwy tkanin, to „len”). Umieść żelazko na przygotowanej kopercie.

Kopertę należy oczywiście ułożyć taśmą do dołu. Zaczynamy delikatnie prasować. Jest to najbardziej subtelna część całej procedury i nie można się jej nauczyć inaczej niż na podstawie własnego doświadczenia. Nacisk na żelazko nie powinien być mocny – w przeciwnym razie toner będzie się rozpływał i rozmazywał na folii, ale też nie słaby – w przeciwnym razie toner nie będzie dobrze przylegał do przedmiotu obrabianego. Krótko mówiąc, mamy tu szerokie pole do eksperymentów. W każdym razie cała powierzchnia przyszłej deski musi być równomiernie ogrzana i Specjalna uwaga zwracaj uwagę na krawędzie – istnieje największe ryzyko przegrzania i późniejszego łuszczenia się tonera. To samo dotyczy czasu nagrzewania, chociaż jest to łatwiejsze.

W przybliżeniu stopień gotowości można określić na podstawie zażółcenia papieru i pojawienia się na nim konturów ścieżek.

To prawie jak na zdjęciu.

No cóż, powiedzmy, że zdecydowaliśmy, że wszystko jest gotowe. Wyłącz żelazko i pozostaw deskę na około 10 minut do wystygnięcia. Wlać wodę do odpowiedniego pojemnika. Temperatura wody powinna być taka, aby ledwo można było w niej utrzymać rękę. Cóż, wrzucamy tam nasz schłodzony preparat.

To tyle, chodźmy zapalić, napić się herbaty, pogonić kota – cokolwiek przez 15 minut. Można mieć nawet 20. Przy okazji można zostawić wodę włączoną, żeby nie wystygła.

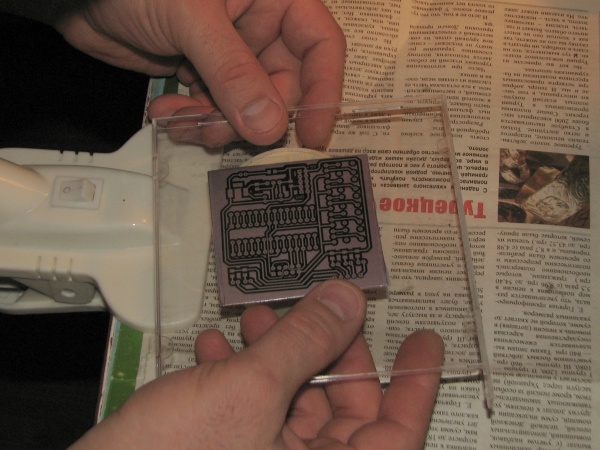

Wracamy i zaczynamy ostrożnie oddzielać papier od przedmiotu obrabianego. Bardzo ostrożnie i powoli. Pozostałe skrawki rozwałkuj palcami. W żadnym wypadku nie należy skrobać deski pazurami, lecz delikatnie opuszkami palców oczyścić folię z zakleszczonego papieru. Następnie uzbrajamy się w suszarkę do włosów i suszymy, suszymy, suszymy. W rzeczywistości nie zajmuje to dużo czasu, ponieważ wysycha w ciągu zaledwie minuty lub dwóch.

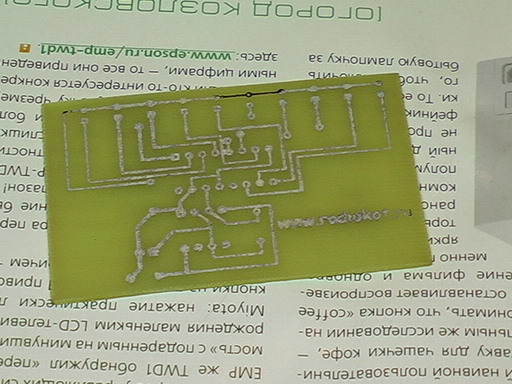

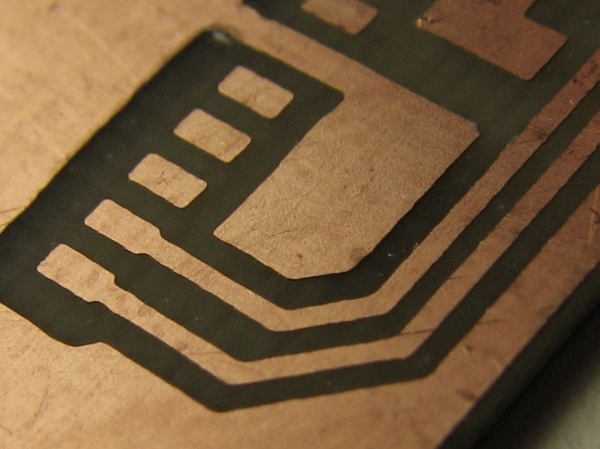

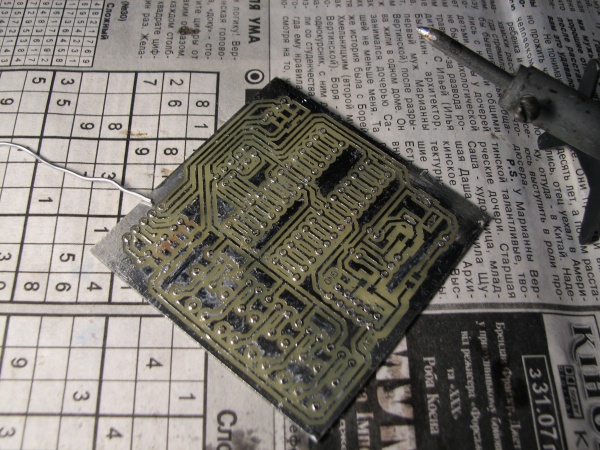

No i ostatecznie wyszło nam coś takiego:

Uch. Odetchnęliśmy i przeszliśmy do następnego kroku.

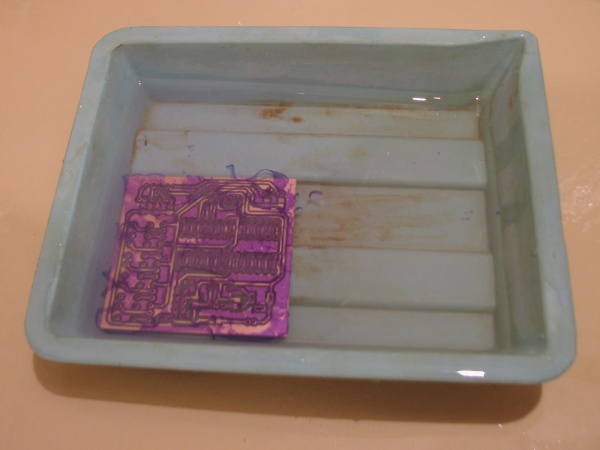

Na tym etapie musimy wytrawić deskę – czyli usunąć z obrabianego przedmiotu całą zbędną folię, tak aby pozostały tylko narysowane przez nas ślady.

Dlaczego warto stosować chlorek żelaza? Sprzedawany jest w puszkach – jest to taka pasta w kolorze rdzy i strasznie obrzydliwie pachnie. Rozcieńcza się ciepłą wodą.

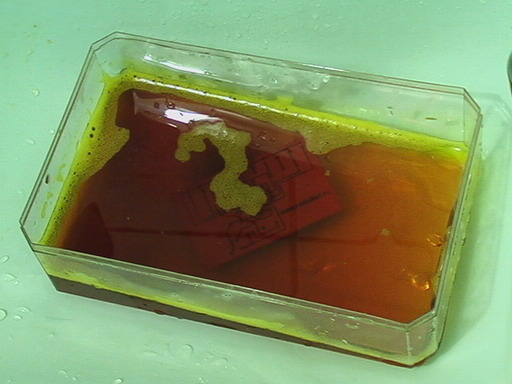

Rozcieńczamy około 100 gramów chlorku żelaza na 100 gramów wody. Możesz użyć mniej wody - najważniejsze jest to, że rozwiązanie całkowicie pokrywa nasz przedmiot. Rozpuszczamy więc żelazo w wodzie, dokładnie mieszamy i wrzucamy do niego przyszłą deskę - teraz nie minie dużo czasu, zanim pozostanie przedmiotem obrabianym.

Mieszanie roztworu podczas procesu trawienia nie jest szkodliwe - czy to poprzez mieszanie go niemetalowym prętem, czy też poprzez kołysanie wanny na boki. Ponownie możesz spuścić ciepłą wodę pod dno wanny, aby roztwór nie wystygł. Czas trawienia zależy od wielkości płyty i stężenia roztworu. Zwykle około 20 minut. Jeśli w tym czasie płyta nie zostanie wytrawiona, oznacza to, że stężenie chlorku żelaza jest niewystarczające i warto dodać go więcej.

Przy okazji! Czy wiesz, że zużyty chlorek żelaza można odzyskać? Jeśli udusi Cię duża, zielona ropucha, zużyty roztwór można wykorzystać ponownie. Aby to zrobić, musisz go przywrócić - to znaczy usunąć z roztworu całą miedź, którą pochłonęła z płytki drukowanej. Spójrz na zdjęcie

Połowa tego gwoździa znajdowała się w zużytym roztworze chlorku żelaza. Tak więc, jeśli dodasz garść gwoździ, cała miedź zawarta w roztworze zostanie na nich osadzona. Typowe jest to, że cechy konsumenckie paznokci w ogóle nie ucierpią z tego powodu.

Wróćmy jednak do naszych owiec. A raczej do naszej prawie gotowej deski. Jest już otruta.

Teraz dokładnie go myjemy, suszymy i oto co się stało:

Teraz ponownie bierzemy watę, zanurzamy ją w acetonie i usuwamy cały toner, który teraz zakrywa ślady na tablicy.

Cóż, prawie wszystko jest gotowe - pozostaje ostatni krok.

No cóż, teraz pozostaje tylko wywiercić otwory na elementy i ocynować tory – czyli pokryć je cienką warstwą lutu. Wiercimy, wiesz, wiertłem.

Użyłem wiertła o średnicy 0,9 mm, które Wam polecam, o ile oczywiście nie macie na desce dużych części. Ogólnie rzecz biorąc, średnicę pinów należy wziąć pod uwagę na etapie projektowania płytki drukowanej, aby nie ugryźć łokci i nie przerabiać wszystkiego później.

Jeśli chodzi o cynowanie, wszystko jest dość proste - deskę pokrywamy dowolnym płynnym topnikiem - najprostszy to 30% roztwór kalafonii w alkoholu. Rozgrzewamy lutownicę i bierzemy grot minimalna ilość lutować, zaczynamy przesuwać go po torach planszy. Następnie przecieramy płytkę alkoholem, aby usunąć nadmiar topnika.

To powinno wyglądać tak:

Cóż, to wszystko.

Mamy taką cudowną deskę - to żaden wstyd złożyć na niej coś dobrego.

Powodzenia wszystkim.

Pytania w.

PS

Chciałbym prosić o przebaczenie towarzyszy Golubickiego i Kozłowskiego – wspaniałych autorów ww. „Komputer” za takie niewłaściwe użycie ich artykułów.

Sam rozumiesz, czego nie zrobisz dla sztuki.

Identyfikator: 585

|

Co sądzisz o tym artykule? |

Bardzo często w procesie kreatywności technicznej konieczne jest wyprodukowanie płytek drukowanych do instalacji elektroniczne obwody. A teraz opowiem Wam o jednej z najbardziej, moim zdaniem, zaawansowanych metod wytwarzania płytek drukowanych za pomocą drukarki laserowej i żelazka. Żyjemy w XXI wieku, dlatego korzystanie z komputera ułatwi nam pracę.

Krok 1: Projekt PCB

Zaprojektujemy płytkę drukowaną za pomocą specjalistycznego programu. Na przykład w programie Układ sprintu 4.

Krok 2: Wydrukuj projekt płytki

Następnie musimy wydrukować projekt płytki. Aby to zrobić, wykonamy następujące czynności:

- W ustawieniach drukarki wyłączymy wszystkie opcje oszczędzania toneru, a jeśli jest odpowiedni regulator, ustawimy nasycenie na maksimum.

- Weźmy kartkę A4 z jakiegoś niepotrzebnego magazynu. Papier powinien być powlekany i najlepiej mieć na nim minimum rysunku.

- Wydrukujmy projekt PCB na papierze powlekanym w odbiciu lustrzanym. Lepiej w kilku egzemplarzach na raz.

Krok 3. Zdejmowanie deski

Odłóżmy na razie zadrukowany arkusz i zacznijmy przygotowywać planszę. Getinaki foliowe i folia PCB mogą służyć jako materiał wyjściowy do płytki. Podczas długotrwałego przechowywania folia miedziana pokrywa się warstwą tlenków, które mogą zakłócać trawienie. Zacznijmy więc przygotowywać deskę. Płytki papier ścierny Usuwamy warstwę tlenku z płyty. Nie próbuj zbyt mocno, folia jest cienka. Idealnie, deska powinna lśnić po czyszczeniu.

Krok 4. Odtłuszczanie deski

Po czyszczeniu spłucz deskę bieżącą wodą. Następnie należy odtłuścić tablicę, aby toner lepiej się trzymał. Można go odtłuścić dowolnym domowym detergentem lub myjąc rozpuszczalnikiem organicznym (na przykład benzyną lub acetonem).

Krok 5. Przeniesienie rysunku na tablicę

Następnie za pomocą żelazka przenosimy rysunek z arkusza na deskę. Nakładamy wydrukowany wzór na deskę i zaczynamy prasować go gorącym żelazkiem, równomiernie podgrzewając całą deskę. Toner zacznie się topić i przyklejać do tablicy. Czas i siłę ogrzewania dobiera się eksperymentalnie. Konieczne jest, aby toner nie rozprzestrzeniał się, ale konieczne jest również, aby był całkowicie zespawany.

Opublikowano 23.03.2012

W tym artykule powiem Ci, jak wykonać płytki drukowane w domu przy minimalnych niedogodnościach dla domu i minimalnych kosztach.

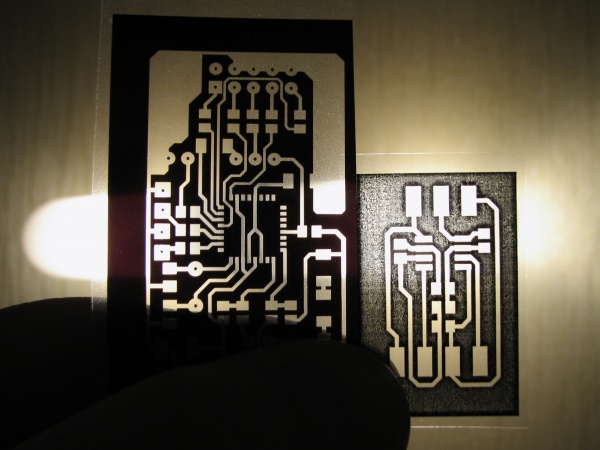

Technologia prasowania laserowego nie będzie brana pod uwagę ze względu na trudność w uzyskaniu wymaganej jakości. Nie mam nic przeciwko LUTowi, jednak nie odpowiada mi on już pod względem jakości i powtarzalności wyniku. Dla porównania zdjęcie poniżej przedstawia wynik uzyskany przy użyciu LUT (po lewej) i użyciu fotomaska filmowa(po prawej). Grubość torów wynosi 0,5 mm.

Podczas korzystania z LUT krawędź toru okazuje się rozdarta, a na powierzchni mogą znajdować się pociski. Dzieje się tak za sprawą porowatej struktury tonera, w wyniku czego roztwór trawiący w dalszym ciągu wnika w obszary objęte tonerem. Nie odpowiada mi to, więc przerzuciłem się na technologię fotorezystu.

W tym artykule, jeśli to możliwe, będziemy korzystać z narzędzi, przyborów i odczynników, które można znaleźć w domu lub kupić w sklepie z chemią gospodarczą.

Technologia produkcji PCB fotomaski

Na warstwę miedzi nakładana jest warstwa światłoczuła. Następnie określone obszary są oświetlane przez fotomaskę (zwykle światłem ultrafioletowym), po czym specjalne rozwiązanie niepotrzebne obszary warstwy światłoczułej są zmywane. W ten sposób na warstwie miedzi powstaje niezbędny wzór. Następnie następuje zwykłe trawienie. Fotomaskę można nakładać na PCB na różne sposoby.

Najpopularniejsze metody to zastosowanie fotorezystu w aerozolu POZYTYW 20. Metoda ta przypomina nakładanie farb w aerozolu. Wymaga pielęgnacji, aby zapewnić równą warstwę i wyschnięcie.

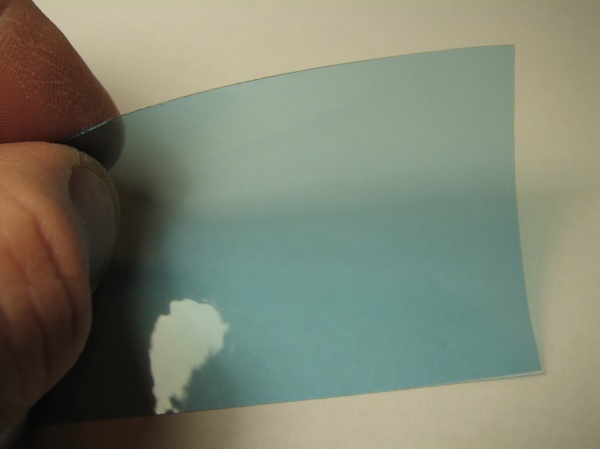

I zastosowanie fotomaski filmowej. Nakłada się go poprzez przyklejenie specjalnej folii w taki sam sposób, jak przykleja się folie dekoracyjne. Fotorezyst suchy zapewnia stałą grubość warstwy światłoczułej i jest łatwy w użyciu. Ponadto jest wskaźnikiem, tj. oświetlone obszary są wyraźnie widoczne.

Co to jest fotorezyst filmowy?

Proszę nie mylić z fotomaską w aerozolu. Fotorezyst filmowy składa się z trzech warstw folii. W środku znajduje się folia światłoczuła, pokryta obustronnie foliami ochronnymi. Strona przylegająca do płytki PCB jest miękka, druga strona twarda. Fotomaska filmowa ma wiele zalet w porównaniu z fotomaską w aerozolu. Po pierwsze, nie śmierdzi po nałożeniu i nie wymaga suszenia. Bardzo wygodne przy pracy z małą ilością desek. W przeciwieństwie do fotomaski w aerozolu, gdzie grubość warstwy jest trudna do odgadnięcia, grubość folii fotomaski jest zawsze taka sama. Upraszcza to wybór czasu świecenia. Fotomaska wskaźnikowa. Te. Odsłonięte obszary są widoczne wizualnie.

Wybór PCB

Jeśli chcesz otrzymać wysokiej jakości płytkę drukowaną z przewodami mniejszymi niż 0,4 mm i odległością między przewodami 0,2 mm, będziesz potrzebować zwykłej płytki drukowanej. Poniższe zdjęcie przedstawia dwa kawałki PCB. Oczywiste jest, że folia fotorezystowa nie będzie dobrze przylegać do porysowanej, brudnej płytki drukowanej. Weź od razu normalny. I przynajmniej przechowuj to w gazecie, żeby nie porysować. „Lewą” płytkę można zastosować, jeśli płytka ma grube ścieżki (0,5...1 mm) i odstęp między przewodami wynosi co najmniej 0,4 mm i nie trzeba pokazywać płytki obcym osobom.

Przygotowanie i czyszczenie PCB

Tniemy tekstolit na kawałki o wymaganym rozmiarze. Można to zrobić w domu za pomocą piły do metalu. Tekstolit o grubości do 1 mm można ciąć zwykłymi nożyczkami biurowymi. Usuń zadziory pilnikiem lub papierem ściernym. Jednocześnie nie rysujemy powierzchni PCB! Jeśli powierzchnia folii miedzianej zostanie zabrudzona lub przynajmniej zabrudzona palcami, fotomaska może się nie kleić – pożegnaj się z jakością. Ponieważ po „pocięciu” mamy „brudny” tekstolit, należy przeprowadzić czyszczenie chemiczne.

Przed przyklejeniem fotomaski wyczyścimy chemicznie powłokę miedzianą za pomocą chemii gospodarczej. Czyścimy powierzchnię PCB środkiem zapobiegającym osadzaniu się kamienia.” Cillit„. Zawiera kwas ortofosforowy, który usuwa wszelkie zanieczyszczenia. Dlatego nie wkładamy palców do tego płynu. Jeśli nie masz odpowiedniego pojemnika, możesz położyć tekstolit na dnie wanny i po prostu zalać go tym płynem. Po 2 minutach (nie prześwietlać) dokładnie spłucz bieżącą wodą. Na powierzchni nie powinno być żadnych plam. W przeciwnym razie operację należy powtórzyć. Usuń pozostałą wodę papierową serwetką. Staramy się, aby serwetka nie dotarła do miejsca, w którym wydostają się z niej papierowe włókna. To właśnie ze względu na kłaczki nie używam serwetek materiałowych. Jeśli na powierzchni miedzi pozostaną choćby najmniejsze nitki, folia fotorezystu utworzy w tym miejscu bąbelek. Suszymy tekstolit żelazkiem przez papier. Nie dotykaj powierzchni PCB palcami!

Niektóre źródła zalecają odtłuszczanie powierzchni alkoholem. Osobiście przy czyszczeniu alkoholem wynik był znacznie gorszy. Fotomaska nie wszędzie dobrze się przykleiła. Po " Cillit„Rezultat jest zawsze znacznie lepszy.

Naklejka fotomaski

Naklejenie folii fotorezystowej jest najbardziej krytyczną operacją przy produkcji płyt tą metodą. Jakość uzyskanego wyniku zależy od dokładności tej operacji. Wszystkie operacje z fotorezystem można wykonywać przy słabym oświetleniu elektrycznym. Po wyschnięciu tekstolit powinien ostygnąć. Fotomaskę można również przykleić do ciepłej płytki drukowanej, ale będziesz miał tylko jedną próbę. Folia fotorezystu ściśle przylega do ciepłej powierzchni.

Odcinamy kawałek fotomaski z niewielkim marginesem, tak aby całkowicie zakrył nasz przedmiot + 5 mm z każdej strony. Za pomocą ostrego noża ostrożnie podważ miękką folię od krawędzi (jeśli fotomaska jest na rolce, jest to zwykle strona wewnętrzna). Nie usuwaj jeszcze górnej folii ochronnej!

Nie oddzielamy całej folii ochronnej, ale niewielki jej fragment: 10-20 mm od jednej krawędzi. Przyklej go do płytki PCB, wygładzając miękką szmatką. Następnie powoli oddzielamy folię ochronną i wygładzamy fotomaskę na płytce drukowanej. Jednocześnie dbamy o to, aby nie powstały bąbelki i nie dotykaliśmy palcami jeszcze nie wklejonej PCB! Następnie odcinamy nożyczkami fotomaskę wystającą poza krawędzie obrabianego przedmiotu. Następnie możesz lekko ogrzać przedmiot za pomocą żelazka. Ale niekoniecznie. Jeśli dotknąłeś przedmiotu palcami lub znajdowały się na nim włókna lub inne zanieczyszczenia, będzie to widoczne pod folią. Będzie to miało negatywny wpływ na jakość. Pamiętaj, że jakość wyniku zależy w dużej mierze od dokładności tej operacji. Tak przygotowany tekstolit najlepiej przechowywać w ciemnym miejscu. Chociaż światło elektryczne ma bardzo niewielki wpływ na film, wolę nie podejmować ryzyka.

Przygotowanie fotomaski

Fotomaskę drukujemy na folii do drukarki laserowej lub na folii do drukarki atramentowej. Zdjęcie dla porównania:

Wzór na folii do drukarki atramentowej jest gęstszy, w drukarce laserowej jest pod tym względem gorzej - w ciemnych obszarach widoczne są przerwy. Po naświetleniu należy zwrócić uwagę na rodzaj fotomaski, która będzie używana i dostosować czas ekspozycji. Znalezienie folii do drukarki laserowej nie stanowi problemu; cena jest więcej niż przystępna. W przypadku drukarki atramentowej trzeba szukać, a kosztuje ona około 5 razy więcej. Ale w produkcji na małą skalę zastosowanie nadrukowanej fotomaski drukarka atramentowa całkowicie się usprawiedliwia. Fotomaska musi być negatywowa, tj. miejsca, w których powinna pozostać miedź, powinny być przezroczyste. Szablon zdjęcia należy wydrukować w odbiciu lustrzanym. Odbywa się to w taki sposób, że nakładając ją na płytkę drukowaną za pomocą fotorezystu, farba na folii fotomaski będzie przylegać do fotorezystu. Zapewni to wyraźniejszy rysunek.

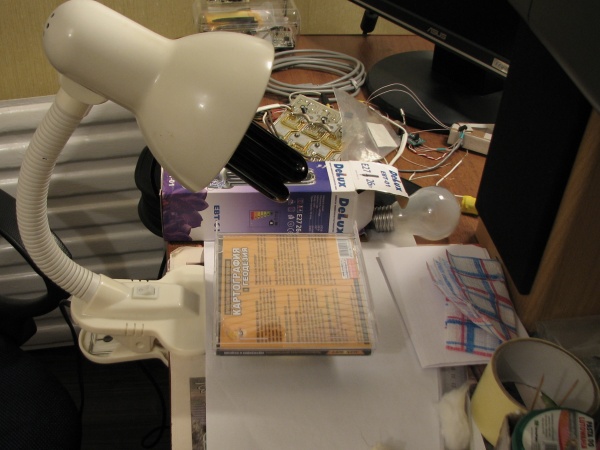

Występ

Ponieważ artykuł koncentruje się na użyciu urządzeń gospodarstwa domowego, użyjemy improwizowanych środków, a mianowicie: zwykłej lampy stołowej. Wkręcamy w niego zwykłą lampę ultrafioletową zakupioną w sklepie z artykułami elektrycznymi. Pudełko na płyty CD pełni funkcję stojaka, jeśli nie ma odpowiedniego arkusza pleksi.

Na wierzch kładziemy nasz blank, fotomaskę i dociskamy ją pleksi (wieczko pudełka po płycie CD). Można oczywiście użyć zwykłego szkła. Ze szkoły pamiętamy, że zwykłe szkło słabo przepuszcza promienie ultrafioletowe, dlatego trzeba będzie je dłużej naświetlać. Pod zwykłym szkłem musiałem podwoić czas otwarcia migawki. Odległość lampy od przedmiotu obrabianego można dobrać eksperymentalnie. W tym przypadku około 7-10 cm. Oczywiście, jeśli tablica jest duża, będziesz musiał użyć baterii lamp lub zwiększyć odległość lampy od przedmiotu obrabianego i wydłużyć czas świecenia. Czas ekspozycji dla fotorezystu wynosi 60...90 sekund. W przypadku korzystania z fotomaski drukowanej na drukarce laserowej czas otwarcia migawki należy zmniejszyć do 60 sekund. W przeciwnym razie, ze względu na małą gęstość tonera na fotomasce, obszary zamknięte mogą zostać oświetlone. Co będzie prowadzić do trudności w opracowywaniu fotomaski.

Bardzo ważną operacją jest nagrzewanie przedmiotu po naświetleniu. Ustaw żelazko na „2” i podgrzewaj je przez kartkę papieru przez 5-10 sekund. Po czym rysunek staje się bardziej kontrastowy. Po rozgrzaniu pozwól przedmiotowi ostygnąć do co najmniej 30 stopni, po czym możesz rozpocząć wywoływanie fotorezystu.

Rozwój fotomaski

Istnieją specjalne wywoływacze do fotorezystu, które można kupić w wyspecjalizowanych sklepach z elektroniką. W internecie można przeczytać, że można ją rozwinąć za pomocą sody, ale musi to być soda kaustyczna (soda kaustyczna to wodorotlenek sodu (NaOH)). Kupiłem specjalny wywoływacz, czyli nic innego jak ten żrący sód (NaOH). Następnie, żeby nie wyrzucać pieniędzy w błoto, kupiłem środek do czyszczenia fajek „Mole”, który w rzeczywistości zawiera ten sam żrący sód (NaOH), ale nic więcej.

Ale odmówiłem, bo musiałem pracować w rękawiczkach (roztwór jest niebezpieczny i powoduje korozję skóry). Proces przebiega bardzo szybko. Poza tym całkowicie niedopuszczalne jest trzymanie takiego rozwiązania w domu, w którym jest żona i małe dzieci, dla których może to być niebezpieczny płyn.

Dlatego bierzemy prostą sodę oczyszczoną. Soda oczyszczona to nie tylko bezpieczna substancja chemiczna, którą można łatwo kupić w sklepie spożywczym, ale także znacznie przyjemniejsza w pracy. Nie rozpuszcza tak szybko folii fotomaski, przez co trudno jest utrzymać fotomaskę w roztworze. Wymywanie nienaświetlonych obszarów fotomaski jest delikatniejsze i wolniejsze. Faktem jest, że usunięcie folii fotomaski z gotowej płyty odbywa się w tym samym rozwiązaniu, więc jeśli ją prześwietlisz, fotorezyst zacznie pozostawać w tyle za płytką drukowaną.

Roztwór przygotowujemy według następującej receptury: do butelki wsypujemy tyle sody oczyszczonej, ile chcemy, zalewamy gorącą wodą, rozpuszczamy wykonując ruchy posuwisto-zwrotne na butelce, tj. walimy. Uwaga! Jeśli używasz wodorotlenku sodu (NaOH), jego stężenie nie powinno być tak duże. Wystarczy łyżeczka na litr.

Następnie wlać roztwór do kuwety lub małego pojemnika. Oddzielamy górną folię ochronną od folii fotomaski (jest twardsza od pierwszej, można ją rozdzielić ręcznie) i zanurzamy obrabiany przedmiot w roztworze. Po 3 minutach wyjmij go i przetrzyj miękką gąbką do mycia naczyń pod bieżącą ciepłą wodą. Następnie ponownie do roztworu na 2-3 minuty. I tak dalej, aż fotomaska zostanie całkowicie zmyta z nienaświetlonych obszarów. Następnie dobrze spłucz obrabiany przedmiot pod bieżącą wodą.

Akwaforta

Rozwiązanie: Najpopularniejszym rozwiązaniem do trawienia płytek drukowanych jest chlorek żelaza. Ale znudziły mi się czerwone plamy i przerzuciłem się na nadsiarczan amonu, a następnie nadsiarczan sodu. Szczegółowe informacje na temat tych substancji można znaleźć w Wyszukiwarki. W swoim imieniu powiem, że proces trawienia jest przyjemniejszy. I choć nadsiarczan sodu jest nieco droższy od chlorku żelaza, to i tak nie zrezygnuję z niego, bo jest dobry.

Dania: Idealnym pojemnikiem do trawienia jest specjalny podgrzewany pojemnik z systemem cyrkulacji roztworu. Możesz samodzielnie wykonać takie urządzenie. Ogrzewanie może odbywać się za pomocą bieżącej ciepłej wody lub prądu. Technologie akwariowe można wykorzystać do zorganizowania obiegu roztworu. Ale ten temat wykracza poza zakres tego artykułu. Będziemy musieli korzystać z produktów gospodarstwa domowego. Dlatego bierzemy odpowiedni pojemnik. W moim przypadku jest to przezroczysty nylonowy pojemnik z dobrze przylegającą pokrywką. Chociaż pokrywa nie jest konieczna, upraszcza ona proces trawienia, a roztwór można przechowywać bezpośrednio w naczyniu do trawienia.

Proces: Z doświadczenia wiemy, że proces trawienia przebiega szybciej, jeśli roztwór zostanie podgrzany i wymieszany. W naszym przypadku nasze naczynie umieszczamy w wannie pod bieżącą gorącą wodą i okresowo potrząsamy nim w celu wymieszania roztworu. Roztwór nadsiarczanu sodu jest przezroczysty, więc wizualne monitorowanie procesu nie jest trudne. Jeśli roztwór nie zostanie wymieszany, trawienie może nie być jednolite. Jeśli roztwór nie zostanie podgrzany, proces trawienia zajmie dużo czasu.

Po zakończeniu opłucz deskę pod bieżącą wodą. Po wytrawieniu deskę wiercimy i przycinamy na wymiar.

Mycie fotomaski, przygotowanie do cynowania

Po wierceniu lepiej jest umyć fotomaskę. Folia fotorezystowa zabezpieczy miedź przed przypadkowym uszkodzeniem podczas obróbki. Zanurzamy deskę w roztworze tej samej sody oczyszczonej, ale podgrzewamy ją, aby przyspieszyć proces. Fotomaska pozostaje w tyle po 10-20 minutach. Jeśli użyjesz wodorotlenku sodu (NaOH), wszystko stanie się w ciągu kilku minut, nawet w zimnym roztworze. Po czym dokładnie spłukujemy deskę pod bieżącą wodą i przecieramy alkoholem. Konieczne jest przetarcie alkoholem, ponieważ na powierzchni miedzi pozostaje niewidoczna warstwa, która będzie zakłócać cynowanie płyty.

Cynowanie

Z czym majstrować? Istnieje wiele sposobów cynowania. Zakładamy, że nie masz specjalnych urządzeń i stopów, więc najprostsza metoda będzie dla nas odpowiednia. Płytkę pokrywamy topnikiem i cynujemy zwykłym lutem za pomocą lutownicy i oplotu miedzianego. Ktoś przywiązuje warkocz do lutownicy, ja przystosowałem się do trzymania lutownicy w jednej ręce, a warkocz w drugiej. W takim przypadku wygodniej jest skorzystać z uchwytu na deskę! Ja używam tego do cynowania desek (łatwiej się go czyści). Ale możesz także użyć alkoholowego roztworu kalafonii.

P.S.

Na koniec lista materiałów i narzędzi, które były nam potrzebne:

Materiały

- Folia fotorezystowa

- Tekstolit pokryty folią

- Oznacza " Cillit»

- Papierowe serwetki

- Proszek do pieczenia

- Alkohol

- Chlorek żelaza lub nadsiarczan amonu lub nadsiarczan sodu

- Lutować

Narzędzia

- Nożyce

- Ostry nóż

- Płaski pilnik lub papier ścierny

- Dremel lub Wiertarka, które są w stanie utrzymać wiertła od 0,8 mm., wiertła

- Naczynia do wywoływania fotorezystu

- Przybory do marynowania

- Mały kawałek miękkiej tkaniny

- Żelazo i pusta kartka papieru

- lampa ultrafioletowa

- Lampa stołowa

- Pudełko na płytę CD lub kawałek pleksi

- Drukarka atramentowa lub laserowa i folia do niej

- Lutownica

- Oplot miedziany (można dokupić, można zdjąć z kabla koncentrycznego)

- Gąbka piankowa.

Produkcja płytek drukowanych.

Właściwie cały proces produkcji płytki drukowanej można podzielić na pięć głównych etapów:

wstępne przygotowanie przedmiotu obrabianego (oczyszczenie powierzchni, odtłuszczenie);

nałożenie powłoki ochronnej w taki czy inny sposób;

usunięcie nadmiaru miedzi z powierzchni płyty (trawienie);

oczyszczenie przedmiotu z powłoki ochronnej;

wiercenie otworów, powlekanie płyty topnikiem, cynowanie.

Rozważamy tylko najpowszechniejszą technologię „klasyczną”, w której nadmiar miedzi usuwa się z powierzchni płyty poprzez trawienie chemiczne. Dodatkowo istnieje możliwość np. usunięcia miedzi poprzez frezowanie lub zastosowanie instalacji iskrowej. Metody te nie są jednak powszechnie stosowane ani w środowisku radioamatorskim, ani w przemyśle (chociaż produkcja płytek drukowanych metodą frezowania jest czasami stosowana w przypadkach, gdy konieczne jest bardzo szybkie wyprodukowanie prostych płytek drukowanych w pojedynczych seriach).

Szczególnie chciałbym zauważyć, że wykonując płytki drukowane w domu, należy przy opracowywaniu obwodu starać się zastosować jak najwięcej elementów do montażu powierzchniowego, co w niektórych przypadkach pozwala na umieszczenie prawie całego obwodu po jednej stronie tablica. Wynika to z faktu, że nie wynaleziono jeszcze technologii metalizacji przelotek, która byłaby możliwa do wykonania w warunkach domowych. Dlatego jeśli nie da się wykonać układu płytki z jednej strony, należy wykonać układ z drugiej strony wykorzystując piny różnych elementów instalowanych na płytce jako przelotki międzywarstwowe, które w tym przypadku trzeba będzie przylutować z obu stron płytki tablica. Oczywiście istnieją różne sposoby zastąpienia metalizacji otworów (za pomocą cienkiego przewodnika włożonego w otwór i przylutowanego do ścieżek po obu stronach płytki; za pomocą specjalnych tłoczków), ale wszystkie mają istotne wady i są niewygodne w użyciu . Idealnie byłoby, gdyby płytka była poprowadzona tylko z jednej strony, przy użyciu minimalnej liczby zworek.

Przyjrzyjmy się teraz bliżej każdemu z etapów produkcji płytki drukowanej.

Wstępne przygotowanie przedmiotu obrabianego

Ten etap jest etapem początkowym i polega na przygotowaniu powierzchni przyszłej płytki drukowanej do nałożenia na nią powłoki ochronnej. Ogólnie rzecz biorąc, technologia czyszczenia powierzchni nie uległa znaczącym zmianom na przestrzeni długiego czasu. Cały proces sprowadza się do usunięcia tlenków i zanieczyszczeń z powierzchni płyty za pomocą różnych materiałów ściernych i późniejszego odtłuszczenia.

Do usunięcia mocniejszych zabrudzeń można użyć drobnoziarnistego papieru ściernego („zero”), drobnoziarnistego proszku ściernego lub innego produktu, który nie pozostawi głębokich rys na powierzchni deski. Czasami można po prostu umyć powierzchnię płytki drukowanej twardą gąbką do mycia naczyń z detergentem lub proszkiem (w tym celu wygodnie jest użyć ściernej gąbki do mycia naczyń, która wygląda jak filc z drobnymi domieszkami jakiejś substancji; często taka gąbka jest przyklejony do kawałka gumy piankowej). Dodatkowo, jeśli powierzchnia płytki drukowanej jest wystarczająco czysta, można w ogóle pominąć etap obróbki ściernej i przejść od razu do odtłuszczania.

Jeśli na płytce drukowanej znajduje się tylko gruba warstwa tlenku, można ją łatwo usunąć, traktując płytkę drukowaną przez 3-5 sekund roztworem chlorku żelaza, a następnie spłukując zimną bieżącą wodą. Należy jednak zauważyć, że wskazane jest wykonanie tej operacji bezpośrednio przed nałożeniem powłoki ochronnej lub po niej przechowywanie przedmiotu w ciemnym miejscu, ponieważ miedź szybko utlenia się pod wpływem światła.

Ostatnim etapem przygotowania powierzchni jest odtłuszczanie. Można do tego użyć kawałka miękkiej, pozbawionej włókien ściereczki zwilżonej alkoholem, benzyną lub acetonem. Tutaj należy zwrócić uwagę na czystość powierzchni deski po odtłuszczeniu, gdyż ostatnio zaczął pojawiać się aceton i alkohol ze znaczną ilością zanieczyszczeń, które po wyschnięciu pozostawiają na płycie białawe plamy. W takim przypadku należy poszukać innego odtłuszczacza. Po odtłuszczeniu deskę należy umyć pod bieżącą zimną wodą. Jakość czyszczenia można kontrolować monitorując stopień zwilżenia powierzchni miedzi. Powierzchnia całkowicie zwilżona wodą, bez tworzenia się kropel i pęknięć filmu wodnego, jest oznaką normalnego poziomu czyszczenia. Zakłócenia w tej warstwie wody wskazują, że powierzchnia nie została dostatecznie oczyszczona.

Nakładanie powłoki ochronnej

Nałożenie powłoki ochronnej jest najważniejszym etapem w procesie produkcji płytek drukowanych i to właśnie ono decyduje w 90% o jakości wyprodukowanej płytki. Obecnie w środowisku radioamatorskim najpopularniejsze są trzy metody nakładania powłoki ochronnej. Rozważymy je w celu zwiększenia jakości desek uzyskanych podczas ich użytkowania.

1.Ręczne nakładanie powłoki ochronnej. W tej metodzie rysunek płytki drukowanej jest przenoszony na tekstolit ręcznie za pomocą jakiegoś urządzenia piszącego. Ostatnio na rynku pojawiło się wiele markerów, których barwnik nie zmywa się wodą i zapewnia dość trwałą warstwę ochronną. Dodatkowo do ręcznego rysowania można wykorzystać deskę kreślarską lub inne urządzenie wypełnione barwnikiem. Na przykład wygodnie jest użyć do pobrania strzykawki z cienką igłą (najlepiej nadają się do tego strzykawki insulinowe o średnicy igły 0,3-0,6 mm) przycięte na długość 5-8 mm. W takim przypadku nie należy wprowadzać pręta do strzykawki – barwnik powinien swobodnie przepływać pod wpływem efektu kapilarnego. Zamiast strzykawki można również użyć cienkiej szklanej lub plastikowej rurki rozciągniętej nad ogniem, aby uzyskać pożądaną średnicę. Szczególną uwagę należy zwrócić na jakość obróbki krawędzi tuby lub igły: podczas rysowania nie powinny one porysować deski, w przeciwnym razie mogą zostać uszkodzone już pomalowane obszary. Podczas pracy z takimi urządzeniami można użyć bitumu lub innego lakieru rozcieńczonego rozpuszczalnikiem, tsaponlaku, a nawet roztworu kalafonii w alkoholu jako barwnika. W tym przypadku należy tak dobrać konsystencję barwnika, aby podczas rysowania swobodnie płynął, ale jednocześnie nie wypływał i nie tworzył kropli na końcu igły lub rurki. Warto zaznaczyć, że ręczny proces nakładania powłoki ochronnej jest dość pracochłonny i nadaje się tylko w przypadkach, gdy konieczne jest bardzo szybkie wykonanie małej płytki drukowanej. Minimalna szerokość ścieżki, jaką można uzyskać przy ręcznym rysowaniu, wynosi około 0,5 mm.

2. Korzystanie z „technologii drukarki laserowej i żelaza”. Technologia ta pojawiła się stosunkowo niedawno, ale od razu stała się powszechna ze względu na swoją prostotę i Wysoka jakość otrzymane płatności. Podstawą technologii jest transfer toneru (proszku stosowanego przy druku w drukarkach laserowych) z dowolnego podłoża na płytkę drukowaną. W tym przypadku możliwe są dwie opcje: albo zastosowane podłoże oddziela się od płyty przed trawieniem, albo w przypadku zastosowania folii aluminiowej, jest ono trawione razem z miedzią.

Pierwszym etapem wykorzystania tej technologii jest wydrukowanie na podłożu lustrzanego odbicia wzoru płytki drukowanej. W drukarce należy ustawić druk na maksymalną jakość druku (ponieważ w tym przypadku stosowana jest najgrubsza warstwa toneru). Jako podkład można zastosować cienki papier powlekany (okładki z różnych czasopism), papier faksowy, folię aluminiową, folię do drukarek laserowych, podkład z folii samoprzylepnej Oracal lub inny materiał. Jeśli używasz zbyt cienkiego papieru lub folii, może być konieczne przyklejenie go po obwodzie do kawałka grubego papieru. Idealnie, drukarka powinna mieć ścieżkę papieru bez załamań, co zapobiega zapadaniu się takiej kanapki wewnątrz drukarki. Ma to również ogromne znaczenie przy drukowaniu na folii lub podłożu foliowym Oracal, gdyż toner przylega do nich bardzo słabo, a w przypadku zagięcia papieru wewnątrz drukarki istnieje duże prawdopodobieństwo, że będziesz musiał spędzić kilka nieprzyjemnych minut na czyszczeniu drukarki kuchenkę drukarki przed przylegającymi pozostałościami tonera. Najlepiej, jeśli drukarka może przepuszczać papier poziomo, drukując od góry (jak HP LJ2100, jedna z najlepszych drukarek do produkcji płytek drukowanych). Od razu przestrzegam właścicieli drukarek takich jak HP LJ 5L, 6L, 1100, aby nie próbowali drukować na folii czy podłożu firmy Oracal – zazwyczaj takie eksperymenty kończą się niepowodzeniem. Oprócz drukarki można także skorzystać z kserokopiarki, której użycie czasami daje nawet lepsze rezultaty w porównaniu do drukarek ze względu na nałożenie grubej warstwy tonera. Głównym wymaganiem wobec podłoża jest to, że można je łatwo oddzielić od tonera. Ponadto, jeśli używasz papieru, nie powinien on pozostawiać włókien w tonerze. W tym przypadku możliwe są dwie opcje: albo podłoże jest po prostu usuwane po przeniesieniu tonera na płytę (w przypadku folii do drukarek laserowych lub podłoża firmy Oracal), albo jest wstępnie nasączane wodą i następnie stopniowo oddzielane (papier powlekany).

Przeniesienie tonera na tablicę polega na nałożeniu podłoża z tonerem na wcześniej oczyszczoną tablicę, a następnie podgrzaniu jej do temperatury nieco wyższej od temperatury topnienia tonera. Istnieje ogromna liczba opcji, jak to zrobić, ale najprościej jest docisnąć podłoże do deski gorącym żelazkiem. Jednocześnie, aby równomiernie rozłożyć nacisk żelazka na podłoże, zaleca się ułożyć pomiędzy nimi kilka warstw grubego papieru. Bardzo ważną kwestią jest temperatura żelazka i czas trzymania. Parametry te różnią się w każdym konkretnym przypadku, dlatego może być konieczne przeprowadzenie więcej niż jednego eksperymentu, zanim uzyska się dobre wyniki. Kryterium jest tu tylko jedno: toner musi mieć czas na stopienie się na tyle, aby przylgnął do powierzchni płyty, a jednocześnie nie może mieć czasu na osiągnięcie stanu półpłynnego, aby krawędzie śladów nie spłaszczyć. Po „wspawaniu” tonera w płytkę należy oddzielić podłoże (z wyjątkiem przypadku użycia jako podłoża folii aluminiowej: nie należy jej rozdzielać, gdyż rozpuszcza się w niemal wszystkich roztworach trawiących). Folię laserową i podłoże Oracal wystarczy ostrożnie odkleić, podczas gdy zwykły papier wymaga wstępnego namoczenia w gorącej wodzie.

Warto zaznaczyć, że ze względu na możliwości drukarskie drukarek laserowych warstwa tonera w środku dużych wielokątów jest dość mała, dlatego też w miarę możliwości należy unikać umieszczania takich obszarów na płycie, gdyż w przeciwnym razie konieczne będzie ręczne retuszowanie tablicy po usunięciu podkładu. Ogólnie rzecz biorąc, zastosowanie tej technologii, po pewnym przeszkoleniu, pozwala osiągnąć szerokość torów i szczelin między nimi do 0,3 mm.

3.Zastosowanie fotomasek. Fotomaska to substancja światłoczuła, która zmienia swoje właściwości pod wpływem światła. Ostatnio na rynku rosyjskim pojawiło się kilka rodzajów importowanych fotomasek w opakowaniach aerozolowych, które są szczególnie wygodne do stosowania w domu. Istota stosowania fotomaski jest następująca: na płytkę nakłada się fotomaskę, na którą nakłada się warstwę fotomaski i naświetla, po czym oświetlone (lub nienaświetlone) obszary fotomaski zmywa się specjalnym rozpuszczalnikiem, który to zazwyczaj soda kaustyczna (NaOH). Wszystkie fotomaski dzielą się na dwie kategorie: pozytywne i negatywne. Dla pozytywne fotomaskiŚcieżka na planszy odpowiada czarnemu obszarowi na fotomasce, a dla negatywów jest odpowiednio przezroczysta. Najszerzej stosowane są fotomaski pozytywowe, ponieważ są najwygodniejsze w użyciu. Rozważmy bardziej szczegółowo zastosowanie pozytywowych fotomasek w opakowaniach aerozolowych. Pierwszym krokiem jest przygotowanie szablonu zdjęcia. W domu możesz go uzyskać, drukując projekt tablicy na drukarce laserowej na folii. W takim przypadku należy zwrócić szczególną uwagę na gęstość czarnego koloru na fotomasce, dla której należy wyłączyć wszystkie tryby oszczędzania tonera i poprawy jakości druku w ustawieniach drukarki. Ponadto niektóre firmy oferują wydruk fotomaski na fotoploterze – a Ty masz gwarancję wysokiej jakości wyniku.

W drugim etapie na wcześniej przygotowaną i oczyszczoną powierzchnię płyty nakładamy cienką warstwę fotorezystu. Odbywa się to poprzez natryskiwanie go z odległości około 20 cm. W tym przypadku należy dążyć do maksymalnej jednolitości powstałej powłoki. Ponadto bardzo ważne jest, aby podczas procesu napylania nie pozostał pył – każda cząstka kurzu, która dostanie się do fotomaski, nieuchronnie pozostawi swój ślad na płycie.

Po nałożeniu warstwy fotomaski konieczne jest wysuszenie powstałej folii. Zaleca się to robić w temperaturze 70-80 stopni, najpierw należy wysuszyć powierzchnię w niskiej temperaturze, a dopiero potem stopniowo zwiększać temperaturę do pożądanej wartości. Czas schnięcia w określonej temperaturze wynosi około 20-30 minut. W ostateczności dopuszczalne jest suszenie płyty w temperaturze pokojowej przez 24 godziny. Płyty pokryte fotorezystem należy przechowywać w chłodnym i ciemnym miejscu.

Po nałożeniu fotomaski kolejnym krokiem jest naświetlanie. W tym przypadku na tablicę nakłada się fotomaskę (najlepiej stroną do druku zwróconą w stronę planszy: zwiększa to przejrzystość podczas naświetlania), którą dociska się do cienkiego szkła lub kawałka plexi. Jeśli płytki są wystarczająco małe, do mocowania można wykorzystać okładkę pudełka na płytę CD lub kliszę fotograficzną wymytą z emulsji. Ponieważ obszar maksymalnej czułości widmowej większości nowoczesnych fotomasek mieści się w zakresie ultrafioletu, do oświetlenia zaleca się stosowanie lampy o dużym udziale promieniowania UV w widmie (DRSh, DRT itp.). W ostateczności możesz użyć mocnej lampy ksenonowej. Czas naświetlania zależy od wielu czynników (rodzaju i mocy lampy, odległości lampy od płytki, grubości warstwy fotorezystu, materiału powłoki dociskowej itp.) i dobierany jest doświadczalnie. Jednak ogólnie rzecz biorąc, czas ekspozycji wynosi zwykle nie więcej niż 10 minut, nawet w przypadku ekspozycji na bezpośrednie działanie promieni słonecznych.

Większość fotomasek wytwarza się za pomocą roztworu wodorotlenku sodu (NaOH) – 7 gramów na litr wody. Najlepiej stosować świeżo przygotowany roztwór w temperaturze 20-25 stopni. Czas wywoływania zależy od grubości warstwy fotorezystu i wynosi od 30 sekund do 2 minut. Po wywołaniu płytkę można trawić w zwykłych roztworach, gdyż fotomaska jest odporna na działanie kwasów. Przy zastosowaniu wysokiej jakości fotomasek zastosowanie fotorezystu pozwala uzyskać ścieżki o szerokości do 0,15-0,2 mm.

Akwaforta

Istnieje wiele znanych związków do chemicznego trawienia miedzi. Wszystkie różnią się szybkością reakcji, składem substancji uwolnionych w wyniku reakcji, a także dostępnością odczynników chemicznych niezbędnych do przygotowania roztworu. Poniżej znajdują się informacje o najpopularniejszych rozwiązaniach trawienia.

1. Chlorek żelaza (FeCl) jest prawdopodobnie najbardziej znanym i popularnym odczynnikiem. Suchy chlorek żelazowy rozpuszcza się w wodzie aż do uzyskania nasyconego roztworu o złotożółtym kolorze (będzie to wymagało około dwóch łyżek stołowych na szklankę wody). Proces trawienia w tym roztworze może trwać od 10 do 60 minut. Czas zależy od stężenia roztworu, temperatury i mieszania. Mieszanie znacznie przyspiesza reakcję. Do tych celów wygodnie jest użyć kompresora akwariowego, który zapewnia mieszanie roztworu z pęcherzykami powietrza. Reakcja przyspiesza również po podgrzaniu roztworu. Po zakończeniu trawienia płytę należy umyć dużą ilością wody, najlepiej mydłem (w celu zneutralizowania pozostałości kwasów). Do wad tego rozwiązania należy zaliczyć powstawanie w trakcie reakcji odpadu, który osadza się na płycie i zakłóca prawidłowy przebieg procesu trawienia, a także stosunkowo małą szybkość reakcji.

2. Nadsiarczan amonu jest substancją lekko krystaliczną, która rozpuszcza się w wodzie w przeliczeniu na 35 g substancji na 65 g wody. Proces trawienia w tym roztworze trwa około 10 minut i jest zależny od powierzchni trawionej powłoki miedzianej. Aby zapewnić optymalne warunki reakcji, roztwór musi mieć temperaturę około 40 stopni i być stale mieszany. Po zakończeniu trawienia płytkę należy umyć pod bieżącą wodą. Wadą tego rozwiązania jest konieczność utrzymywania wymaganej temperatury i mieszania.

3. Roztwór kwasu solnego (HCl) i nadtlenku wodoru (H 2 O 2). Aby przygotować ten roztwór, należy dodać 200 ml 35% kwasu solnego i 30 ml 30% nadtlenku wodoru do 770 ml wody. Przygotowany roztwór należy przechowywać w ciemnej butelce, nie hermetycznie zamkniętej, gdyż w wyniku rozkładu nadtlenku wodoru wydziela się gaz. Uwaga: podczas stosowania tego rozwiązania należy zachować wszelkie środki ostrożności podczas pracy z żrącymi chemikaliami. Wszystkie prace należy wykonywać wyłącznie na świeżym powietrzu lub pod kapturem. W przypadku dostania się roztworu na skórę należy natychmiast przemyć ją dużą ilością wody. Czas trawienia w dużym stopniu zależy od mieszania i temperatury roztworu i wynosi około 5-10 minut w przypadku dobrze wymieszanego, świeżego roztworu w temperaturze pokojowej. Roztworu nie należy podgrzewać powyżej 50 stopni. Po wytrawieniu płytkę należy umyć pod bieżącą wodą.

Roztwór ten po trawieniu można przywrócić dodając H 2 O 2 (nadtlenek wodoru). Wymaganą ilość nadtlenku wodoru ocenia się wizualnie: zanurzoną w roztworze płytkę miedzianą należy przemalować z koloru czerwonego na ciemnobrązowy. Tworzenie się pęcherzyków w roztworze wskazuje na nadmiar nadtlenku wodoru, co prowadzi do spowolnienia reakcji trawienia. Wadą tego rozwiązania jest konieczność ścisłego przestrzegania wszelkich środków ostrożności podczas pracy z nim.

Czyszczenie przedmiotu obrabianego, wiercenie, nakładanie topnika, cynowanie

Po zakończeniu trawienia i umyciu płyty należy oczyścić jej powierzchnię z powłoki ochronnej. Można to zrobić za pomocą dowolnego rozpuszczalnika organicznego, na przykład acetonu.

Następnie musisz wywiercić wszystkie otwory. Należy to zrobić za pomocą ostro zaostrzonego wiertła przy maksymalnej prędkości obrotowej silnika. Jeżeli podczas nakładania powłoki ochronnej w środkach pól kontaktowych nie pozostała pusta przestrzeń, należy najpierw zaznaczyć otwory (można to zrobić na przykład szydłem). Siła docisku podczas wiercenia nie powinna być zbyt duża, aby na tylnej stronie deski nie utworzyły się nierówności wokół otworów. Konwencjonalne wiertarki elektryczne praktycznie nie nadają się do wiercenia płytek drukowanych, ponieważ po pierwsze mają małe prędkości obrotowe, a po drugie mają dość dużą masę, co utrudnia regulację siły docisku. Do płyt wiertniczych najwygodniej jest stosować silniki elektryczne typu DPM-35N i podobne, z małym uchwytem zaciskowym osadzonym na wale. Po wierceniu należy obrobić otwory: usunąć wszystkie nacięcia i zadziory. Można to zrobić za pomocą papieru ściernego.

Następnym krokiem jest pokrycie płyty topnikiem, a następnie cynowanie. Można zastosować specjalne topniki przemysłowe (najlepiej zmywalne wodą lub w ogóle nie wymagające spłukiwania) lub po prostu pokryć deskę słabym roztworem kalafonii w alkoholu. Cynowanie można przeprowadzić na dwa sposoby: poprzez zanurzenie w roztopionym lutowiu lub przy użyciu lutownicy i metalowego oplotu impregnowanego lutem. W pierwszym przypadku należy przygotować wannę żelazną i napełnić ją niewielką ilością stopu różanego lub drzewnego. Stop musi być całkowicie pokryty warstwą gliceryny na wierzchu, aby uniknąć utleniania lutowia. Aby ogrzać wannę, możesz użyć odwróconego żelazka lub płyty grzejnej. Płytkę zanurza się w stopionym płynie, a następnie usuwa, usuwając nadmiar lutu za pomocą rakli z twardej gumy.

Przepis na Kebab wieprzowy w sosie sojowym Namocz kebab wieprzowy w sosie sojowym

Przepis na Kebab wieprzowy w sosie sojowym Namocz kebab wieprzowy w sosie sojowym Uroczystość w Soborze Świętych Kazańskich

Uroczystość w Soborze Świętych Kazańskich Kobieta Kogut-Skorpion: cechy, mocne i słabe strony

Kobieta Kogut-Skorpion: cechy, mocne i słabe strony