Jak powstają płytki elektroniki. Płytki drukowane w domu.

Płytka drukowana to płytka dielektryczna, na powierzchni której naniesione są ścieżki przewodzące i przygotowane są miejsca do montażu elementów elektronicznych. Elektryczne elementy radiowe są zwykle instalowane na płycie za pomocą lutowania.

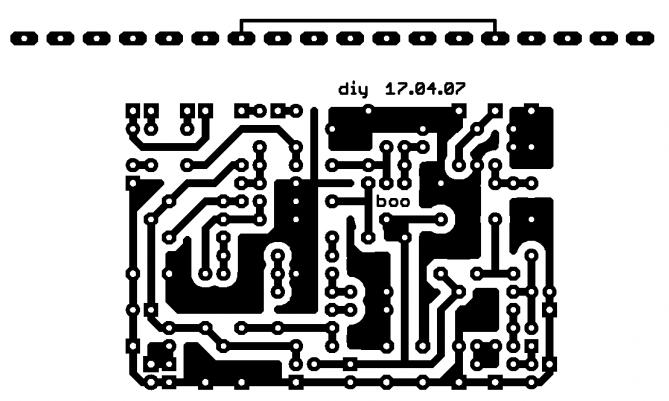

Urządzenie PCB

Ścieżki przewodzące prądu elektrycznego na płycie wykonane są z folii. Grubość przewodników wynosi z reguły 18 lub 35 mikronów, rzadziej 70, 105, 140 mikronów. Na płytce znajdują się otwory oraz podkładki stykowe do montażu elementów radiowych.

Oddzielne otwory służą do łączenia przewodów znajdujących się po różnych stronach płytki. Na zewnętrzne strony płyty nanoszona jest specjalna powłoka ochronna i oznaczenia.

Etapy tworzenia płytki drukowanej

W amatorskiej praktyce radiowej często mamy do czynienia z opracowywaniem, tworzeniem i produkcją różnych urządzeń elektronicznych. Ponadto dowolne urządzenie można zbudować na płytce drukowanej lub zwykłej płytce z montażem powierzchniowym. PCB działa znacznie lepiej, jest bardziej niezawodna i wygląda atrakcyjniej. Jego utworzenie wiąże się z wykonaniem szeregu operacji:

Przygotowanie układu;

Czerpiąc z tekstolitu;

Akwaforta;

Cynowanie;

Montaż elementów radiowych.

Produkcja płytek drukowanych to złożony, pracochłonny i interesujący proces.

Opracowanie i produkcja układu

Rysunek planszy można wykonać ręcznie lub na komputerze za pomocą jednego ze specjalnych programów.

Planszę najlepiej narysować ręcznie na papierze rejestracyjnym w skali 1:1. Odpowiedni jest również papier milimetrowy. Zainstalowane komponenty elektroniczne muszą być wyświetlane w odbiciu lustrzanym. Ścieżki po jednej stronie planszy są pokazane liniami ciągłymi, a po drugiej stronie liniami przerywanymi. Kropkami zaznaczono miejsca mocowania elementów radiowych. Wokół tych miejsc narysowane są obszary lutownicze. Wszystkie rysunki są zwykle wykonywane przy użyciu deski kreślarskiej. Zwykle robione ręcznie proste rysunki bardziej złożone projekty płytek drukowanych są opracowywane na komputerze w specjalnych zastosowaniach.

Najczęściej używany jest prosty program Układ sprintu. Do drukowania nadaje się wyłącznie drukarka laserowa. Papier powinien być błyszczący. Najważniejsze, że toner nie wnika w niego, ale pozostaje na wierzchu. Drukarkę należy wyregulować tak, aby grubość tonera rysunku była maksymalna.

Produkcja przemysłowa płytek drukowanych rozpoczyna się od wejścia schemat urządzenie w komputerowy system projektowania, który tworzy rysunek przyszłej płytki.

Przygotowanie przedmiotu obrabianego i wiercenie otworów

Na początek należy wyciąć kawałek PCB o podanych wymiarach. Filetuj krawędzie. Przymocuj rysunek do tablicy. Przygotuj narzędzie do wiercenia. Wiercić bezpośrednio według rysunku. Wiertło musi być dobrej jakości i odpowiadać średnicy najmniejszego otworu. Jeśli to możliwe, należy użyć wiertarki.

Po wykonaniu wszystkich niezbędnych otworów usuń rysunek i wywierć każdy otwór o określonej średnicy. Oczyść powierzchnię deski drobnym papierem ściernym. Jest to konieczne, aby wyeliminować zadziory i poprawić przyczepność farby do płyty. Aby usunąć ślady tłuszczu, potraktuj deskę alkoholem.

Rysunek na laminacie z włókna szklanego

Rysunek płytki można nanieść na płytkę drukowaną ręcznie lub przy użyciu jednej z wielu technologii. Najbardziej popularna jest technologia prasowania laserowego.

Ręczne rysowanie rozpoczyna się od zaznaczenia obszarów montażowych wokół otworów. Nakłada się je za pomocą pisaka lub zapałki. Otwory łączymy z torami zgodnie z rysunkiem. Lepiej jest rysować farbą nitro, w której rozpuszczona jest kalafonia. Rozwiązanie to zapewnia silną przyczepność do płyty oraz dobrą odporność na trawienie w wysokiej temperaturze. Jako farbę można stosować lakier bitumiczny asfaltowy.

Produkcja płytek drukowanych przy użyciu technologii laserowo-żelaznej daje dobre rezultaty. Ważne jest, aby wszystkie operacje wykonywać prawidłowo i ostrożnie. Odtłuszczoną płytkę należy położyć na płaskiej powierzchni miedzią skierowaną do góry. Ostrożnie umieść projekt na wierzchu tonerem skierowanym w dół. Dodatkowo dodaj jeszcze kilka kartek papieru. Powstałą strukturę prasuj gorącym żelazkiem przez około 30-40 sekund. Pod wpływem temperatury toner powinien zmienić stan ze stałego w lepki, ale nie w płynny. Pozostaw deskę do ostygnięcia i umieść ją w ciepłej wodzie na kilka minut.

Papier stanie się wiotki i łatwo się oderwie. Powinieneś dokładnie sprawdzić powstały rysunek. Brak oddzielnych ścieżek świadczy o niedostatecznej temperaturze żelazka, szerokie tory powstają, gdy żelazko jest zbyt gorące lub deska nagrzewa się zbyt długo.

Drobne defekty można skorygować markerem, farbą lub lakierem do paznokci. Jeśli nie podoba ci się przedmiot, musisz zmyć wszystko rozpuszczalnikiem, wyczyścić papierem ściernym i powtórzyć proces ponownie.

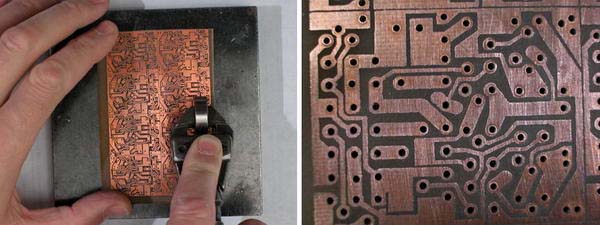

Akwaforta

Odtłuszczoną płytkę drukowaną umieszcza się w plastikowym pojemniku z roztworem. W domu zwykle stosuje się chlorek żelaza jako roztwór. Kąpiel z nim wymaga okresowego kołysania. Po 25-30 minutach miedź całkowicie się rozpuści. Trawienie można przyspieszyć stosując podgrzany roztwór chlorku żelaza. Na koniec procesu płytkę drukowaną wyjmuje się z wanny i dokładnie myje wodą. Następnie farba jest usuwana ze ścieżek przewodzących.

Cynowanie

Metod cynowania jest wiele. Mamy przygotowaną płytkę drukowaną. W domu z reguły nie ma specjalnych urządzeń i stopów. Dlatego stosują prostą, niezawodną metodę. Płytka pokryta topnikiem i cynowana lutownicą zwykłym lutem z użyciem oplotu miedzianego.

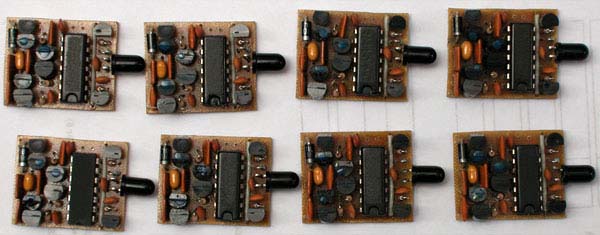

Montaż elementów radiowych

W końcowym etapie elementy radiowe są pojedynczo wkładane w przeznaczone dla nich miejsca i lutowane. Przed lutowaniem nogi części należy pokryć topnikiem i, jeśli to konieczne, skrócić.

Lutownicę należy używać ostrożnie: w przypadku nadmiernego ciepła folia miedziana może zacząć się odklejać, a płytka drukowana ulegnie uszkodzeniu. Usuń pozostałą kalafonię alkoholem lub acetonem. Gotową deskę można polakierować.

Rozwój przemysłowy

Nie da się zaprojektować i wyprodukować w domu płytki drukowanej do sprzętu high-end. Na przykład płytka drukowana wzmacniacza do sprzętu High-End jest wielowarstwowa, miedziane przewodniki są pokryte złotem i palladem, ścieżki przewodzące mają różną grubość itp. Osiągnięcie tego poziomu technologii nie jest łatwe nawet w przypadku przedsiębiorstwo przemysłowe. Dlatego w niektórych przypadkach wskazane jest zakupienie gotowej wysokiej jakości deski lub złożenie zamówienia na wykonanie pracy według własnego schematu. Obecnie produkcja płytek drukowanych prowadzona jest w wielu przedsiębiorstwach krajowych i zagranicznych.

Ta strona jest przewodnikiem po szybkiej i wydajnej produkcji wysokiej jakości płytek drukowanych (PCB), szczególnie w przypadku profesjonalnych układów produkcyjnych PCB. W przeciwieństwie do większości innych przewodników, nacisk kładziony jest na jakość, szybkość i minimalny koszt materiałów.

Metodą opisaną na tej stronie można wykonać płytkę jednostronną i dwustronną dość dobrej jakości, nadającą się do montażu powierzchniowego z rozstawem 40-50 elementów na cal i rozstawem otworów 0,5 mm.

Opisana tutaj technika jest podsumowaniem doświadczeń zebranych na przestrzeni 20 lat eksperymentów w tej dziedzinie. Jeśli zastosujesz się dokładnie do opisanej tutaj metodologii, za każdym razem będziesz w stanie uzyskać PP doskonałej jakości. Oczywiście możesz eksperymentować, ale pamiętaj, że nieostrożne działania mogą prowadzić do znacznego spadku jakości.

Przedstawiono tu jedynie metody fotolitograficzne kształtowania topologii PCB - inne metody, takie jak transfer, druk na miedzi itp., które nie nadają się do szybkiego i efektywne wykorzystanie, nie są brane pod uwagę.

Wiercenie

Jeśli użyjesz FR-4 jako materiału bazowego, będziesz potrzebować wierteł pokrytych węglikiem wolframu; wiertła wykonane ze stali szybkotnących zużywają się bardzo szybko, chociaż stal można stosować do wiercenia pojedynczych otworów o dużej średnicy (ponad 2 mm ), ponieważ wiertła pokryte węglikiem wolframu o tej średnicy są zbyt drogie. Do wiercenia otworów o średnicy mniejszej niż 1 mm lepiej jest używać maszyny pionowej, w przeciwnym razie wiertła szybko się połamią. Ruch góra-dół jest najbardziej optymalny z punktu widzenia obciążenia narzędzia. Wiertła węglikowe wykonywane są z trzpieniem sztywnym (czyli wiertło pasuje dokładnie do średnicy otworu) lub z chwytem grubym (czasami nazywanym „turbo”), który ma standardowy rozmiar (zwykle 3,5 mm).

Podczas wiercenia wiertłami z powłoką węglikową ważne jest, aby mocno zamocować PP, ponieważ Wiertarka podczas ruchu w górę może wyrwać fragment deski.

Wiertła o małych średnicach są zwykle mocowane albo w uchwycie zaciskowym o różnych rozmiarach, albo w uchwycie trójszczękowym — czasami używany jest uchwyt 3-szczękowy najlepsza opcja. Mocowanie to nie nadaje się jednak do mocowania precyzyjnego, a niewielki rozmiar wiertła (poniżej 1 mm) szybko powoduje powstawanie rowków w obejmach, zapewniając dobre mocowanie. Dlatego w przypadku wierteł o średnicy mniejszej niż 1 mm lepiej jest użyć uchwytu zaciskowego. Dla bezpieczeństwa kup dodatkowy zestaw zawierający zapasowe tuleje zaciskowe dla każdego rozmiaru. Niektóre niedrogie wiertła są wykonane z plastikowych tulei zaciskowych - wyrzuć je i kup metalowe.

Aby uzyskać akceptowalną dokładność, należy odpowiednio zorganizować stanowisko pracy, czyli w pierwszej kolejności zapewnić oświetlenie tablicy podczas wiercenia. Aby to zrobić, możesz użyć lampy halogenowej 12 V (lub 9 V, aby zmniejszyć jasność) i przymocować ją do statywu, aby móc wybrać pozycję (oświetlić prawą stronę). Po drugie, podnieś powierzchnię roboczą około 6" ponad wysokość stołu, dla lepszej wizualnej kontroli procesu. Dobrze byłoby odkurzyć (można użyć zwykłego odkurzacza), ale nie jest to konieczne - przypadkowe zamknięcie obwodu przez cząstkę pyłu to mit. Należy zaznaczyć, że pył powstający podczas wiercenia jest bardzo żrący i w kontakcie ze skórą powoduje podrażnienia. I wreszcie podczas pracy Bardzo wygodne jest użycie włącznika nożnego wiertarki, szczególnie przy częstej wymianie wierteł.

Typowe rozmiary otworów:

Przez otwory - 0,8 mm lub mniej

· Układ scalony, rezystory itp. - 0,8 mm.

· Diody duże (1N4001) - 1,0 mm;

· Bloki stykowe, trymery - od 1,2 do 1,5 mm;

Staraj się unikać otworów o średnicy mniejszej niż 0,8 mm. Zawsze przechowuj co najmniej dwa zapasowe wiertła 0,8 mm, ponieważ... psują się zawsze dokładnie w momencie, gdy pilnie trzeba złożyć zamówienie. Wiertła 1 mm i większe są znacznie bardziej niezawodne, chociaż dobrze byłoby mieć do nich zapasowe. Jeśli chcesz wykonać dwie identyczne deski, możesz je wiercić jednocześnie, aby zaoszczędzić czas. W takim przypadku należy bardzo ostrożnie wywiercić otwory na środku pola stykowego w pobliżu każdego narożnika płytki PCB, a w przypadku dużych płytek - otwory umieszczone blisko środka. Połóż deski jedna na drugiej i wywierć otwory o średnicy 0,8 mm w dwóch przeciwległych rogach, a następnie użyj kołków jako kołków, aby przymocować deski do siebie.

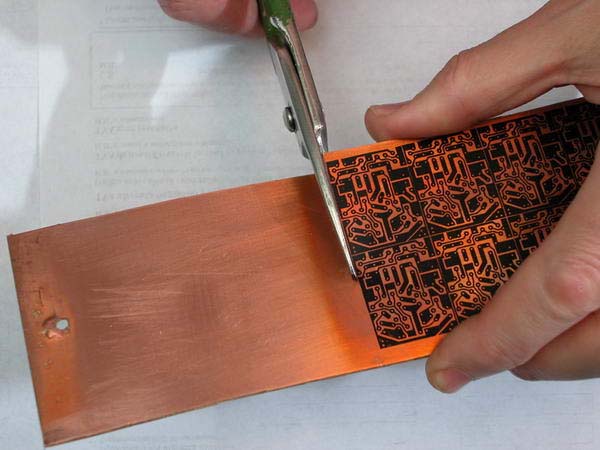

ciąć

Jeśli produkujesz PP seryjnie, do cięcia potrzebne będą nożyce gilotynowe (kosztują ok. 150 USD). Zwykłe piły szybko się tępią, z wyjątkiem pił z powłoką węglikową, a pył powstały podczas piłowania może powodować podrażnienie skóry. Użycie piły może przypadkowo uszkodzić folię ochronną i zniszczyć przewody na gotowej płytce. Jeśli chcesz używać nożyc gilotynowych, zachowaj szczególną ostrożność podczas cięcia deski, pamiętaj, że ostrze jest bardzo ostre.

Jeśli chcesz wyciąć deskę wzdłuż złożonego konturu, można to zrobić albo poprzez wywiercenie wielu małych otworów i odłamanie PCB wzdłuż powstałych perforacji, albo za pomocą wyrzynarki lub małej piły do metalu, ale bądź przygotowany na częstą wymianę ostrza . W praktyce można wykonać cięcie pod kątem nożycami gilotynowymi, należy jednak zachować szczególną ostrożność.

Poprzez metalizację

Przy wykonywaniu deski dwustronnej pojawia się problem łączenia elementów na wierzchu deski. Niektóre elementy (rezystory, powierzchniowe układy scalone) są znacznie łatwiejsze do lutowania niż inne (np. kondensator z pinami), stąd pojawia się myśl: połączyć powierzchniowo tylko „lekkie” elementy. W przypadku komponentów DIP użyj pinów i lepiej jest użyć modelu z grubym pinem niż złączem.

![]()

Podnieś element DIP nieco nad powierzchnię płytki i przylutuj kilka pinów po stronie lutowanej, tworząc na końcu małą zatyczkę. Następnie należy przylutować wymagane elementy od góry za pomocą wielokrotnego podgrzewania, a podczas lutowania poczekać, aż lut wypełni przestrzeń wokół szpilki (patrz rysunek). W przypadku płytek z bardzo gęstymi elementami należy dokładnie przemyśleć układ, aby ułatwić lutowanie DIP. Po zakończeniu montażu płyty należy przeprowadzić dwukierunkową kontrolę jakości instalacji.

Do otworów przelotowych stosuje się szybkozłączki o średnicy 0,8 mm (patrz rysunek).

Jest to najtańsza metoda podłączenia elektrycznego. Wystarczy dokładnie wsunąć końcówkę urządzenia do końca w otwór, powtórzyć to z pozostałymi otworami.Jeżeli konieczne jest wykonanie platerowania przelotowego np. w celu połączenia niedostępnych elementów, lub dla elementów DIP (piny łączące), będziesz potrzebować systemu „Copperset”. Taka konfiguracja jest bardzo wygodna, ale droga (350 USD). Wykorzystuje „pręty płytowe” (patrz zdjęcie), które składają się z pręta lutowniczego z miedzianą tuleją platerowaną na zewnątrz.Tuleja posiada szeryfy wycięte w odstępach co 1,6 mm, odpowiadających grubości deski. Pręt wprowadza się do otworu za pomocą specjalnego aplikatora. Następnie w otworze przebija się rdzeń, co powoduje przekrzywienie metalizowanej tulei i jednocześnie wypycha tuleję z otworu. Pady lutuje się z każdej strony płytki, aby przymocować tuleję do padów, następnie lut jest usuwany wraz z oplotem.

Na szczęście tego systemu można używać do platerowania standardowych otworów o średnicy 0,8 mm bez konieczności zakupu kompletnego zestawu. Jako aplikator można zastosować dowolny ołówek automatyczny o średnicy 0,8 mm, którego model posiada końcówkę podobną do pokazanej na rysunku, która działa znacznie lepiej niż prawdziwy aplikator.Przed montażem należy wykonać metalizację otworów , natomiast powierzchnia deski jest całkowicie płaska. Otwory należy wywiercić o średnicy 0,85 mm, ponieważ po metalizacji ich średnice zmniejszają się.

Należy pamiętać, że jeśli program narysował podkładki o tym samym rozmiarze co rozmiar wiertła, otwory mogą wystawać poza nie, powodując nieprawidłowe działanie płytki. Idealnie, podkładka stykowa wystaje poza otwór o 0,5 mm.

Metalizacja otworów na bazie grafitu

Drugą możliwością uzyskania przewodności przez otwory jest metalizacja grafitem, a następnie galwaniczne osadzanie miedzi. Po wierceniu powierzchnię płyty pokrywa się roztworem aerozolu zawierającym drobne cząstki grafitu, który następnie wciska się w otwory za pomocą rakli (skrobaczki lub szpatułki). Można użyć aerozolu CRAMOLIN „GRAPHITE”. Aerozol ten znajduje szerokie zastosowanie w galwanizacji i innych procesach galwanicznych, a także w produkcji powłok przewodzących w elektronice radiowej. Jeżeli podłoże jest substancją silnie lotną, należy natychmiast potrząsnąć deską w kierunku prostopadłym do płaszczyzny deski, tak aby nadmiar pasty został usunięty z otworów zanim baza odparuje. Nadmiar grafitu z powierzchni usuwa się rozpuszczalnikiem lub mechanicznie poprzez szlifowanie. Należy pamiętać, że rozmiar powstałego otworu może być o 0,2 mm mniejszy niż pierwotna średnica. Zatkane otwory można oczyścić igłą lub w inny sposób. Oprócz aerozoli można stosować koloidalne roztwory grafitu. Następnie miedź osadza się na przewodzących cylindrycznych powierzchniach otworów.

Proces osadzania galwanicznego jest dobrze ugruntowany i szeroko opisany w literaturze. Instalacją do tej operacji jest zbiornik wypełniony roztworem elektrolitu (nasycony roztwór Cu 2 SO 4 + 10% roztwór H 2 SO 4), do którego opuszczane są elektrody miedziane i obrabiany przedmiot. Pomiędzy elektrodami a przedmiotem obrabianym powstaje różnica potencjałów, która powinna zapewniać gęstość prądu nie większą niż 3 ampery na decymetr kwadratowy powierzchni przedmiotu obrabianego. Wysoka gęstość prądu umożliwia osiągnięcie dużych szybkości osadzania miedzi. Tak więc, aby nałożyć na przedmiot o grubości 1,5 mm, konieczne jest nałożenie do 25 mikronów miedzi, przy tej gęstości proces ten trwa nieco ponad pół godziny. Aby zintensyfikować proces, do roztworu elektrolitu można dodać różne dodatki, a ciecz można poddać mechanicznemu mieszaniu, borowaniu itp. W przypadku nierównomiernego nałożenia miedzi na powierzchnię, przedmiot można zeszlifować. Proces metalizacji grafitu stosowany jest najczęściej w technologii subtraktywnej, tj. przed nałożeniem fotomaski.

Ewentualna pasta pozostająca przed nałożeniem miedzi zmniejsza wolną objętość otworu i nadaje mu nieregularny kształt, co komplikuje dalszy montaż elementów. Bardziej niezawodną metodą usuwania resztek pasty przewodzącej jest odkurzanie lub przedmuchiwanie pod nadmiernym ciśnieniem.

Tworzenie fotomaski

Musisz wytworzyć pozytywową (tj. czarną = miedzianą) półprzezroczystą folię fotomaski. Nigdy nie zrobisz naprawdę dobrego PP bez wysokiej jakości fotomaski, więc ta operacja ma bardzo ważne. Bardzo ważne jest, aby uzyskać jasne iniezwykle nieprzejrzystyObraz topologii PCB.

Dziś i w przyszłości fotomaska będzie tworzona przy użyciu programów komputerowych z tej rodziny lub odpowiednich do tego celu pakietów graficznych. W tej pracy nie będziemy omawiać zalet oprogramowanie Powiedzmy, że można użyć dowolnego oprogramowania, ale absolutnie konieczne jest, aby program wydrukował otwory znajdujące się na środku podkładki, które służą jako znaczniki podczas późniejszej operacji wiercenia. Bez tych wskazówek ręczne wiercenie otworów jest prawie niemożliwe. Jeśli chcesz używać CAD ogólny cel lub pakietów graficznych, to w ustawieniach programu określ pola stykowe albo jako obiekt zawierający czarny obszar wypełniony z białym koncentrycznym okręgiem o mniejszej średnicy na jego powierzchni, albo jako niewypełnione koło, mając wcześniej ustawioną większą grubość linii (tj. , czarny pierścień).

Po ustaleniu lokalizacji padów i rodzaju linek ustalamy zalecane wymiary minimalne:

- średnica wiercenia - (1 mil = 1/1000 cala) 0,8 mm Można wykonać płytkę drukowaną o mniejszej średnicy otworów przelotowych, ale będzie to znacznie trudniejsze.

- Podkładki do normalnych komponentów i DIL LCS: okrągłe lub kwadratowe podkładki o średnicy 65 mil i średnicy otworu 0,8 mm.

- szerokość linii - 12,5 mil, jeśli potrzebujesz, możesz uzyskać 10 mil.

- odstęp między środkami torów o szerokości 12,5 mil wynosi 25 mil (być może trochę mniej, jeśli pozwala na to model drukarki).

Przy narożach należy zadbać o prawidłowe ukośne połączenie torów(siatka - 25 mil, szerokość toru - 12,5 mil).

Fotomaskę należy zadrukować w taki sposób, aby po naświetleniu strona, na którą nakładany jest atrament była zwrócona w stronę powierzchni PCB, tak aby zapewnić minimalną szczelinę pomiędzy obrazem a PCB. W praktyce oznacza to, że górna strona dwustronnej płytki drukowanej musi być zadrukowana jako lustrzane odbicie.

Jakość fotomaski zależy w dużym stopniu zarówno od urządzenia wyjściowego, jak i materiału, z którego wykonana jest fotomaska, a także od czynników, które omówimy poniżej.

Materiał fotomaski

Nie mówimy o stosowaniu fotomaski o średniej przezroczystości - ponieważ w przypadku promieniowania ultrafioletowego wystarczy półprzezroczysta, nie jest to znaczące, ponieważ W przypadku materiałów mniej przezroczystych czas naświetlania znacznie się wydłuża. Dużo ważniejsza jest czytelność linii, nieprzezroczystość czarnych obszarów i szybkość schnięcia toneru/atramentu. Możliwe alternatywy przy drukowaniu fotomaski:

Przezroczysta folia octanowa (OHP)- może wydawać się najbardziej oczywistą alternatywą, ale taka wymiana może być kosztowna. Materiał ma tendencję do wyginania się lub odkształcania po podgrzaniu przez drukarkę laserową, a toner/tusz może łatwo pękać i odpadać. NIEPOLECANE

Poliestrowa folia rysunkowa- dobra, ale droga, doskonała stabilność wymiarowa. Chropowata powierzchnia dobrze utrzymuje atrament lub toner. W przypadku korzystania z drukarki laserowej konieczne jest wzięcie grubej folii, ponieważ... Po podgrzaniu cienka folia jest podatna na wypaczenia. Ale nawet gruba folia może zostać zdeformowana pod wpływem niektórych drukarek. Niezalecane, ale możliwe do użycia.

Kalka. Weź maksymalną grubość, jaką możesz znaleźć - co najmniej 90 gramów na metr kwadratowy. metr (jeśli weźmiesz cieńszy, może się wypaczyć), 120 gramów na metr kwadratowy. metr byłby jeszcze lepszy, ale trudniej go znaleźć. Jest niedrogi i bez większych trudności można go dostać w biurach. Kalka ma dobrą przepuszczalność promieniowania ultrafioletowego i jest zbliżona do folii rysunkowej pod względem zdolności zatrzymywania atramentu, a nawet ma lepsze właściwości polegające na braku zniekształceń pod wpływem ogrzewania.

Urządzenie wyjściowe

Plotery pisakowe- żmudny i powolny. Będziesz musiał użyć drogiej poliestrowej folii rysunkowej (kalka nie jest odpowiednia, ponieważ atrament jest nakładany pojedynczymi liniami) i specjalnych tuszy. Pióro będzie wymagało okresowego czyszczenia, ponieważ... łatwo się zatyka. NIEPOLECANE.

Drukarki atramentowe- głównym problemem podczas stosowania jest osiągnięcie niezbędnego krycia. Drukarki te są na tyle tanie, że z pewnością warto je wypróbować, jednak jakość druku nie dorównuje jakości drukarek laserowych. Możesz także spróbować najpierw wydrukować na papierze, a następnie za pomocą dobrej kopiarki przenieść obraz na kalkę kreślarską.

Zecerowie- dla lepszej jakości szablonu zdjęcia utwórz plik Postscript lub PDF i wyślij go do DTP lub zecera. Wykonana w ten sposób fotomaska będzie charakteryzowała się rozdzielczością co najmniej 2400DPI, absolutną przezroczystością czarnych obszarów oraz doskonałą ostrością obrazu. Koszt zazwyczaj podawany jest za stronę, nie wliczając wykorzystanej powierzchni tj. Jeśli możesz wykonać wiele kopii PP lub mieć obie strony PP na jednej stronie, zaoszczędzisz pieniądze. Na takich urządzeniach możesz wykonać także dużą tablicę, której formatu nie obsługuje Twoja drukarka.

Drukarki laserowe- łatwo zapewniają najlepszą rozdzielczość, są niedrogie i szybkie. Używana drukarka musi mieć rozdzielczość co najmniej 600 dpi dla wszystkich płytek PCB, ponieważ musimy zrobić 40 pasków na cal. W przeciwieństwie do 600 DPI, rozdzielczość 300 DPI nie będzie w stanie podzielić cala przez 40.

Należy również pamiętać, że drukarka drukuje dobre czarne wydruki bez plam toneru. Jeśli planujesz kupić drukarkę do produkcji płytek PCB, musisz najpierw przetestować ten model na zwykłej kartce papieru. Nawet najlepsze drukarki laserowe mogą nie pokrywać całkowicie dużych obszarów, ale nie stanowi to problemu, jeśli drukowane są cienkie linie.

W przypadku korzystania z kalki lub folii rysunkowej konieczne jest posiadanie instrukcji ładowania papieru do drukarki oraz prawidłowej wymiany folii, aby uniknąć zakleszczenia sprzętu. Pamiętaj, że przy produkcji małych płytek PCB, aby zaoszczędzić folię lub kalkę, możesz przeciąć arkusze na pół lub do żądanego formatu (np. wyciąć A4, aby uzyskać A5).

Niektóre drukarki laserowe drukują ze słabą dokładnością, ale ponieważ każdy błąd ma charakter liniowy, można go skompensować poprzez skalowanie danych podczas drukowania.

Fotorezyst

Najlepiej jest użyć laminatu z włókna szklanego FR4 już pokrytego folią ochronną. W przeciwnym razie będziesz musiał samodzielnie pokryć obrabiany przedmiot. Nie potrzebujesz ciemnego pokoju ani przyćmionego oświetlenia, po prostu unikaj bezpośredniego światła słonecznego, minimalizuj nadmiar światła i rozwijaj się bezpośrednio po ekspozycji na promieniowanie UV.

Rzadko stosowane są fotomaski w płynie, które nakłada się natryskowo i pokrywają miedź cienką warstwą. Nie polecałbym ich używania, chyba że masz warunki do uzyskania bardzo czystej powierzchni lub chcesz mieć płytkę drukowaną o niskiej rozdzielczości.

Wystawa

Płytę pokrytą fotorezystem należy naświetlić światłem ultrafioletowym przez fotomaskę za pomocą urządzenia UV.

Podczas naświetlania można używać standardowych świetlówek i kamer UV. W przypadku małego PP wystarczą dwie lub cztery 8-watowe lampy 12", w przypadku dużych (A3) idealnie sprawdzą się cztery 15-watowe lampy 15-watowe. Aby określić odległość szyby od lampy ekspozycyjnej należy położyć na szybie kalkę i wyregulować odległość tak, aby uzyskać pożądany poziom oświetlenia powierzchni papieru. Lampy UV, których potrzebujesz, sprzedawane są albo jako część zamienna do instalacji stosowanych w medycynie, albo jako lampy „czarnego światła” do oświetlenia dyskotek. Są w kolorze białym lub czasami czarno-niebieskim i świecą fioletowym światłem, które sprawia, że papier jest fluorescencyjny (świeci jasno). NIE UŻYWAJ krótkofalowych lamp UV podobnych do EPROM ani lamp bakteriobójczych z przezroczystym szkłem. Emitują krótkofalowe promieniowanie UV, które może uszkodzić skórę i oczy i nie nadają się do produkcji PCB.

Instalacja naświetlająca może być wyposażona w zegar wyświetlający czas trwania narażenia na promieniowanie PP, granica jego pomiaru powinna wynosić od 2 do 10 minut w odstępach co 30 s. Dobrym pomysłem byłoby wyposażenie timera w sygnał dźwiękowy informujący o zakończeniu czasu ekspozycji. Idealnie byłoby użyć mechanicznego lub elektronicznego timera mikrofalowego.

Będziesz musiał poeksperymentować, aby znaleźć odpowiedni czas ekspozycji. Spróbuj naświetlać co 30 sekund, zaczynając od 20 sekund i kończąc po 10 minutach. Pokaż oprogramowanie i porównaj otrzymane uprawnienia. Należy pamiętać, że prześwietlenie daje lepszy obraz niż niedoświetlenie.

Zatem, aby naświetlić jednostronny PP, należy obrócić fotomaskę zadrukowaną stroną do góry na szybę instalacyjną, zdjąć folię ochronną i położyć PP wrażliwą stroną do dołu na fotomasce. PP należy docisnąć do szkła, aby uzyskać minimalną szczelinę lepsza rozdzielczość. Można to osiągnąć albo poprzez umieszczenie pewnego ciężaru na powierzchni PP, albo poprzez przymocowanie do instalacji UV pokrywy na zawiasach z gumową uszczelką, która dociska PP do szkła. W niektórych instalacjach, dla lepszego kontaktu, PP mocuje się poprzez wytworzenie podciśnienia pod pokrywą za pomocą małej pompy próżniowej.

Podczas naświetlania płytki dwustronnej strona fotomaski z tonerem (bardziej szorstka) jest nakładana normalnie na lutowaną stronę płytki PCB i odbijana lustrzanie na przeciwną stronę (w miejscu, w którym zostaną umieszczone komponenty). Układając szablony zdjęć zadrukowaną stroną do siebie i dopasowując je, sprawdź, czy wszystkie obszary kliszy pasują do siebie. W tym celu wygodnie jest użyć podświetlanego stołu, ale można go zastąpić zwykłym światłem dziennym, łącząc maski fotograficzne na powierzchni okna. Jeśli podczas drukowania utracono dokładność współrzędnych, może to spowodować, że obraz nie zostanie wyrównany z otworami; Spróbuj wyrównać klisze według średniej wartości błędu, upewniając się, że przelotki nie wychodzą poza krawędzie podkładek. Po połączeniu i prawidłowym ułożeniu fotomasek przymocuj je do powierzchni PCB za pomocą taśmy w dwóch miejscach po przeciwnych stronach arkusza (jeśli płytka jest duża, to z 3 stron) w odległości 10 mm od krawędzi talerz. Ważne jest, aby pozostawić odstęp pomiędzy zszywkami a krawędzią papieru, ponieważ... zapobiegnie to uszkodzeniu krawędzi obrazu. Sam użyj spinaczy do papieru mały rozmiar, które można znaleźć, dzięki czemu grubość spinacza nie jest dużo grubsza niż PP.

Odsłoń kolejno każdą stronę PP. Po naświetleniu płytki PCB będzie można zobaczyć obraz topologii na folii fotomaski.

Na koniec można zauważyć, że krótka ekspozycja na promieniowanie oczu nie powoduje szkód, ale dana osoba może odczuwać dyskomfort, szczególnie podczas używania mocnych lamp. Do ramy montażowej lepiej jest zastosować szkło niż plastik, ponieważ... jest sztywniejszy i mniej podatny na pękanie w kontakcie.

Można łączyć lampy UV i świetlówki białe. Jeśli masz dużo zleceń na produkcję płytek dwustronnych, to taniej będzie kupić naświetlarkę dwustronną, w której płytki PCB umieszcza się pomiędzy dwoma źródłami światła, a obie strony płytki narażone są na promieniowanie w tym samym czasie.

Manifestacja

Najważniejszą rzeczą, którą należy powiedzieć na temat tej operacji, jest NIE UŻYWANIE WODOROTLENKU SODU podczas wywoływania fotorezystu. Substancja ta jest całkowicie nieodpowiednia do manifestacji PP - oprócz żrącego roztworu, jej wadami jest duża wrażliwość na zmiany temperatury i stężenia, a także niestabilność. Substancja ta jest zbyt słaba, aby wywołać cały obraz i zbyt silna, aby rozpuścić fotomaskę. Te. Stosując to rozwiązanie nie da się uzyskać zadowalającego wyniku, szczególnie jeśli laboratorium ustawiamy w pomieszczeniu z częstymi zmianami temperatur (garaż, szopa itp.).

Znacznie lepszy jako wywoływacz jest roztwór na bazie estru kwasu krzemowego, który sprzedawany jest w postaci płynnego koncentratu. Jego skład chemiczny- Na 2 SiO 3 * 5H 2 O. Substancja ta ma ogromną liczbę zalet. Najważniejsze jest to, że bardzo trudno jest w nim prześwietlić PP. Możesz opuścić PP na czas nieokreślony. Oznacza to również, że prawie nie zmienia swoich właściwości pod wpływem zmian temperatury - nie ma ryzyka rozpadu wraz ze wzrostem temperatury. Roztwór ten charakteryzuje się także bardzo długim terminem przydatności do spożycia, a jego stężenie utrzymuje się na stałym poziomie przez co najmniej kilka lat.

Brak problemu nadmiernej ekspozycji w roztworze pozwoli na zwiększenie jego stężenia w celu skrócenia czasu rozwoju PP. Zaleca się wymieszać 1 część koncentratu ze 180 częściami wody, tj. 200 ml wody zawiera nieco ponad 1,7 grama. krzemianowe, ale można przygotować mieszankę bardziej stężoną, tak aby obraz pojawił się po około 5 s bez ryzyka zniszczenia powierzchni podczas prześwietlenia; jeżeli nie ma możliwości zakupu krzemianu sodu, można zastosować węglan sodu lub węglan potasu (Na 2 CO3).

Możesz kontrolować proces wywoływania, zanurzając PP na bardzo długo w chlorku żelaza Krótki czas- miedź natychmiast zniknie i będzie można rozpoznać kształt linii obrazu. Jeżeli pozostały błyszczące obszary lub przestrzenie pomiędzy liniami są zamazane, należy przepłukać deskę i zanurzyć ją w roztworze wywołującym jeszcze na kilka sekund. Na powierzchni niedoświetlonego PP może pozostać cienka warstwa maski, która nie została usunięta przez rozpuszczalnik. Aby usunąć pozostały film, delikatnie przetrzyj płytkę drukowaną ręcznikiem papierowym, który jest wystarczająco szorstki, aby usunąć fotomaskę bez uszkodzenia przewodników.

Można zastosować albo wannę wywołującą fotolitograficzną, albo pionowy zbiornik wywołujący - kąpiel jest wygodna, ponieważ pozwala kontrolować proces wywoływania bez usuwania PP z roztworu. Nie będziesz potrzebować podgrzewanych łaźni ani zbiorników, jeśli temperatura roztworu utrzyma się na poziomie co najmniej 15 stopni.

Inny przepis na roztwór rozwijający: Weź 200 ml „płynnego szkła”, dodaj 800 ml wody destylowanej i zamieszaj. Następnie do tej mieszaniny dodać 400 g wodorotlenku sodu.

Środki ostrożności: Nigdy nie dotykaj stałego wodorotlenku sodu rękami; używaj rękawiczek. Kiedy wodorotlenek sodu rozpuszcza się w wodzie, wydziela się duża ilość ciepła, dlatego należy go rozpuszczać w małych porcjach. Jeśli roztwór stanie się zbyt gorący, przed dodaniem kolejna porcja proszek, pozostawić do ostygnięcia. Roztwór jest bardzo żrący, dlatego podczas pracy z nim należy nosić okulary ochronne. Płynne szkło jest również znane jako „roztwór krzemianu sodu” i „konserwator jaj”. Służy do czyszczenia rur spustowych i jest sprzedawany w każdym sklepie z narzędziami. Tego rozwiązania nie można uzyskać przez proste rozpuszczenie stałego krzemianu sodu. Opisany powyżej roztwór wywołujący ma taką samą intensywność jak koncentrat, dlatego należy go rozcieńczyć - 4-8 części wody na 1 część koncentratu, w zależności od użytej maski i temperatury.

Akwaforta

Zwykle jako środek trawiący stosuje się chlorek żelaza. Jest to bardzo szkodliwa substancja, ale jest łatwa do zdobycia i znacznie tańsza niż większość analogów. Chlorek żelazowy trawi każdy metal, w tym stale nierdzewne, dlatego przy montażu urządzeń do trawienia należy zastosować jaz plastikowy lub ceramiczny, za pomocą plastikowych wkrętów i wkrętów, a przy mocowaniu wszelkich materiałów za pomocą śrub, ich łby powinny mieć uszczelkę z gumy silikonowej. Jeśli masz metalowe rury, zabezpiecz je plastikiem (podczas instalowania nowego odpływu idealnie byłoby zastosować żaroodporny plastik). Parowanie roztworu zwykle nie następuje bardzo intensywnie, jednak gdy wanny lub zbiornik nie są używane, lepiej je przykryć.

Zaleca się stosowanie sześciowodnego chlorku żelaza, który ma kolor żółty i jest sprzedawany w postaci proszku lub granulatu. Aby uzyskać roztwór, należy je zalać ciepłą wodą i mieszać aż do całkowitego rozpuszczenia. Z ekologicznego punktu widzenia produkcję można znacznie poprawić, dodając do roztworu łyżeczkę soli kuchennej. Czasami można znaleźć odwodniony chlorek żelaza, który ma postać brązowawo-zielonych granulek. Jeśli to możliwe, unikaj używania tej substancji. Można go stosować tylko w ostateczności, ponieważ... po rozpuszczeniu w wodzie wydziela dużą ilość ciepła. Jeśli nadal zdecydujesz się zrobić z niego roztwór trawiący, w żadnym wypadku nie napełniaj proszku wodą. Granulki należy dodawać bardzo ostrożnie i stopniowo do wody. Jeśli powstały roztwór chlorku żelaza nie wytrawi całkowicie maski, należy spróbować dodać niewielką ilość kwasu solnego i pozostawić na 1-2 dni.

Wszelkie manipulacje roztworami należy wykonywać bardzo ostrożnie. Nie należy dopuszczać do pryskania obydwoma rodzajami wytrawiaczy, gdyż zmieszanie ich może spowodować małą eksplozję, w wyniku której ciecz wytryśnie z pojemnika i przedostanie się do oczu lub ubrania, co jest niebezpieczne. Dlatego podczas pracy należy nosić rękawice i okulary ochronne oraz natychmiast zmywać wszelkie rozlane ciecze, które zetkną się ze skórą.

Jeśli zajmujesz się profesjonalną produkcją PCB, gdzie czas to pieniądz, możesz użyć podgrzewanych zbiorników do trawienia, aby przyspieszyć proces. Dzięki świeżemu, gorącemu FeCl PP zostanie całkowicie wytrawiony w ciągu 5 minut w temperaturze roztworu 30-50 stopni. Skutkuje to lepszą jakością krawędzi i bardziej jednolitą szerokością linii obrazu. Zamiast korzystać z podgrzewanych kąpieli, można umieścić patelnię do wytrawiania w większym pojemniku wypełnionym gorącą wodą.

Jeśli do zagotowania roztworu nie używasz pojemnika z dopływem powietrza, będziesz musiał okresowo przesuwać płytkę, aby zapewnić równomierne wytrawienie.

Cynowanie

Cyna jest nakładana na powierzchnię PCB w celu ułatwienia lutowania. Operacja metalizacji polega na nałożeniu na powierzchnię miedzi cienkiej warstwy cyny (nie większej niż 2 mikrony).

Przygotowanie powierzchni PP jest bardzo ważnym krokiem przed rozpoczęciem metalizacji. Przede wszystkim należy usunąć wszelkie pozostałości fotomaski, do czego można użyć specjalnych środków czyszczących. Najpopularniejszym rozwiązaniem do usuwania maski jest trzyprocentowy roztwór KOH lub NaOH podgrzany do temperatury 40 - 50 stopni. W tym roztworze zanurza się płytkę, a po pewnym czasie fotomaska odkleja się od miedzianej powierzchni. Po przefiltrowaniu roztwór można ponownie wykorzystać. Innym przepisem jest użycie metanolu (alkoholu metylowego). Czyszczenie odbywa się w następujący sposób: trzymając płytkę (umytą i wysuszoną) poziomo, upuść na powierzchnię kilka kropli metanolu, następnie lekko przechylając płytkę, spróbuj rozprowadzić krople alkoholu po całej powierzchni. Odczekaj około 10 sekund i wytrzyj tablicę serwetką, jeśli warstwa ochronna pozostanie, powtórz operację ponownie. Następnie przetrzyj powierzchnię PP wełną drucianą (co daje dużo lepszy efekt niż np papier ścierny lub wałki ścierne) do uzyskania błyszczącej powierzchni, przetrzeć szmatką w celu usunięcia wszelkich cząstek pozostawionych przez gąbkę i natychmiast zanurzyć deskę w roztworze cynującym. Po czyszczeniu nie należy dotykać powierzchni deski palcami. Podczas procesu lutowania cyna może zostać zwilżona stopionym lutem. Lepiej jest lutować miękkimi lutami z topnikami bezkwasowymi. Należy zaznaczyć, że jeżeli pomiędzy operacjami technologicznymi upłynął pewien odstęp czasu, to należy wybrać płytę w celu usunięcia powstałego tlenku miedzi: 2-3 s w 5% roztworze kwasu solnego, następnie spłukać pod bieżącą wodą . Cynowanie chemiczne jest dość proste, w tym celu płytę zanurza się w wodnym roztworze zawierającym chlorek cyny. Uwalnianie cyny na powierzchni powłoki miedzianej następuje po zanurzeniu w roztworze soli cyny, w którym potencjał miedzi jest bardziej elektroujemny niż materiału powłoki. Zmianę potencjału w pożądanym kierunku ułatwia wprowadzenie do roztworu soli cyny dodatku kompleksującego - tiokarbamidu (tiomocznika), cyjanku metalu alkalicznego. Roztwór tego typu ma następujący skład (g/l):

| 1 | 2 | 3 | 4 | 5 | |

| Chlorek cyny SnCl2*2H2O | 5.5 | 5-8 | 4 | 20 | 10 |

| Tiokarbamid CS(NH2) 2 | 50 | 35-50 | - | - | - |

| Kwas siarkowy H 2 SO 4 | - | 30-40 | - | - | - |

| KCN | - | - | 50 | - | - |

| Kwas winowy C 4 H 6 O 6 | 35 | - | - | - | - |

| NaOH | - | 6 | - | - | - |

| Kwas mlekowy sodu | - | - | - | 200 | - |

| Siarczan glinowo-amoniowy (ałun glinowo-amoniowy) | - | - | - | - | 300 |

| Temperatura, C o | 60-70 | 50-60 | 18-25 | 18-25 | 18-25 |

Wśród powyższych najczęściej spotykane są rozwiązania 1 i 2. Uwaga! Roztwór cyjanku potasu jest wyjątkowo trujący!

Czasami zaleca się użycie detergentu Progress w ilości 1 ml/l jako środka powierzchniowo czynnego na 1 roztwór. Dodanie 2-3 g/l azotanu bizmutu do roztworu 2 powoduje wytrącenie się stopu zawierającego do 1,5% bizmutu, co poprawia lutowność powłoki i utrzymuje ją przez kilka miesięcy. Aby zabezpieczyć powierzchnię, stosuje się aerozole na bazie topników. Po wyschnięciu lakier nałożony na powierzchnię przedmiotu obrabianego tworzy mocną, gładką powłokę, która zapobiega utlenianiu. Jedną z popularnych takich substancji jest „SOLDERLAC” firmy Cramolin. Późniejsze lutowanie odbywa się bezpośrednio na obrabianej powierzchni bez dodatkowego usuwania lakieru. W szczególnie krytycznych przypadkach lutowania lakier można usunąć roztworem alkoholu.

Sztuczne roztwory cynujące z czasem ulegają zniszczeniu, zwłaszcza pod wpływem powietrza. Dlatego jeśli nie masz regularnie dużych zamówień, to spróbuj przygotować od razu niewielką ilość roztworu, wystarczającą do cynowania wymaganej ilości PP, a pozostały roztwór przechowuj w zamkniętym pojemniku (najlepiej użyj jednej z butelek używanych w fotografii , co nie pozwala na przepływ powietrza). Konieczne jest również zabezpieczenie roztworu przed zanieczyszczeniem, które może znacznie pogorszyć jakość substancji. Przed każdą operacją technologiczną przedmiot obrabiany dokładnie oczyścić i wysuszyć. W tym celu warto zaopatrzyć się w specjalną tackę i szczypce. Narzędzia należy również dokładnie oczyścić po użyciu.

Najpopularniejszym i najprostszym stopem do cynowania jest niskotopliwy stop - „Róża” (cyna – 25%, ołów – 25%, bizmut – 50%), którego temperatura topnienia wynosi 130 C o. Za pomocą szczypiec umieścić płytkę pod poziomem ciekłego roztopionego materiału na 5-10 s, a po jej wyjęciu sprawdzić, czy wszystkie powierzchnie miedziane są równomiernie pokryte. W razie potrzeby operację powtarza się. Niezwłocznie po wyjęciu płyty z roztopu usuwa się ją za pomocą gumowej ściągaczki lub poprzez gwałtowne potrząsanie w kierunku prostopadłym do płaszczyzny płyty, przytrzymując ją w docisku. Innym sposobem usunięcia resztek stopu różu jest podgrzanie go w piekarniku i potrząsanie nim. Operację można powtórzyć, aby uzyskać powłokę o jednolitej grubości. Aby zapobiec utlenianiu się kleju, do roztworu dodaje się nitroglicerynę w taki sposób, aby jej poziom pokrył stopiony materiał na głębokość 10 mm. Po operacji deskę zmywa się z gliceryny pod bieżącą wodą.

Uwaga! Czynności te wiążą się z pracą przy instalacjach i materiałach narażonych na działanie wysokich temperatur, dlatego aby zapobiec poparzeniom należy stosować rękawice ochronne, okulary i fartuchy. Operacja cynowania stopem cyny i ołowiu jest podobna, jednak wyższa temperatura topnienia ogranicza zakres stosowania Ta metoda w warunkach produkcji rzemieślniczej.

Instalacja składająca się z trzech zbiorników: podgrzewanej wanny trawiącej, wanny bulgoczącej oraz tacy wywołującej. Jako gwarantowane minimum: kąpiel trawiąca i pojemnik na płukanie desek. Wanny fotograficzne można stosować do wywoływania i cynowania płyt.

- Zestaw tacek do cynowania o różnych rozmiarach

- Gilotyna do PP lub małe nożyce gilotynowe.

- Wiertarka z pedałem nożnym.

Jeśli nie masz możliwości skorzystania z kąpieli myjącej, możesz do umycia desek użyć ręcznego zraszacza (np. do podlewania kwiatów).

OK, wszystko już skończone. Życzymy Ci pomyślnego opanowania tej techniki i uzyskiwania za każdym razem doskonałych wyników.

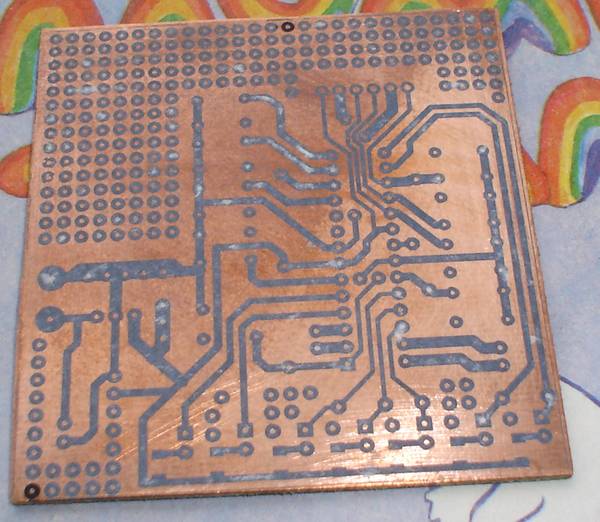

Nie wiem jak Wy, ale ja mam ogromną nienawiść do klasycznych płytek drukowanych. Instalacja to taka bzdura z dziurami, w które można włożyć części i przylutować je, gdzie wszystkie połączenia są wykonane poprzez okablowanie. Wydaje się to proste, ale okazuje się być takim bałaganem, że zrozumienie czegokolwiek w nim jest bardzo problematyczne. Dlatego pojawiają się błędy i spalone części, niezrozumiałe usterki. Cóż, pieprz ją. Po prostu zepsuj sobie nerwy. Dużo łatwiej jest mi narysować obwód w ulubionym i od razu wytrawić go w formie płytki drukowanej. Za pomocą metoda laserowo-żelazna wszystko wychodzi w ciągu około półtorej godziny łatwej pracy. I oczywiście ta metoda jest doskonała do wykonania urządzenia końcowego, ponieważ jakość płytek drukowanych uzyskanych tą metodą jest bardzo wysoka. A ponieważ dla niedoświadczonych osób ta metoda jest bardzo trudna, chętnie podzielę się moją sprawdzoną technologią, która pozwala uzyskać płytki drukowane za pierwszym razem i bez stresu z torami 0,3 mm i luzem między nimi do 0,2 mm. Jako przykład zrobię płytkę rozwojową dla mojego samouczka dotyczącego kontrolera AVR. Zasadę znajdziesz we wpisie, oraz

Na płytce znajduje się obwód demonstracyjny oraz kilka miedzianych łatek, które również można wywiercić i wykorzystać według własnych potrzeb, jak zwykłą płytkę drukowaną.

▌Technologia wytwarzania wysokiej jakości płytek drukowanych w domu.

Istotą metody wytwarzania płytek drukowanych jest nałożenie wzoru zabezpieczającego na pokrytą folią płytkę drukowaną, co zapobiega wytrawianiu miedzi. Dzięki temu po wytrawieniu na płytce pozostają ślady przewodników. Istnieje wiele sposobów stosowania wzorców ochronnych. Wcześniej malowano je farbą nitro za pomocą szklanej rurki, następnie zaczęto je nakładać wodoodpornymi markerami lub nawet wycinać z taśmy i wklejać na tablicę. Dostępne również do użytku amatorskiego fotorezyst, który nakłada się na tablicę, a następnie oświetla. Odsłonięte obszary rozpuszczają się w alkaliach i są zmywane. Ale pod względem łatwości użycia, taniości i szybkości produkcji wszystkie te metody są znacznie gorsze metoda laserowo-żelazna(Dalej LUT).

Metoda LUT opiera się na tym, że toner tworzy wzór ochronny, który poprzez ogrzewanie jest przenoszony na płytkę drukowaną.

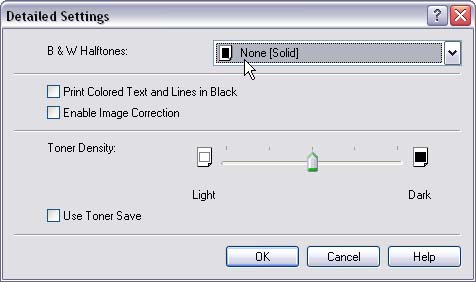

Będziemy więc potrzebować drukarki laserowej, ponieważ obecnie nie są one rzadkością. Używam drukarki Samsunga ML1520 z oryginalnym wkładem. Napełniane wkłady pasują wyjątkowo słabo, ponieważ brakuje im gęstości i równomierności dozowania tonera. We właściwościach drukowania musisz ustawić maksymalną gęstość tonera i kontrast i pamiętaj o wyłączeniu wszystkich trybów oszczędzania - tak nie jest.

▌Narzędzia i materiały

Oprócz folii PCB potrzebujemy jeszcze drukarki laserowej, żelazka, papieru fotograficznego, acetonu, drobnego papieru ściernego, pędzla zamszowego z włosiem metalowo-plastikowym,

▌Proces

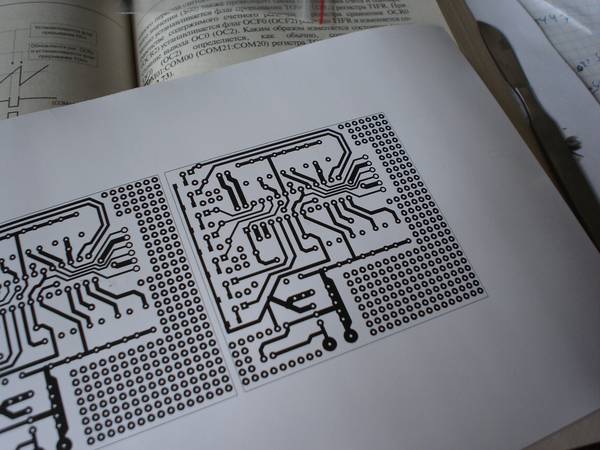

Następnie rysujemy rysunek tablicy w dowolnym dogodnym dla nas programie i drukujemy go. Układ sprintu. Proste narzędzie do rysowania płytek drukowanych. Aby drukować normalnie należy ustawić kolory warstwy po lewej stronie na czarne. Inaczej okaże się śmieciem.

Druk, dwa egzemplarze. Nigdy nie wiadomo, może coś schrzanimy.

W tym właśnie tkwi główna subtelność tej technologii LUT przez co wielu ma problemy z wypuszczeniem wysokiej jakości płyt i rezygnuje z tego biznesu. W wyniku wielu eksperymentów stwierdzono, że najlepsze rezultaty osiąga się przy druku na błyszczącym papierze fotograficznym drukarki atramentowe. Papier fotograficzny określiłbym mianem idealnego LOMOND 120g/m2

Jest niedrogi, wszędzie sprzedawany, a co najważniejsze daje doskonały i powtarzalny efekt, a jego błyszcząca warstwa nie przykleja się do pieca drukarki. To bardzo ważne, gdyż słyszałem o przypadkach, gdy do zabrudzenia piekarnika drukarki użyto błyszczącego papieru.

Ładujemy papier do drukarki i pewnie drukujemy po błyszczącej stronie. Należy drukować w odbiciu lustrzanym, aby po przeniesieniu obraz odpowiadał rzeczywistości. Nie zliczę, ile razy się pomyliłam i zrobiłam błędne wydruki :) Dlatego za pierwszym razem lepiej dla testu wydrukować na zwykłym papierze i sprawdzić, czy wszystko się zgadza. W tym samym czasie rozgrzejesz piekarnik drukarki.

W żadnym wypadku po wydrukowaniu zdjęcia Nie chwytaj rękami i najlepiej trzymaj z dala od kurzu. Aby nic nie zakłócało kontaktu tonera z miedzią. Następnie wycinamy wzór deski dokładnie po konturze. Bez żadnych rezerw - papier jest twardy, więc wszystko będzie dobrze.

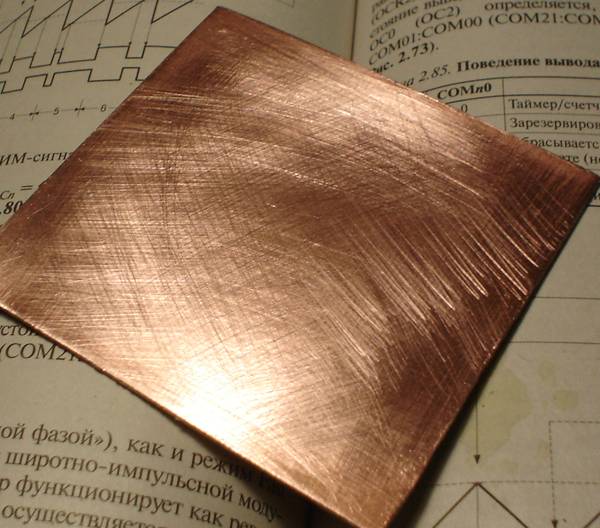

Zajmijmy się teraz tekstolitem. Natychmiast wytniemy kawałek o wymaganym rozmiarze, bez tolerancji i naddatków. Tyle, ile potrzeba.

Trzeba go dobrze przeszlifować. Ostrożnie starając się usunąć cały tlenek, najlepiej okrężnymi ruchami. Trochę szorstkości nie zaszkodzi – toner będzie się lepiej trzymał. Możesz wziąć nie papier ścierny, ale „efektową” gąbkę ścierną. Musisz po prostu wziąć nowy, nie tłusty.

Lepiej wziąć najmniejszą skórkę, jaką znajdziesz. Mam ten jeden.

Po przeszlifowaniu należy go dokładnie odtłuścić. Zwykle używam wacika mojej żony i po dokładnym zwilżeniu go acetonem dokładnie przecieram całą powierzchnię. Ponownie, po odtłuszczeniu, nigdy nie należy chwytać go palcami.

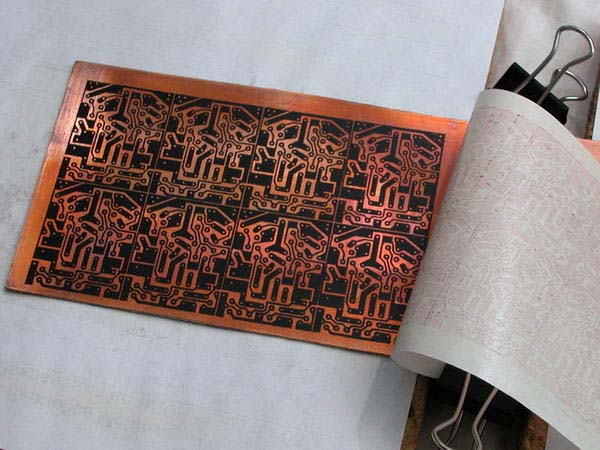

Nasz rysunek umieszczamy na tablicy, oczywiście z tonerem w dół. Rozgrzewka prasować maksymalnie, trzymając papier palcem, mocno dociśnij i wyprasuj jedną połowę. Toner musi przykleić się do miedzi.

Następnie, nie pozwalając papierowi się przesuwać, wyprasuj całą powierzchnię. Dociskamy z całych sił, polerujemy i prasujemy deskę. Staram się nie przegapić ani milimetra powierzchni. To najważniejsza operacja, od której zależy jakość całej deski. Nie bój się dociskać tak mocno, jak to możliwe, toner nie będzie się unosić i rozmazywać, ponieważ papier fotograficzny jest gruby i doskonale zabezpiecza go przed rozmazywaniem.

Prasuj, aż papier zmieni kolor na żółty. Zależy to jednak od temperatury żelazka. Moje nowe żelazko prawie nie żółknie, ale stare prawie się zwęgliło – wszędzie efekt był równie dobry.

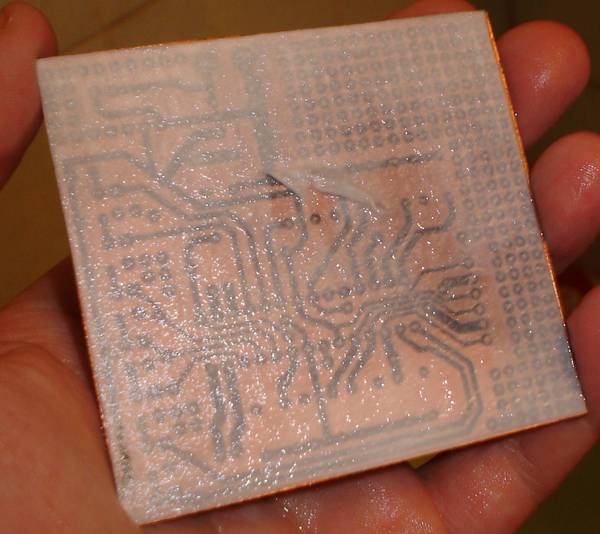

Następnie możesz pozwolić desce nieco ostygnąć. A następnie chwytając go pęsetą, wkładamy go pod wodę. I trzymamy go w wodzie przez jakiś czas, zwykle około dwóch do trzech minut.

Biorąc pędzel do zamszu, pod silnym strumieniem wody, zaczynamy gwałtownie unosić zewnętrzną powierzchnię papieru. Musimy pokryć go wieloma zadrapaniami, aby woda wniknęła głęboko w papier. Na potwierdzenie twoich działań rysunek zostanie pokazany na grubym papierze.

I tym pędzlem szczotkujemy deskę, aż usuniemy wierzchnią warstwę.

Kiedy cały projekt będzie wyraźnie widoczny, bez białych plam, możesz zacząć ostrożnie zwijać papier od środka do krawędzi. Papier Lomond Pięknie się rozprowadza, niemal natychmiast pozostawiając 100% toneru i czystej miedzi.

Po rozwałkowaniu całego wzoru palcami można dokładnie wyszorować całą deskę szczoteczką do zębów, aby oczyścić ją z resztek błyszczącej warstwy i skrawków papieru. Nie bój się, prawie niemożliwe jest usunięcie dobrze wyschniętego tonera za pomocą szczoteczki do zębów.

Wycieramy deskę i pozostawiamy do wyschnięcia. Gdy toner wyschnie i zmieni kolor na szary, będzie wyraźnie widoczne, gdzie pozostał papier i gdzie wszystko jest czyste. Należy usunąć białawe naloty pomiędzy ścieżkami. Można je zniszczyć igłą lub pocierać szczoteczką do zębów pod bieżącą wodą. Ogólnie rzecz biorąc, warto chodzić ścieżkami za pomocą pędzla. Białawy połysk można usunąć z wąskich pęknięć za pomocą taśmy izolacyjnej lub taśmy maskującej. Nie skleja się tak mocno jak zwykle i nie zmywa toneru. Ale pozostały połysk znika bez śladu i natychmiast.

W świetle jasnej lampy dokładnie sprawdź warstwy tonera pod kątem łez. Faktem jest, że gdy ostygnie, może pęknąć, wtedy w tym miejscu pozostanie wąskie pęknięcie. W świetle lampy pęknięcia błyszczą. Miejsca te należy zatuszować trwałym markerem do płyt CD. Nawet jeśli istnieje tylko podejrzenie, nadal lepiej to zamalować. Tego samego znacznika można również użyć do wypełnienia ścieżek o niskiej jakości, jeśli takie istnieją. Polecam marker Centropena 2846- daje grubą warstwę farby i faktycznie można nią głupio malować ścieżki.

Gdy deska będzie gotowa, możesz podlać roztwór chlorku żelaza.

Dygresja techniczna, jeśli chcesz, możesz ją pominąć.

Ogólnie rzecz biorąc, możesz zatruć wiele rzeczy. Część trucizny w siarczanie miedzi, inna w roztworach kwaśnych, a ja w chlorku żelazowym. Ponieważ Jest sprzedawany w każdym sklepie radiowym, transmituje szybko i czysto.

Ale chlorek żelazowy ma straszną wadę - po prostu się brudzi. Jeśli dostanie się na ubranie lub jakąkolwiek porowatą powierzchnię, taką jak drewno lub papier, pozostanie plamą na całe życie. Włóż więc bluzę Dolce Habana lub filcowe buty Gucci do sejfu i owiń je trzema rolkami taśmy. Chlorek żelaza niszczy także prawie wszystkie metale w najbardziej okrutny sposób. Aluminium i miedź są szczególnie szybkie. Dlatego przybory do trawienia powinny być szklane lub plastikowe.

rzucam Opakowanie 250 gramów chlorku żelaza na litr wody. I tak otrzymanym rozwiązaniem trawię dziesiątki desek, aż trawienie ustanie.

Proszek należy wsypać do wody. I upewnij się, że woda się nie przegrzeje, w przeciwnym razie reakcja uwolni dużą ilość ciepła.

Gdy cały proszek się rozpuści, a roztwór nabierze jednolitego koloru, można wrzucić tam deskę. Pożądane jest, aby płyta unosiła się na powierzchni miedzianą stroną do dołu. Następnie osad opadnie na dno pojemnika nie zakłócając trawienia głębszych warstw miedzi.

Aby zapobiec zapadaniu się deski, możesz przykleić do niej kawałek styropianu za pomocą dwustronnej taśmy. Dokładnie to zrobiłem. Okazało się to bardzo wygodne. Dla wygody wkręciłem śrubę, żeby móc ją trzymać jak uchwyt.

Lepiej kilka razy zanurzyć płytę w roztworze i opuścić ją nie na płasko, ale pod kątem, aby na powierzchni miedzi nie pozostały pęcherzyki powietrza, w przeciwnym razie powstaną ościeża. Okresowo należy usunąć go z rozwiązania i monitorować proces. Trawienie tablicy zajmuje średnio od dziesięciu minut do godziny. Wszystko zależy od temperatury, mocy i świeżości roztworu.

Proces trawienia przyspiesza bardzo gwałtownie, jeśli opuścisz wąż pod deską kompresor do akwarium i dmuchać bańki. Pęcherzyki mieszają roztwór i delikatnie wybijają przereagowaną miedź z płytki. Możesz także potrząsnąć deską lub pojemnikiem, najważniejsze, aby go nie rozlać, w przeciwnym razie nie będziesz mógł go później zmyć.

Po usunięciu całej miedzi ostrożnie wyjmij płytkę i opłucz ją pod bieżącą wodą. Następnie patrzymy na polanę, aby nigdzie nie było smarków ani luźnej trawy. Jeśli jest smarek, wrzuć go do roztworu na kolejne dziesięć minut. Jeśli ścieżki są wytrawione lub występują pęknięcia, oznacza to, że toner jest krzywy i trzeba będzie zalutować te miejsca drutem miedzianym.

Jeśli wszystko jest w porządku, możesz zmyć toner. Do tego potrzebny jest aceton – prawdziwy przyjaciel narkomana. Choć teraz coraz trudniej kupić aceton, bo... Jakiś idiota z Państwowej Agencji Kontroli Narkotyków uznał, że aceton to substancja używana do produkcji narkotyków i dlatego należy zakazać jego swobodnej sprzedaży. Świetnie sprawdza się zamiast acetonu 646 rozpuszczalnik.

Weź kawałek bandaża, zwilż go dokładnie acetonem i zacznij zmywać toner. Nie trzeba mocno naciskać, najważniejsze, żeby nie bawić się zbyt szybko, aby rozpuszczalnik miał czas wchłonąć się w pory tonera, korodując go od wewnątrz. Zmycie toneru zajmuje około dwóch do trzech minut. W tym czasie nawet zielone psy pod sufitem nie będą miały czasu się pojawić, ale otwarcie okna nadal nie zaszkodzi.

Oczyszczoną deskę można wiercić. Do tych celów używam od wielu lat silnika z magnetofonu, zasilanego napięciem 12 woltów. To monstrualna maszyna, choć jej żywotność to około 2000 otworów, po czym szczotki wypalają się całkowicie. Trzeba też wyrwać z niego obwód stabilizacji wlutowując przewody bezpośrednio do szczotek.

Podczas wiercenia należy starać się trzymać wiertło ściśle prostopadle. W przeciwnym razie umieścisz tam mikroukład. A w przypadku płyt dwustronnych zasada ta staje się podstawowa.

Produkcja płyty dwustronnej odbywa się w ten sam sposób, tylko tutaj wykonuje się trzy otwory referencyjne o najmniejszej możliwej średnicy. A po wytrawieniu jednej strony (w tym momencie druga jest zaklejona taśmą, aby się nie wytrawiła), drugą stronę wyrównuje się wzdłuż tych otworów i zwija. Pierwszy z nich jest szczelnie zaklejony taśmą, a drugi wytrawiony.

Na przedniej stronie można zastosować tę samą metodę LUT, aby zastosować oznaczenie komponentów radiowych ze względu na piękno i łatwość instalacji. Mnie to jednak aż tak bardzo nie przeszkadza, ale towarzyszu Woodocat ze społeczności LJ ru_radio_elektr Zawsze to robi, za co mam ogromny szacunek!

Niedługo prawdopodobnie opublikuję także artykuł na temat fotorezystu. Metoda jest bardziej skomplikowana, ale jednocześnie daje mi więcej frajdy – lubię płatać figle z odczynnikami. Chociaż nadal 90% płyt robię przy użyciu LUT.

Przy okazji o dokładności i jakości desek wykonanych metodą prasowania laserowego. Kontroler P89LPC936 w tej sprawie TSSOP28. Odległość między torami wynosi 0,3 mm, szerokość torów wynosi 0,3 mm.

Rezystory na płycie o najwyższym rozmiarze 1206

. Jakie to jest?

Nawigacja po wpisach

641 myśli na temat „Tworzenie płytki drukowanej metodą żelaza laserowego.”

Domowa płytka drukowana

Jak zrobić płytkę drukowaną w domu za pomocą technologii laserowo-żelaznej. Odnosi się to do termicznego przenoszenia tonera z papieru na powierzchnię metalizacyjną przyszłej płytki drukowanej.

Wielokrotnie próbowałem wykonać płytkę drukowaną w technologii laserowo-żelaznej, jednak nigdy nie udało mi się uzyskać wiarygodnego, łatwo powtarzalnego efektu. Ponadto przy wykonywaniu deski potrzebuję wytrawionych otworów w podkładkach o rozmiarze nie większym niż 0,5 mm. Następnie wykorzystuję je przy wierceniu, aby wycentrować wiertło o średnicy 0,75 mm.

Wady objawiają się przesunięciem lub zmianą szerokości ścieżek, a także nierówną grubością tonera pozostającego na folii miedzianej po usunięciu papieru. Dodatkowo przy usuwaniu papieru przed trawieniem problematyczne jest oczyszczenie każdego otworu w tonerze z resztek celulozy. W rezultacie podczas trawienia płytki drukowanej pojawiają się dodatkowe trudności, których można było uniknąć jedynie postępując odwrotnie. http://oldoctober.com/ru/

Zakładam, że powód zawarcia małżeństwa jest następujący.

Papier podgrzany do wysokiej temperatury zaczyna się wypaczać. Natomiast temperatura folii z włókna szklanego jest zawsze nieco niższa. Toner częściowo przylega do folii, ale pozostaje stopiony po stronie papieru. Po wypaczeniu papier porusza się i zmienia pierwotny kształt przewodników.

Już na wstępie chcę Was przestrzec, że technologia ta nie jest pozbawiona pewnych wad.

Po pierwsze, brak specjalnego papieru do termotransferu, zamiast którego sugeruję wybrać odpowiedni papier na etykiety samoprzylepne. Niestety nie każdy papier się nadaje. Musisz wybrać taki, którego etykiety są gęstsze, a podkład ma dobrą, gładką powierzchnię.

Drugą wadą jest to, że rozmiar płytki drukowanej jest ograniczony rozmiarem stopy żelazka. Ponadto nie każde żelazko jest w stanie wystarczająco równomiernie nagrzać folię z laminatu z włókna szklanego, dlatego lepiej wybrać to najbardziej masywne.

Jednak pomimo tych wszystkich niedociągnięć, opisana poniżej technologia pozwoliła mi uzyskać stabilny, łatwo powtarzalny wynik w produkcji na małą skalę.

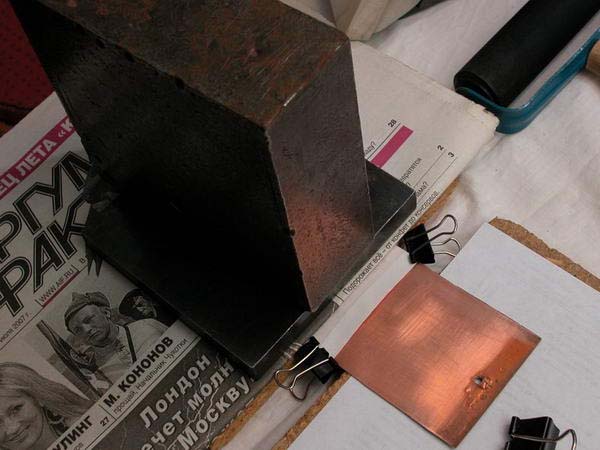

Istotą zmiany w tradycyjnym procesie jest to, że proponuje się podgrzewanie nie papieru tonerem, a samej folii z włókna szklanego.

Główną zaletą tej metody jest to, że można łatwo kontrolować temperaturę w strefie topienia tonera. Dodatkowo gumowy wałek pozwala na równomierne rozłożenie nacisku i zapobiega kruszeniu tonera (wszędzie piszę o folii z włókna szklanego, gdyż innych materiałów nie testowałem).

Technologia ta równie dobrze nadaje się do laminowania folią z włókna szklanego o różnych grubościach, ale lepiej jest zastosować materiał nie grubszy niż jeden milimetr, ponieważ łatwo go przeciąć nożyczkami.

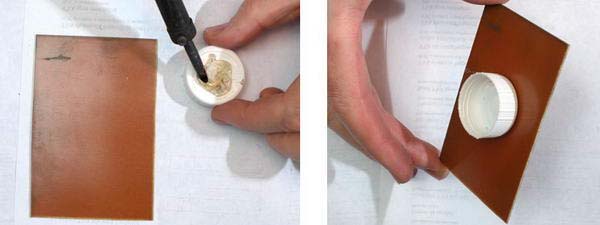

Bierzemy więc kawałek najbardziej zniszczonego laminatu z włókna szklanego i przetwarzamy go papierem ściernym. Nie należy używać bardzo dużego papieru ściernego, ponieważ może on uszkodzić przyszłe ścieżki. Nie musisz go jednak szlifować, jeśli masz kawałek nowego włókna szklanego. Powierzchnię miedzianą należy w każdym przypadku dokładnie oczyścić i odtłuścić.

Wykonanie szablonu do termotransferu. W tym celu odcinamy z kartki papieru potrzebny kawałek na etykiety i oddzielamy same etykiety od podłoża. Powinieneś zostawić kawałek etykiety na początku arkusza, aby zapobiec utknięciu podkładu w mechanizmie drukarki.

Nie dotykaj rękami miejsc na podłożu, na które będzie następnie nakładany toner.

Jeśli grubość laminatu foliowego z włókna szklanego wynosi jeden milimetr lub mniej, wówczas odległość między krawędziami poszczególnych desek można wybrać na 0,2 mm, jeśli jest większa i zamierzasz ciąć przedmiot piłą do metalu, to 1,5 -2,0 mm w zależności od grubości ostrza i tolerancji obróbki.

Używam warstwy toneru, która jest domyślnie zainstalowana w sterowniku drukarki, ale „Półtony czarno-białe:” (Półtony czarno-białe) powinny być wybrane jako „Stałe”. Innymi słowy, musisz zapobiec pojawieniu się rastra. Możesz tego nie widzieć na szablonie, ale może to mieć wpływ na grubość tonera.

Mocujemy szablon na kawałku folii z włókna szklanego za pomocą spinaczy biurowych. Przymocowujemy kolejny spinacz do wolnej krawędzi szablonu, aby nie stykał się z żelazkiem.

Temperatura topnienia tonerów różnych marek wynosi około 160-180°C. Dlatego temperatura żelazka powinna być nieco wyższa o 10-20 ° C. Jeśli Twoje żelazko nie nagrzewa się do temperatury 180 ° C, będziesz musiał je wyregulować.

Przed nagrzaniem stopę żelazka należy dokładnie oczyścić z tłuszczu i innych zanieczyszczeń!

Rozgrzewamy żelazko do temperatury 180-190 stopni i mocno dociskamy je do folii z włókna szklanego, jak pokazano na rysunku. Jeśli ustawisz żelazko w inny sposób, deska może nagrzewać się zbyt nierównomiernie, ponieważ zazwyczaj żelazko nagrzewa się o 20-30°C więcej w szerszej części. Poczekaj dwie minuty.

Następnie wyjmij żelazko i jednym ruchem na siłę nawiń szablon na folię z włókna szklanego za pomocą gumowego wałka do zwijania fotografii.

Jeśli podczas walcowania toner zostanie zmiażdżony, czyli ścieżki przesuną się na bok lub zmienią swój kształt, należy zmniejszyć ilość toneru w sterowniku drukarki.

Konieczne jest, aby środek rolki zawsze przesuwał się wzdłuż środka deski. Uchwyt rolkowy należy trzymać tak, aby nie dopuścić do pojawienia się wektora siły skierowanego „wokół” uchwytu.

Zwijamy szablon jeszcze kilka razy ciasno i powstałą „kanapkę” dociskamy czymś ciężkim, po ułożeniu kilkukrotnie złożonej gazety, aby równomiernie rozłożyć ciężar.

Szablon należy każdorazowo wałkować w tym samym kierunku. Wałek zaczyna się poruszać od miejsca mocowania szablonu.

Po około dziesięciu minutach można wyjąć prasę i usunąć szablon. To jest to, co się stało.

Teraz należy w dowolny sposób przykleić coś do tylnej strony deski, aby móc ją później przytrzymać podczas trawienia. (Używam gorącego kleju.)

Trawimy płytkę w roztworze chlorku żelaza.

Jak przygotować rozwiązanie?

Jeśli słoik chlorku żelaza zostanie otwarty, najprawdopodobniej jest tam już super stężony roztwór. Można go przelać do miski do marynowania i dodać odrobinę wody.

Jeśli chlorek żelaza nie został jeszcze pokryty wodą, możesz to zrobić samodzielnie. Prawdopodobnie możesz wyciągnąć same kryształy ze słoika, ale nie używaj do tego starego srebra.

Należy pamiętać, że proces trawienia nie sprawdzi się w mocno stężonym roztworze, dlatego gdy już uzyskamy taki roztwór, trzeba dodać odrobinę wody.

Jako naczynie najlepiej jest użyć wanny fotograficznej z tworzywa winylowego, ale możesz użyć dowolnej innej.

Na zdjęciu widać, że płyta unosi się na powierzchni roztworu dzięki napięciu powierzchniowemu. Ta metoda jest dobra, ponieważ produkty trawienia nie pozostają na powierzchni płyty, ale natychmiast opadają na dno wanny.

Już na początku trawienia należy upewnić się, że pod deską nie pozostały pęcherzyki powietrza. Podczas procesu trawienia warto sprawdzić, czy trawienie przebiega równomiernie na całej powierzchni płyty.

Jeśli występuje jakakolwiek niejednorodność, należy aktywować proces za pomocą starej szczoteczki do zębów lub czegoś podobnego. Należy to jednak robić ostrożnie, aby nie zniszczyć warstwy toneru.

Szczególną uwagę należy zwrócić na otwory w polach stykowych. Obszary, w których proces trawienia nie rozpoczął się od razu, są jaśniejsze. W zasadzie wystarczy już na samym początku procesu przyciemnić całą powierzchnię i wszystkie otwory, a wtedy sukces jest z góry przesądzony.

Jeśli główna część tablicy została wytrawiona w ciągu 15 minut, nie należy zwiększać całkowitego czasu trawienia więcej niż dwukrotnie, czyli o więcej niż 30 minut. Dalsze trawienie nie tylko zmniejszy szerokość przewodników, ale może również częściowo zniszczyć toner.

Zazwyczaj wszystkie otwory o średnicy 0,5 mm w polach stykowych są wytrawiane dwukrotnie częściej.

Silnik obraca mały mimośród, co powoduje wibracje w roztworze (nie jest to konieczne, jeśli okresowo podnosisz i przesuwasz deskę).

Toner zmyć wacikiem nasączonym acetonem.

To jest to, co się stało. Po lewej stronie tablica jest jeszcze pokryta tonerem. Szerokość torów wynosi 0,4 mm.

Teraz możesz usunąć zadziory powstałe na miedzi podczas wiercenia. Aby to zrobić, najpierw zwijamy je za pomocą łożyska kulkowego zamocowanego w jakimś wygodnym trzpieniu. W takim przypadku lepiej jest położyć deskę na twardej, płaskiej powierzchni. Następnie za pomocą drobnego papieru ściernego usuń tlenek z powierzchni miedzi, jeśli się utworzył.

Cynujemy przedmiot, dla którego najpierw pokrywamy go warstwą topnika.

Poszedłem do sklepu z artykułami biurowymi i zrobiłem zdjęcie opakowania z etykietami samoprzylepnymi. Papier ten nie nadaje się do druku termotransferowego. Chociaż, jeśli nie ma innego, możesz użyć tego po pewnych modyfikacjach.

Papier, który okazał się najwygodniejszy do termotransferu, został wyprodukowany przez fińską firmę Campas. A ponieważ na małym opakowaniu nie ma żadnych znaków identyfikacyjnych, jego identyfikacja bez przeprowadzenia testów jest mało prawdopodobna.

W domu. Początkującemu trudno jest poruszać się w świecie, w którym do zrobienia prostej deski potrzeba wielu rzeczy, dlatego postaram się krótko i jasno powiedzieć, jak niedrogo i prosto zrobić deskę. Przejdźmy więc do instrukcji krok po kroku.

Instrukcje wykonywania płytek drukowanych

Rysunek planszowy

PCB z folii

Sprzedam chlorek żelazowy

Chlorek żelazowy w kryształach

Kąpiel marynująca

Kąpiel do trawienia PCB

Gotowa domowa deska

- 1. Do przyszłej deski będziesz potrzebować tekstolitu lub włókna szklanego.

- 2. Wycinamy go ostrożnie, zaznaczając wcześniej wymagane wymiary z elementu, z niewielkimi naddatkami, powiększmy obrabiany przedmiot o około 1 cm, dlatego lepiej później prasować szczególnie małe deski, a kolejna część zostanie przeznaczona na piłowanie , szlifowanie itp.

- 3. Po odcięciu pożądanego fragmentu należy wziąć grubszy kawałek papieru ściernego i przesunąć go wzdłuż krawędzi tak, aby nie było żadnych wyszczerbień utrudniających docisk.

- 4. Za pomocą drobnego papieru ściernego dokładnie przeszlifuj powierzchnię folii tak, aby nabłyszczała.

- 5. Przechodzimy i zmywamy pył miedziany po zmieleniu rozpuszczalnikiem 646 .

- 6. Czekamy, aż wyschnie z poprzedniego procesu, drukujemy drukarka laserowa na błyszczącym papierze tego, co jest dostępne w programie, po uprzednim narysowaniu wymaganych ścieżek i układów.

- 7. Sprawdzamy co wydrukowaliśmy, trzeba drukować z najwyższą możliwą rozdzielczością drukarki i wyłączonym oszczędzaniem tonera.

- 8. Nakładamy wykrojnik, oklejamy krawędzie papierową taśmą maskującą i prasujemy z dużą siłą przez 2-3 minuty nagrzanym żelazkiem w temperaturze 180-220 stopni, w zależności od temperatury topnienia tonera.

- 9. Czekamy, aż ostygnie, niczego nie dotykamy – powinno samoistnie powoli ostygnąć. Nie ma potrzeby wkładania tablicy do zamrażarki, pod wentylator, za okno, do wody, toner powinien wyschnąć tak jak powinien i dopiero wtedy dobrze się chwycić. Zajmuje to trochę czasu, zwykle 10-15 minut i trzeba uzbroić się w cierpliwość.

- 10. Weź kąpiel odpowiedniej wielkości, zalej ją około połowy zwykłą zimną wodą, po ostygnięciu całość przykryj papierem, odczekaj kilka minut i zacznij wyjmować i wycierać papier, trzeba działać ostrożnie , Robię wszystko rękami bez improwizowanych środków.

- 11. Tę samą kąpiel robimy z tworzywa sztucznego, a nie metalu, rozcieńczamy chlorek żelaza (1-2 łyżki na 200-300 gramów wody) wodą podgrzaną do 40-50 stopni, czekamy, aż mieszanina dobrze się wymiesza i przestanie aktywnie bulgotać .

- 12. Deskę przyklejamy biurową taśmą dwustronną do kawałka styropianu z materiału opakowaniowego, unosimy ją na powierzchnię lekko nią potrząsając i pozwalając jej dobrze zamoczyć, aby trochę opadła i czekamy, wystarczy czasami.

- 13. Gdy roztwór jest świeży, płytkę drukowaną zwykle trawi się przez 15-30 minut, po czym wyjmujemy płytkę, gdy ścieżki mają kształt taki jak w programie, z którego zostały wydrukowane - i płuczemy pod kranem w celu usunięcia ewentualnych pozostałości pozostały chlorek żelaza.

- 14. Weź watę i aceton - usuń toner, który zakrył ślady, wyczyść go dobrze, aby nie pozostał żaden ślad.

- 15. Przeszlifuj szalik drobnym papierem ściernym w celu usunięcia tlenków i ponownie umyj go rozpuszczalnikiem.

- 16. Wszystko można pokryć roztworem LTI-120 i zacznij cynować.

- 17. Po ocynowaniu deski należy ją ostudzić i wywiercić.

- 18. Szlifujemy tylną stronę, przycinamy krawędzie i nadajemy desce estetycznie piękny i pożądany wygląd i kształt.

Okna plastikowe i aluminiowe od producenta

Okna plastikowe i aluminiowe od producenta Sukienka wykonana z plastikowych butelek DIY plastikowe ubrania

Sukienka wykonana z plastikowych butelek DIY plastikowe ubrania Rękodzieło DIY z improwizowanych materiałów w domu

Rękodzieło DIY z improwizowanych materiałów w domu