Podstawowe postanowienia technologii wznoszenia budynków i budowli. Fizyko-chemiczne podstawy technologii szkła i ceramiki szklanej Klasyfikacja pieców i główne technologiczne parametry eksploatacyjne

Głównymi parametrami wpływającymi na reżimy technologiczne podczas rekonstrukcji budynków są:

Granice temperatur stosowania materiałów budowlanych;

Temperatura i wilgotność względna;

Prędkość przepływu powietrza;

Żywotność technologii w zależności od parametrów środowiskowych;

Tryby pracy maszyn i mechanizmów.

W zależności od konstrukcji, materiałów i półproduktów stosowanych w procesach technologicznych zachodzą procesy fizyczne, fizykochemiczne, hydromechaniczne, mechaniczne i inne determinujące warunki pracy. Warunki te stanowią reżimy technologiczne.

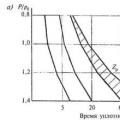

Największy wpływ na procesy technologiczne ma czynnik temperatury, który przyspiesza lub spowalnia reakcje chemiczne związane ze wzrostem wytrzymałości betonu, zaprawy i innych materiałów (rys. 5.1). Przejście do strefy ujemnych temperatur prowadzi do przerw technologicznych, zwiększonego zużycia energii i wydłużenia czasu pracy. W niektórych przypadkach spadek temperatury otoczenia wyklucza zastosowanie niektórych technologii.Wiele specyfikacji technicznych materiałów reguluje temperaturę i wilgotność względną. Odstępstwa od przepisów technologicznych prowadzą do pogorszenia właściwości fizycznych i mechanicznych oraz jakości pracy.

Ryż. 5.1. Krzywe rozwoju wytrzymałości betonu w zależności od temperatury mieszanki betonowej

Technologiczne sposoby oddziaływania dynamicznego mają istotny wpływ na jakość pracy. Na przykład naruszenie przepisów technologicznych dotyczących obróbki wibracyjnej mieszanki betonowej prowadzi do zmniejszenia gęstości konstrukcji betonowych, jej jednorodności i wytrzymałości.W tym przypadku czynnikami determinującymi są czas trwania wibracji, częstotliwość i amplituda drgań, a także geometryczne położenie wibratora względem szalunku (rys. 5.2). Odchylenie od warunków technologicznych prowadzi do rozwarstwienia mieszanin ze wzrostem czasu trwania wibracji i spadkiem właściwości fizyko-mechanicznych konstrukcji przy niewystarczającym czasie trwania obróbki wibracyjnej.

Ryż. 5.2. Zmiana gęstości warstw mieszanki betonowej w zależności od czasu trwania drgań ( A) i rozkład amplitud drgań z wibratora głębokiego ( B)

Z-strefa zagęszczenia mieszanki betonowej; A 1 ,A 2 - amplituda drgań wibratora; Z r- strefa separacji mieszanki betonowej

Regulowane są tryby pracy maszyn, mechanizmów i narzędzi o napędzie ręcznym. Ich parametry i zakres dopuszczalnych odchyłek zawarte są w specyfikacjach technicznych i paszportach. Są one uwzględniane przy projektowaniu mechanizacji procesów budowlanych. Temperaturę, wilgotność względną i prędkość powietrza regulują nie tylko specyfikacje techniczne materiałów, ale także przepisy sanitarne. normy ograniczające długość pobytu pracowników lub zabraniające wykonywania pracy.

Przygotowanie mieszanki betonowej obejmuje przygotowanie materiałów, ich dozowanie i wymieszanie mieszanki betonowej. W fabrykach prefabrykatów żelbetowych lub na placach budowy, w razie potrzeby, przygotowują roztwory dodatków chemicznych, rozmrażają i podgrzewają kruszywo w zimie.

Przygotowanie roztworów dodatków chemicznych polega na rozpuszczeniu w wodzie stałych, pastowych lub płynnych dodatków, a następnie doprowadzeniu roztworu do zadanego stężenia. Przygotowanie dodatków odbywa się w specjalnych pojemnikach wyposażonych w system rurociągów do mieszania roztworu ze sprężonym powietrzem oraz, w razie potrzeby, w rejestry pary do ogrzewania. Po przygotowaniu dodatki podawane są do zbiornika zasilającego wyposażonego w czujnik poziomu iw razie potrzeby poprzez dozownik do betoniarki.

Wygrzewanie kruszyw najczęściej odbywa się w bunkrach, rzadziej bezpośrednio w magazynach krytych. Do ogrzewania stosuje się kontaktową metodę ogrzewania kruszywa za pomocą rur parowych i grzebieni umieszczonych w bunkrach.

Technologiczne sposoby produkcji

Ważnym krokiem technologicznym jest dozowanie materiałów. Aby otrzymać mieszankę betonową o zadanym składzie należy prawidłowo odmierzyć (dozować) ilość składników (spoiw, wypełniaczy, wody, dodatków) przed ich wprowadzeniem do mieszalnika. Daną liczbę składników można zmierzyć objętościowo lub masowo albo objętościowo z korektą masy. Odchylenie od określonej zawartości dawki konkretnego materiału nazywane jest błędem dozowania i jest mierzone w procentach. Urządzenia służące do odmierzania ilości składników nazywane są dozownikami. Nowoczesne betoniarnie wykorzystują głównie dozowniki wagowe, tj. dozowanie materiałów wagowo: cementu, wody i dodatków - z dokładnością do 2 litrów, piasku i tłucznia z dokładnością do 10 kg. W tym przypadku zużycie cementu zwykle zaokrągla się w górę, a zużycie wody w dół.

Drugim ważnym krokiem technologicznym jest wymieszanie mieszanki betonowej. W procesie mieszania materiały są równomiernie rozprowadzane w całej objętości, ziarna cementu i kruszywa zwilżane są wodą, w wyniku czego powstaje jednorodna masa, której właściwości są takie same w każdym miejscu objętości. Rodzaj i skład betonu mają znaczący wpływ na wymagania dotyczące mieszania. Mieszanki ruchome są łatwiejsze do wymieszania niż mieszanki twarde: mieszanki tłuszczowe mieszają się lepiej niż mieszanki chude, gruboziarniste - lepiej niż drobnoziarniste lub drobnoziarniste.

W przypadku stosowania gruboziarnistych mieszanek mobilnych z kruszywami ze skał zwartych stosuje się mieszalniki swobodne, w których mieszanie następuje w wyniku obracania się bębna mieszającego w wyniku wielokrotnego podnoszenia i zrzucania materiałów z określonej wysokości.

Zwykle pomiędzy betonem a kruszywem nie zachodzi żadna reakcja chemiczna, dlatego kruszywa często nazywane są materiałami obojętnymi. Jednakże w znaczący sposób wpływają na strukturę i właściwości betonu, zmieniając jego porowatość, czas utwardzania, zachowanie pod wpływem obciążeń i środowiska zewnętrznego. Wypełniacze znacznie zmniejszają odkształcenia betonu podczas utwardzania, a tym samym zapewniają produkcję wyrobów i konstrukcji wielkogabarytowych. Jako wypełniacze wykorzystuje się lokalne skały. Zastosowanie tego taniego kruszywa obniża koszt betonu, gdyż kruszywo i woda stanowią 85-90%, a cement 10-15% masy betonu. Aby zmniejszyć gęstość betonu i poprawić jego właściwości termiczne, stosuje się kruszywa sztuczne i porowate.

Aby regulować właściwości betonu i mieszanek betonowych, do ich składu wprowadza się różne dodatki chemiczne i aktywne składniki mineralne, które przyspieszają lub spowalniają wiązanie mieszanki betonowej, czynią ją bardziej plastyczną i urabialną, przyspieszają twardnienie betonu, zwiększają jego wytrzymałość i mrozoodporność, reguluje odkształcenia własne betonu powstające podczas twardnienia, a także, w razie potrzeby, zmienia inne właściwości betonu.

W długim okresie czasu dochodzi do zmian w porowatej strukturze betonu, zachodzą procesy strukturotwórcze, a czasem także destrukcyjne, których efektem jest zmiana właściwości materiału. Wraz ze wzrostem wieku betonu wzrasta jego wytrzymałość, gęstość i odporność na wpływy środowiska. O właściwościach betonu decyduje nie tylko jego skład i jakość surowców, ale także technologia przygotowania i umieszczania mieszanki betonowej w konstrukcji oraz warunki utwardzania betonu. Wszystkie te czynniki weźmiemy pod uwagę przy projektowaniu składu ciężkiego betonu.

Technologia betonu obejmuje szereg etapów lub etapów technologicznych: przygotowanie surowców, określenie składu betonu w zależności od zastosowanych surowców oraz wymagań konstrukcyjno-technologicznych, dozowanie cementu, wody, kruszyw i innych materiałów dla konkretnej partii betonu wymieszanie, wymieszanie, transport mieszanki betonowej na plac budowy, ułożenie, wypełnienie formy i szalunku konstrukcji mieszanką betonową, zagęszczenie, późniejsze utwardzenie betonu w normalnych warunkach (w temperaturze 20°C i wilgotności 80°C). -100%).

Rysunek 10. Schemat technologiczny instalacji odparafinowania oleju mieszaniną keton-toluen.

a – Dział krystalizacji.

1, 16, 19, 21, 22 – pompy; 2 – podgrzewacz pary; 3 – lodówka; 4, 5, 12-14 – krystalizatory; 6, 8, 17, 18, 20, 23 – kontenery; 7, 9 – filtry; 10, 11, 15 – wymienniki ciepła.

b – Dział regeneracji rozpuszczalników.

1, 5, 10, 15, 18, 21, 27, 31, 34, 40 – lodówki; 2, 8, 14, 23, 25, 37, 38, 44 – pompy; 3, 9, 43 – kontenery; 4, 7, 11, 13, 16, 24, 28, 36, 41 – kolumny; 6, 12, 22, 26, 29, 35, 39, 42 – nagrzewnice parowe; 17-20, 30, 32, 33 – wymienniki ciepła.

Wydajność instalacji wynosi około 210 tys. ton/rok dla surowców resztkowych i 240 tys. ton/rok dla surowców destylowanych, co oznacza, że wydajność instalacji odparafinowania surowców destylowanych jest o 25 - 30% większa niż dla surowców resztkowych, a prędkość filtracji (dla oleju) ) w zależności od rodzaju oleju, odpowiednio wyższa o 25 – 40%.

Sprzęt. Urządzenie do krystalizacji amoniaku (rys. 11) jest lodówką typu rura w rurze. Ciekły amoniak wpływający rurami zewnętrznymi ze zbiornika znajdującego się na górze odparowuje, a jego opary ponownie zbierane są poprzez kolektory wylotowe w górnej części zbiornika, skąd są zasysane do komory chłodniczej. Schłodzony roztwór surowców doprowadzany jest do rur wewnętrznych. Aby uwolniony luz nie przyklejał się do ścian, wewnątrz każdej rury zamontowany jest wał ze zgarniakami. Wszystkie wały napędzane są silnikiem elektrycznym.

W krystalizatory regeneracyjne Do rur zewnętrznych doprowadzany jest roztwór odparafinowanego oleju.

Poniżej znajduje się krótki opis techniczny krystalizatorów amoniaku (I) i regeneracyjnych (II):

Bębenkowy filtr próżniowy (rys. 12) jest aparatem pracującym w trybie ciągłym, o powierzchni filtracyjnej 50 m2, średnicy bębna 3 mi długości 5,4 m. Częstotliwość obrotów bębna wynosi 0,21 - 0,5 obr/min. Poziom cieczy w obudowie utrzymywany jest w taki sposób, że zanurzone jest 60% powierzchni bębna. Po około 30 – 36 godzinach tkaninę filtracyjną przemywa się gorącym rozpuszczalnikiem.

Rysunek 11. Krystalizator amoniaku.

| |

Ryc. 12. Widok ogólny bębnowego filtra próżniowego

Ryc. 12. Widok ogólny bębnowego filtra próżniowego

Sterowanie i regulacja procesu. Dla normalnej pracy instalacji ważne jest utrzymanie stałej temperatury surowca na wlocie do filtrów. Temperatura ta przed filtrami pierwszego stopnia jest wyznaczana przez przepływ amoniaku do krystalizatorów amoniaku. Temperatura produktu przed filtrami etapu II uzależniona jest od temperatury rozpuszczalnika dostarczonego do rozcieńczenia luzu z etapu I oraz rozpuszczalnika użytego do przemywania etapu I i II. Poziom surowców w filtrach jest regulowany za pomocą zaworów na przewodach zasilających ze zbiornika zasilającego do filtra.

Środki ostrożności. Rozpuszczalniki do usuwania wosku i amoniak są wybuchowe i toksyczne. Dlatego sprzęt i rurociągi muszą być uszczelnione. Zbiorniki do przechowywania roztworów rozpuszczalników i filtratów oraz filtry zasilane są gazem obojętnym, aby zapobiec tworzeniu się wybuchowej mieszaniny par i powietrza.

Oleje arktyczne i transformatorowe o temperaturze krzepnięcia -60°C otrzymywane są w procesie głębokiego odparafinowania. W tym przypadku stosuje się dwa etapy chłodzenia. W pierwszym etapie stosuje się amoniak, w drugim skroplony etan.

Przybliżone wskaźniki techniczno-ekonomiczne dla 1t oleju odparafinowanego(T stagnacja = -15°С)

Instalacje Klausa (ryc. 7.2)

| Nazwa | Indeks |

| Temperatura w piecu reaktorowym, 0 C: | |

| spalanie | |

| gazy na wylocie | |

| Temperatura gazu w skraplaczu nr 1, 0 C: | |

| przy wejściu | |

| przy wyjściu | |

| Temperatura gazu w pierwszym konwerterze, 0 C: | |

| przy wejściu | |

| przy wyjściu | |

| Temperatura gazu w skraplaczu nr 2, 0 C: | |

| przy wejściu | |

| przy wyjściu | |

| Temperatura gazu w drugim konwerterze, 0 C: | |

| przy wejściu | |

| przy wyjściu | |

| Temperatura gazów w skraplaczu nr 3, 0 C: | |

| przy wejściu | |

| przy wyjściu | |

| Ciśnienie w układzie, MPa | 0,02-0,03 |

| Udział molowy H 2 S,%: | |

| w pierwotnym kwaśnym gazie | 59,4 |

| w gazach za drugim konwerterem | 0,9 |

| Udział molowy siarki w spalinach,% | 0,068 |

| Odzysk siarki w procesie, % |

siarka pozostaje zaadsorbowana na katalizatorze w postaci ciekłej, przesuwając w ten sposób równowagę reakcji w kierunku całkowitej konwersji H2S i SO2 do siarki.

Schematyczny diagram procesu „sulfryny” pokazano na ryc. 7.3. Instalacja składa się z dwóch lub trzech reaktorów opartych na schemacie adsorpcji.

Po przejściu przez złoże katalizatora spaliny ulegają spaleniu. Katalizator nasycony zaadsorbowaną siarką poddawany jest okresowej regeneracji gorącym gazem w obiegu zamkniętym. Aby skroplić siarkę, gaz regeneracyjny jest schładzany i zawracany do cyklu regeneracji za pomocą dmuchawy.

Po tym procesie stężenie H2S i SO2 w spalinach wynosi 0,20-0,25%. Aby obniżyć to stężenie do 0,02-0,05%, opracowywane są nowe katalizatory.

Proces Clauspoll 1500, opracowany przez Francuski Instytut Naftowy, polega na oczyszczaniu gazów odlotowych za pomocą recyrkulującego strumienia glikolu polietylenowego (PEG-400) zawierającego rozpuszczony katalizator (benzoesan potasu lub sodu) w kolumnie z wypełnieniem w temperaturze powyżej temperatura topnienia siarki - 125-130 0 C Powstała w procesie stopiona siarka oddzielana jest od rozpuszczalnika. Proces wymaga utrzymania w przetwarzanym gazie stosunku H 2 S:SO 2 na poziomie 2:1; COS i CS 2 pozostają nieprzekonwertowane.

Stopień konwersji siarkowodoru i dwutlenku siarki sięga 80%, co odpowiada całkowitej głębokości ekstrakcji siarki dochodzącej do 98,5%. Zawartość SO 2 w gazach po dopalaniu wynosi 0,15%.

7.5.2. Procesy polegające na konwersji związków siarki

w jeden komponent

Procesy te dzielą się na procesy utleniające i redukcyjne.

Podstawą oksydacyjnych metod oczyszczania gazów spalinowych Clausa jest dopalanie związków siarki do dwutlenku siarki, a następnie jego ekstrakcja i przekształcenie w siarkę lub inny produkt chemiczny. Spośród tych procesów proces Wellmana-Lorda (Wellmann-Lord, USA) stał się dość powszechny w praktyce światowej.

Istotą procesu jest spalanie związków siarki do dwutlenku siarki, a następnie jego absorpcja przez roztwór siarczynu sodu. Powstały wodorosiarczyn jest następnie regenerowany. Po oddzieleniu wody w skraplaczu stężony dwutlenek siarki jest zawracany do instalacji Clausa.

Całkowity stopień odzysku siarki sięga 99,9-99,95%.

Procesy redukcji opierają się na katalitycznej redukcji wszystkich związków siarki do siarkowodoru i różnią się przede wszystkim sposobami jej ekstrakcji i późniejszej obróbki.

Spośród procesów tego typu najbardziej rozpowszechniony jest proces SCOT (początkowe litery „Shell Claus Offgas Treating”), opracowany przez firmę Shell Development (Holandia) (ryc. 7.4). Spaliny instalacji Clausa mieszają się z produktami niecałkowitego spalania metanu (H 2 + CO) i w temperaturze 300 0 C trafiają do reaktora uwodornienia wypełnionego katalizatorem glinowo-kobaltowo-molibdenowym. Produkty uwodornienia schładza się w kotle regeneracyjnym, a następnie w kolumnie Quench, gdzie jednocześnie oddzielana jest woda kondensacyjna. Następnie w sekcji absorpcji, metodą absorpcji selektywnej, z gazów ekstrahuje się H 2 S, który zawraca się do instalacji Clausa.

W oczyszczonym gazie pozostaje 0,001-0,050% siarkowodoru, co odpowiada całkowitemu stopniowi ekstrakcji H2S wynoszącemu 99,8-99,9%. Jako absorbenty stosuje się diizopropanoloaminę, metylodietanoloaminę i inne aminy.

ROZDZIAŁ 8

PRZETWARZANIE SZEROKIEJ FRAKCJI

LEKKIE WĘGLOWODANY

Szeroką frakcję lekkich węglowodorów (NGL) otrzymuje się poprzez odpędzanie gazów ziemnych i naftowych różnymi metodami (patrz rozdz. 6), a także stabilizację kondensatów gazowych (patrz rozdz. 9). W jego składzie znajdują się etan (2-8%), propan (10-15%), izobutan (8-18%), butan normalny (20-40%) i węglowodory C 5+ (11-25%), a także zanieczyszczenia związkami siarki, w tym merkaptanami i siarkowodorem. NGL są przetwarzane i rozdzielane na cenniejsze wąskie frakcje i pojedyncze węglowodory w specjalnych jednostkach frakcjonowania gazu (GFC), które są częścią rafinerii gazu lub ropy.

8.1. Opcje recyklingu

Szeroka frakcja lekkich węglowodorów, a także głowica do stabilizacji kondensatu gazowego, dzielona jest na zakłady przerobu gazu według czterech głównych opcji:

a) do produkcji stabilnej benzyny gazowej (węglowodory C 5+) i gazu opałowego (węglowodory C 1 - C 4);

b) do produkcji stabilnej benzyny gazowej (węglowodory C 5+), gazu opałowego (węglowodory C 1 - C 2) i skroplonej frakcji propan-butan;

c) do produkcji stabilnej benzyny gazowej (węglowodory C 5+), gazu opałowego (metan z zanieczyszczeniami etanem) i poszczególnych węglowodorów (etan, propan, izobutan, normalny butan itp.);

d) do produkcji poszczególnych węglowodorów i ich mieszanin (przy przeróbce ciekłego gazu ziemnego praktycznie niezawierającego C 5+).

Etan (frakcja etanowa) wykorzystywany jest jako surowiec do pirolizy, jako czynnik chłodniczy w skomplikowanych instalacjach naukowo-technologicznych, do skraplania gazów, odparafinowania oleju, separacji para-ksylenu itp.

Frakcja propanowa (propan techniczny) stosowana jest jako surowiec do pirolizy, paliwo komunalne i samochodowe, chłodziwo w zakładach przeróbki ropy i gazu oraz rozpuszczalnik.

Frakcja izobutanowa jest surowcem dla zakładów alkilowania i produkcji kauczuku syntetycznego.

Frakcję butanową wykorzystuje się do produkcji butadienu-1,3, jako paliwa komunalnego, dodatku do benzyn silnikowych w celu zwiększenia prężności pary nasyconej.

Frakcja izopentanowa służy jako surowiec do produkcji kauczuku izoprenowego i jest składnikiem benzyny wysokooktanowej.

Frakcja pentanowa jest surowcem do procesów izomeryzacji, pirolizy i produkcji alkoholi amylowych.

Przy stosowaniu tych frakcji lekkich węglowodorów jako surowców dla przemysłu petrochemicznego zawartość głównych składników w nich musi wynosić co najmniej 96-98%.

8.2. Krótkie podstawy technologii oczyszczania szerokiej frakcji lekkich węglowodorów ze związków siarki

Stężenie związków siarki (siarkowodór, merkaptany, dwusiarczek węgla itp.) w gazach skroplonych i ciekłych gazach ziemnych otrzymywanych w wyniku odpędzania dwutlenku siarki i stabilizacji gazowych kondensatów siarki jest zwykle wyższe niż dopuszczalny poziom określony w odpowiednich GOST.

Aby otrzymać gazy skroplone spełniające wymagania GOST, oczyszcza się je ze związków siarki za pomocą 10% wodnego roztworu wodorotlenku sodu.

Oczyszczanie z siarkowodoru i merkaptanów (tioli) roztworem NaOH przebiega według następujących reakcji:

H2S + 2NaOH → Na2S + 2H2O

H2S + Na2S →2NaHS (8.1)

RSH + NaOH → RSNa + H 2 O

W tym przypadku z gazu ekstrahuje się również dwutlenek węgla w wyniku następujących reakcji:

CO 2 + NaOH → NaHCO 3 + H 2 O

NaHCO 3 + NaOH → Na 2 CO 3 + H 2 O (8.2)

Schemat technologiczny instalacji oczyszczania skroplonego gazu ze związków siarki obejmuje cztery stopnie połączone szeregowo (rys. 8.1). W pierwszym etapie z surowca ekstrahuje się siarkowodór, dwusiarczek węgla i siarkowodór, ze względu na ich większą aktywność w porównaniu do merkaptanów. Tryb technologiczny pierwszego etapu (stycznik 1) jest następujący: ciśnienie – 1,9-2,5 MPa (określone koniecznością utrzymania gazu w stanie skroplonym), temperatura – 50 0 C. W drugim i trzecim stopniu (temperatura – 35 0 C) merkaptany są usuwane. W czwartym etapie skroplone gazy przemywa się wodą w celu usunięcia śladów NaOH. Nasycony roztwór NaOH z pierwszego i drugiego etapu dostarcza się do regeneracji poprzez ogrzewanie kwasem solnym. Instalacja osiąga stopień oczyszczenia gazów skroplonych z siarkowodoru i merkaptanów odpowiednio do 98 i 96%.

Po oczyszczeniu ze związków siarki skroplony gaz kierowany jest do suszarki adsorpcyjnej.

W celu niemal całkowitego usunięcia merkaptanów z gazów skroplonych i ciekłych gazu ziemnego, demerkaptanizację stosuje się na katalizatorach zawierających

związki chelatowe metali grupy VI w roztworze wodorotlenku sodu (proces Merox). Merkaptany przekształca się w disiarczki w wyniku katalitycznego utleniania w środowisku alkalicznym w oparciu o reakcje:

RSH + NaOH®RSNa + H 2 O

2RSNa + 0,5О 2 + H 2 O ® RSSR + 2NаОН (8.3)

Schemat technologiczny procesu Merox pokazano na ryc. 8.2. Surowiec przemywa się roztworem alkalicznym w kolumnie 1 w celu usunięcia siarkowodoru i kwasów organicznych w celu przedłużenia żywotności katalizatora, a następnie trafia do ekstraktora 2, gdzie za pomocą roztworu katalizatora ekstrahuje się z niego merkaptany. Roztwór Meroxu z ekstraktora 2 wprowadza się do reaktora 4, gdzie następuje katalityczne utlenianie merkaptanów do dwusiarczków tlenem z powietrza z jednoczesną regeneracją katalizatora. Mieszanina z reaktora 4 przechodzi przez separatory 5 i 6 w celu oddzielenia nadmiaru powietrza i dwusiarczków, po czym zregenerowany roztwór Meroxu jest zawracany do reaktora 2.

Surowiec oczyszczony z merkaptanów usuwany jest z instalacji po opadnięciu z niej roztworu alkalicznego w osadniku 3.

8.3. Rektyfikacja separacji szerokiej frakcji lekkich węglowodorów

Aby rozdzielić mieszaniny gazów na poszczególne składniki lub frakcje węglowodorowe, metoda rektyfikacji stała się powszechna w praktyce przemysłowej.

Rektyfikacja to proces dyfuzyjny mający na celu oddzielenie składników różniących się temperaturami wrzenia. Proces odbywa się poprzez przeciwprądowy, wielostopniowy (kolumny typu talerzowego) lub ciągły (kolumny z wypełnieniem) kontakt wznoszących się par i opadających cieczy przez kolumnę.

W praktyce rafinacji ropy naftowej i gazu, oprócz zwykłej destylacji klarownej, stosuje się także rektyfikację azeotropową i ekstrakcyjną.

Oczyszczona rektyfikacja przeznaczona jest do separacji niskowrzących węglowodorów w celu uzyskania poszczególnych składników o czystości 95% i wyższej (do 99,99%).

Rektyfikację w obecności trzeciego składnika (azeotropowego i ekstrakcyjnego) stosuje się w przypadku rozdzielania węglowodorów o podobnych lub identycznych temperaturach wrzenia lub mieszanin azeotropowych, w których współczynnik lotności względnej jest bliski jedności. Trzeci składnik jest niezbędny do zwiększenia współczynnika lotności względnej oddzielonych składników. Podczas rektyfikacji azeotropowej trzeci składnik opuszcza kolumnę z rektyfikowanym produktem, podczas rektyfikacji ekstrakcyjnej wraz z pozostałością. Mieszaninę trzeciego składnika i odzyskanego węglowodoru rozdziela się następnie metodą konwencjonalnej destylacji lub innego procesu technologicznego (np. osadzania), po czym trzeci składnik zawraca się do destylacji azeotropowej lub ekstrakcyjnej.

8.3.1. Klasyfikacja i zasady budowy schematów technologicznych instalacji frakcjonowania gazów

Schematy technologiczne jednostek frakcjonowania gazu (GFU) zależą od składu i ciśnienia surowca oraz jakości i asortymentu otrzymywanych produktów. Przy wyborze optymalnego schematu rozdziału surowców na HFC kieruje się następującymi zasadami:

1. Surowiec dzieli się na frakcje, których separacja rektyfikacyjna, biorąc pod uwagę czynnik chłodniczy i początkowe parametry termodynamiczne stanu, wymaga minimalnych kosztów sprężania tego surowca do ciśnienia skraplania prostownika.

2. Dla dużej przejrzystości rozdziału rektyfikowanego produktu od reszty kolumny zaleca się, aby ich molowe natężenie przepływu było w przybliżeniu równe (zasada dzielenia surowca na pół).

3. Na końcu w schemacie technologicznym oddzielane są składniki niskowrzące, o wymaganej wysokiej czystości powstałych produktów.

Biorąc pod uwagę te zasady, stosuje się następujące schematy technologiczne HFC (rys. 8.3): z ciśnieniem skierowanym w dół (a), w górę (b) i mieszanym (c). Jako surowiec dla tych zakładów badano ciekły odmetanowany gaz ziemny. Zgodnie ze schematem a ciśnienie maleje w rzędzie kolumn 1-2-3; zgodnie ze schematem B– wzniesienia w rzędzie kolumn 1-2-3; zgodnie ze schematem V– ciśnienie w kolumnie 2 jest wyższe niż w kolumnach 1 i 3.

Aby uprościć schematy technologiczne pokazane na ryc. 8.3 nie pokazują systemów do tworzenia produktów do nawadniania płynnego i parowego, produktów grzewczych i chłodzących itp.

Generalnie w HFC wykorzystuje się od 3 do 10 kolumn destylacyjnych, połączonych ze sobą według różnych schematów technologicznych. Łączna liczba tac we wszystkich kolumnach waha się od 390 do 720 sztuk, a liczba tac w kolumnach izobutanowych i izopentanowych (kolumny noszą taką samą nazwę jak ich rektyfikacja) – od 97 do 180 sztuk. Optymalny schemat łączenia kolumn ze sobą w każdym konkretnym przypadku zależy od minimalnego kosztu gotowego produktu.

Rozkład kosztów rozdziału poszczególnych frakcji na HFC podano w tabeli. 8.1, z którego widać, że maksymalne koszty występują przy oddzielaniu składników o bliskiej temperaturze wrzenia.

Ryż. 8.3. Opcje konstrukcji schematów technologicznych HFC

Rosyjski

język angielski

Arabski Niemiecki Angielski Hiszpański Francuski Hebrajski Włoski Japoński Holenderski Polski Portugalski Rumuński Rosyjski Turecki

"> Ten link otworzy się w nowej karcie"> Ten link otworzy się w nowej karcie">

Na podstawie Twojej prośby przykłady te mogą zawierać wulgarny język.

Na podstawie Twojej prośby przykłady te mogą zawierać język potoczny.

Tłumaczenie hasła "tryb technologiczny" na angielski

Inne tłumaczenia

Dany tryb technologiczny obróbka cieplna i wilgotnościowa za pomocą aerodynamicznego grzejnika rotorowego.

The tryb technologiczny zaproponowano obróbkę cieplno-wilgotnościową z wykorzystaniem nagrzewnicy aerodynamicznej typu pierścieniowego.

Zaproponowano sposób technologiczny obróbki cieplno-wilgotnościowej z wykorzystaniem nagrzewnicy aerodynamicznej typu pierścieniowego.”>

Optymalny zestaw tryb technologiczny otrzymywanie wysoko stężonych zawiesin na bazie osadów z zakładów przerobu węgla i wykazanie możliwości ich wykorzystania jako wtórnego nośnika energii.

Najlepsze tryb produkcyjny Stwierdzono i wykazano możliwość wykorzystania silnie stężonych osadów porafinacyjnych jako źródła energii wtórnej.

Znaleziono sposób produkcji i wykazano możliwość wykorzystania silnie stężonych osadów porafinacyjnych jako źródła energii wtórnej.">

Zaproponuj przykład

Inne wyniki

SFD jest surowcem do produkcji benzyny i oleju napędowego. Wartość temperatury separacji wybiera się z zakresu temperatur 300-380 0C, to się ustawia tryb technologiczny proces.

Produkcja 80% i więcej (w masie surowca) LD w zależności od właściwości fizykochemicznych magazyn .

Dzięki temu wzrasta niezawodność bezpiecznej eksploatacji sprzętu niebezpiecznego techniczny procesu, uniemożliwiając możliwość tłumaczenia techniczny proces w tryb z osiągnięciem niedopuszczalnych wartości parametrów określających zagrożenie techniczny procesu, przy zadanym 8-godzinnym czasie kontroli sabotażu techniczny proces.

Wspomniany wynalazek zwiększa niezawodność działania substancji niebezpiecznych dla środowiska produkcja proces zapobiegający poprzez możliwość tłumaczenia wspomnianego produkcja proces w tryb produkcja wywrotowy kontrolę nad nim.

Proces produkcyjny uniemożliwiający poprzez możliwość tłumaczenia ww produkcja proces w tryb umożliwienie osiągnięcia niedopuszczalnych wartości parametrów decydujących o produkcja zagrożenie procesowe przez 8 godzin pracy a wywrotowy nad tym kontrolę.”>

Ustawodawstwo musi zapewniać bezpieczeństwo prawne, przewidywalność i równość techniczny i komercyjne tryb oraz bariery w dostępie do handlu elektronicznego i korzystaniu z niego oraz w jego swobodnym rozwoju.

Prawodawstwo powinno mieć na celu zapewnienie bezpieczeństwa prawnego i przewidywalności techniczny i komercyjne neutralność a także usuwanie barier w dostępie do handlu elektronicznego i korzystaniu z niego oraz w swobodnym przepływie handlu elektronicznego.

Technologiczne i handlowe neutralność a także usuwanie barier w dostępie do handlu elektronicznego i korzystaniu z niego oraz w swobodnym przepływie handlu elektronicznego.”>

Kobiety rzadziej niż mężczyźni techniczny osiągnięć w swojej działalności biznesowej.

Są mniej skłonne niż mężczyźni do awansu techniczny rozwój prowadzenia swoich biznesów.”>

Zatem produkty te, ze względu na swoje techniczny wpływ charakteru tryb handlu międzynarodowego i zmienić go.

Charakter technologiczny produktów wpływał i zmieniał handel międzynarodowy reżim.">

Działając globalnie tryb utrudnia wykorzystanie technologii na rzecz rozwoju, podważając prawa wszystkich do dzielenia się korzyściami techniczny postęp.

Obowiązujący reżim utrudniał wykorzystanie technologii do celów rozwoju, utrudniając każdemu prawo do udziału w korzyściach techniczny awans.">

Tryb Zasady WTO dotyczące praw własności intelektualnej mogą hamować rozwój techniczny potencjału kraju i zwiększyć koszty wprowadzenia do procesu produkcyjnego zasobów wymagających dużej technologii.

WTO reżim praw własności intelektualnej może ograniczyć rozwój kraju techniczny możliwości i podnieść koszty nakładów wymagających dużej technologii w procesie produkcyjnym.

Reżim praw własności intelektualnej może ograniczyć rozwój kraju techniczny możliwości i podnieść koszty nakładów wymagających dużej technologii w procesie produkcyjnym.”>

Tryb Zalecane może być zastosowanie silnego systemu praw własności intelektualnej w celu rozróżnienia w zależności od poziomu ekonomicznego i techniczny rozwój.

Byłoby możliwe zapewnienie preferencyjnych tryb dla tych przetargów, które przyczyniają się do zwiększenia popytu na produkty lokalne techniczny innowacje lub badania i rozwój.

Traktowanie mogłoby zostać przyznane ofertom, które przyczyniły się do zwiększenia popytu na produkty lokalne techniczny doskonalenie lub prace badawczo-rozwojowe.”>

Kierując się tym celem, Unia Europejska w to wierzy tryb kontrole Konwencji o broni chemicznej muszą uwzględniać nowe informacje naukowe, techniczny i postęp przemysłowy w chemii.

Mając to na uwadze, Unia Europejska uważa, że weryfikacja reżim Konwencji o broni chemicznej musi uwzględniać nowe osiągnięcia naukowe, techniczny oraz rozwój przemysłu w dziedzinie chemii.

System Konwencji o broni chemicznej musi uwzględniać nowe osiągnięcia naukowe, techniczny oraz rozwój przemysłu w dziedzinie chemii.”>

Międzynarodowy tryb w tym obszarze należy stale doskonalić, uwzględniając nowe techniczny i osiągnięć społeczno-gospodarczych oraz zgodnie z zasadą wspólnej, choć zróżnicowanej odpowiedzialności.

Międzynarodowy reżim w tej kwestii powinna stale ewoluować w odpowiedzi na techniczny i rozwoju społeczno-gospodarczego oraz w oparciu o wspólną, choć zróżnicowaną odpowiedzialność.

Reżim w tej kwestii powinien stale ewoluować w odpowiedzi na techniczny i rozwoju społeczno-gospodarczego oraz w oparciu o wspólną, choć zróżnicowaną odpowiedzialność.”>

Słaby tryb IPR wykorzystano jako narzędzie umożliwiające uzyskanie dostępu do technologii zagranicznych i rozwijanie ich metodami inżynierii odwrotnej, poszerzając w ten sposób krajowe technologie techniczny potencjał.

Taka pokusa istnieje, wpływa na różne stany i tak czy inaczej ta pokusa i te techniczny możliwości, które w pewnym sensie mogą być postrzegane jako uzasadnione, podważają tryb nieproliferacja.

Ta pokusa istnieje, dotyka różnych państw i w ten czy inny sposób także on i te techniczny wydarzenia – które w pewnym sensie można uznać za uzasadnione – niszczą nieproliferację reżim .

Rozwój technologiczny – który w pewnym sensie można uznać za uzasadniony – burzy nieproliferację reżim.">

Jednakże oprócz ogólnego obowiązku państw dotyczącego stosowania w dobrej wierze zasad przyjętych na zasadzie suwerenności, tryb kontrole na podstawie techniczny osiągnięcia prędzej czy później pozwolą na wykrycie ewentualnych naruszeń umowy.

Jednakże poza ogólnym zobowiązaniem państw do działania w dobrej wierze przy stosowaniu zasad przyjętych w sposób suwerenny, weryfikacja reżim które skorzystały na rozwoju technologie pewnego dnia wykryje jakiekolwiek naruszenie traktatu.

Reżim, który skorzystał na rozwoju technologie pewnego dnia wykryje jakiekolwiek naruszenie traktatu.”>

W szczególności MAEA musi ustanowić niezawodny i elastyczny system tryb gwarancje, biorąc pod uwagę wszystkie informacje dostępne inspektorom, w oparciu o adaptacyjne rozwiązania międzynarodowe techniczny podstawę do tworzenia ulepszonych zabezpieczeń.

Fizyko-chemiczne podstawy technologii szkła i ceramiki szklanej Klasyfikacja pieców i główne technologiczne parametry eksploatacyjne

Fizyko-chemiczne podstawy technologii szkła i ceramiki szklanej Klasyfikacja pieców i główne technologiczne parametry eksploatacyjne Symbole w różnych obwodach elektrycznych

Symbole w różnych obwodach elektrycznych Jak wybrać towary dla turystyki i biwakowania

Jak wybrać towary dla turystyki i biwakowania