Wykonywanie płytek drukowanych za pomocą żelazka i drukarki laserowej. Bezpośredni druk atramentowy szablonu PCB.

Drukujemy tablicę.

Tak, tak, zgadza się – drukujemy.

Teraz porozmawiamy o tym, jak zrobić dobrą płytkę drukowaną za pomocą drukarka laserowa i żelazo. Ogólnie rzecz biorąc, porozmawiajmy o obecnie modnej technologii wytwarzania żelaza laserowego płytki drukowane.

Technologia, jak się okazało, jest nie tylko modna, ale także bardzo wygodna i prosta. Aby połączyć przyjemne z pożytecznym, a nie robić jakąś abstrakcyjną tablicę, weźmy jako przykład obwód z naszej strony. Zrobimy dla niej tablicę.

Po pierwsze, czego potrzebujemy?

1.

Oczywiście folia z włókna szklanego – jednostronna czy dwustronna, to nie ma znaczenia. Teraz nie ma z tym żadnych problemów - można go kupić w każdym sklepie z częściami do radia lub na rynku.

2.

Dowolny magazyn na błyszczącym papierze.

3.

Narzędziem do cięcia płytek PCB jest najlepiej przecinarka wykonana z brzeszczotu do metalu.

4.

Papier ścierny o zerowym ziarnie lub sztywna gąbka do czyszczenia naczyń wykonanych z drutu stalowego.

5.

Z chemii: alkohol, aceton lub rozpuszczalnik, płynny topnik lutowniczy, chlorek żelaza.

6.

I oczywiście komputer, drukarka laserowa, lutownica, dobre oświetlenie i dużo cierpliwości.

Wygląda na to, że to wszystko.

Naturalnie musimy zacząć od zaprojektowania tej właśnie deski.

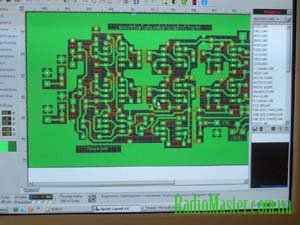

Istnieje ogromna różnorodność programów zajmujących się śledzeniem (tj. trasowaniem ścieżek) płytek drukowanych w trybie ręcznym i automatycznym. Osobiście na razie zdecydowałem się na program DipTrace krajowy producent. Pozwala rysować nie tylko tablice, ale także schematy obwodów i biblioteki komponentów elektronicznych. Ale teraz interesują nas tylko deski.

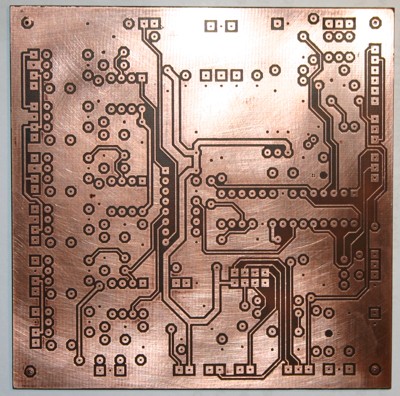

Tak wygląda ten program i tak wygląda w nim gotowy rysunek płytki.

Cóż, następnie przechodzimy bezpośrednio do procesu produkcyjnego i aby się w nim nie pomylić, przejdziemy małymi krokami, a więc:

Musimy wydrukować rysunek płytki na drukarce laserowej. Zasadniczo możesz użyć drukarki atramentowej, ale w tym przypadku będziesz musiał to zrobić kserokopia rysunku i już z niego korzystaj. Pomysł jest prosty – potrzebny jest nam wydruk rysunku na papierze wykonanym z toneru (pudru), którego używa się w drukarkach laserowych czy kopiarkach. Potrzebujemy papieru błyszczącego - najczęściej wykorzystuje się go w czasopismach komputerowych lub różnych broszurach reklamowych. Korzystałam z pisma, które bardzo lubię i szanuję za treść, a teraz także za jakość papieru, na którym jest wydrukowane.

Nie trzeba niczego czyścić – po prostu wyrywamy stronę i drukujemy nasz rysunek bezpośrednio na tekście źródłowym.

Wydrukuj kilka kopii na raz – może się przydać.

Wydrukowaliśmy, więc idziemy dalej.

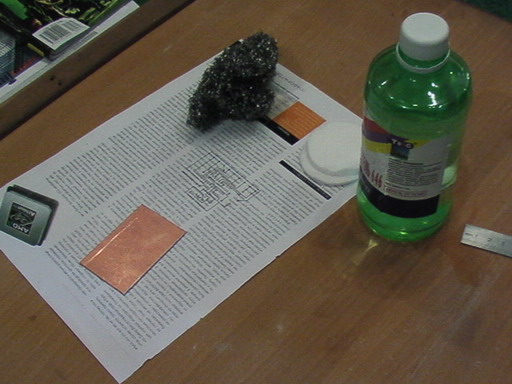

Odcinamy kawałek PCB do potrzebnego nam rozmiaru, przygotowujemy papier ścierny (gąbkę) i aceton za pomocą kawałka waty lub płatków kosmetycznych.

Bierzemy kawałek papieru ściernego lub gąbki i zaczynamy pocierać nasz przedmiot od strony folii. Nie trzeba być szczególnie gorliwym, ale mimo to powierzchnia powinna stać się gładka i jasno błyszcząca, a nie matowa jak poprzednio. Następnie weź kawałek waty, zanurz go w acetonie lub rozpuszczalniku i przetrzyj świeżo oczyszczoną folię.

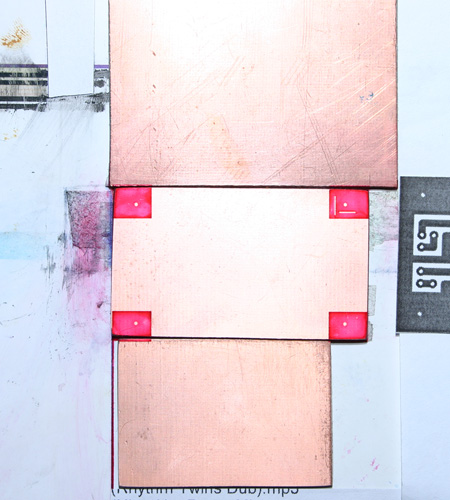

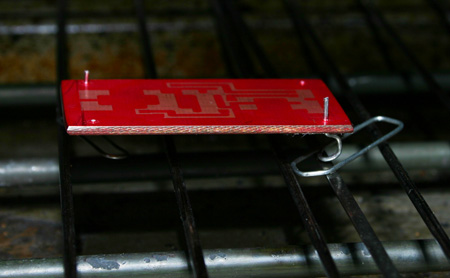

Powinno to wyglądać mniej więcej tak:

Muszę powiedzieć, że po przetarciu przedmiotu acetonem w żadnym wypadku nie należy chwytać folii palcami - tylko za krawędzie, a najlepiej nawet dwoma palcami w rogach. W przeciwnym razie konieczne będzie ponowne przetarcie folii acetonem.

Przejdźmy do następnego kroku.

Przed wykonaniem tego kroku przeczytaj cały opis.

Zatem z arkusza, na którym wydrukowany jest rysunek tablicy, wycinamy kawałek bezpośrednio z rysunkiem, pozostawiając dość duże marginesy wzdłuż krawędzi. Następnie ostrożnie kładziemy nasz blank na rysunek (oczywiście z folią do wydrukowanych ścieżek), owijamy pola i mocujemy je np. taśmą maskującą.

Powinieneś otrzymać taką kopertę:

Zrobione? Świetnie, przejdźmy do najważniejszego kroku – prasowania.

Weźmy więc żelazko - absolutnie dowolne.

Tefal, Bosch, Białoruska Fabryka Ciągników, z parowcem, bez parowca. Nie ma znaczenia.

Ustawiamy regulator temperatury na maksimum (jeśli na żelazku masz zapisane nazwy tkanin, to „len”). Umieść żelazko na przygotowanej kopercie.

Kopertę należy oczywiście ułożyć taśmą do dołu. Zaczynamy delikatnie prasować. Jest to najbardziej subtelna część całej procedury i nie można się jej nauczyć inaczej niż na podstawie własnego doświadczenia. Nacisk na żelazko nie powinien być mocny – w przeciwnym razie toner będzie się rozpływał i rozmazywał na folii, ale też nie słaby – w przeciwnym razie toner nie będzie dobrze przylegał do przedmiotu obrabianego. Krótko mówiąc, mamy tu szerokie pole do eksperymentów. W każdym razie cała powierzchnia przyszłej deski musi być równomiernie ogrzana i Specjalna uwaga zwracaj uwagę na krawędzie – istnieje największe ryzyko przegrzania i późniejszego łuszczenia się tonera. To samo dotyczy czasu nagrzewania, chociaż jest to łatwiejsze.

W przybliżeniu stopień gotowości można określić na podstawie zażółcenia papieru i pojawienia się na nim konturów ścieżek.

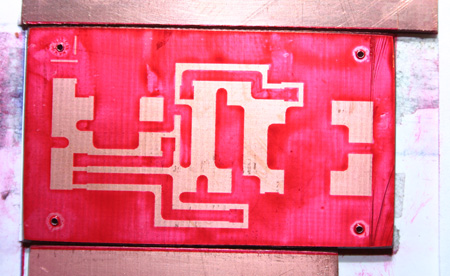

To prawie jak na zdjęciu.

No cóż, powiedzmy, że zdecydowaliśmy, że wszystko jest gotowe. Wyłącz żelazko i pozostaw deskę na około 10 minut do wystygnięcia. Wlej wodę do odpowiedniego pojemnika. Temperatura wody powinna być taka, aby ledwo można było w niej utrzymać rękę. Cóż, wrzucamy tam nasz schłodzony preparat.

To tyle, chodźmy zapalić, napić się herbaty, pogonić kota – cokolwiek przez 15 minut. Można mieć nawet 20. Przy okazji można zostawić wodę włączoną, żeby nie wystygła.

Wracamy i zaczynamy ostrożnie oddzielać papier od przedmiotu obrabianego. Bardzo ostrożnie i powoli. Pozostałe skrawki rozwałkuj palcami. W żadnym wypadku nie należy skrobać deski pazurami, lecz delikatnie opuszkami palców oczyścić folię z zakleszczonego papieru. Następnie uzbrajamy się w suszarkę do włosów i suszymy, suszymy, suszymy. W rzeczywistości nie zajmuje to dużo czasu, ponieważ wysycha w ciągu zaledwie minuty lub dwóch.

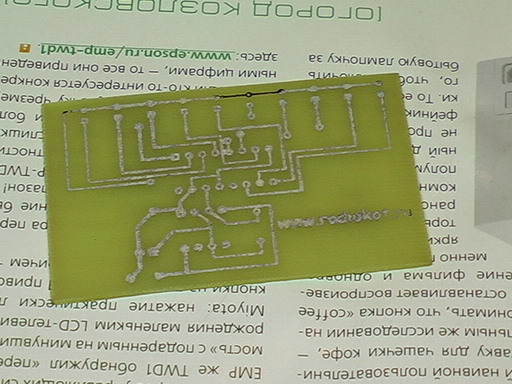

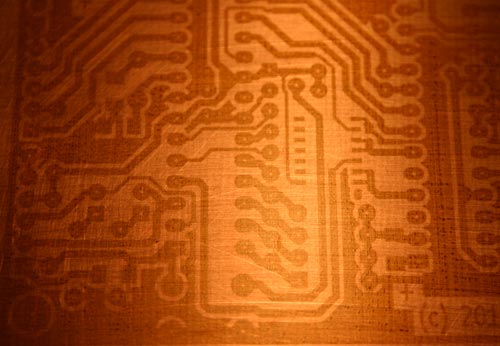

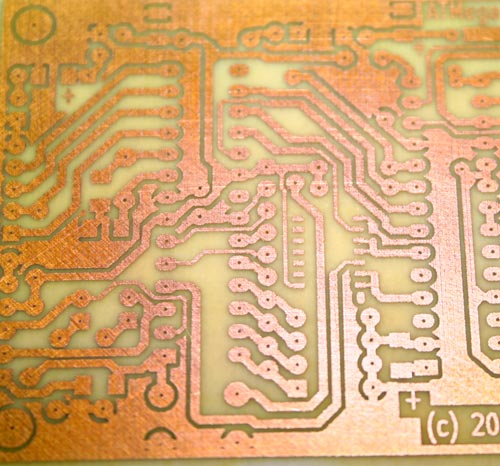

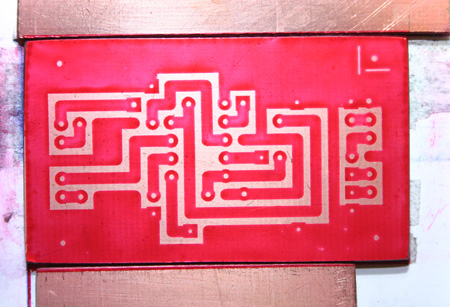

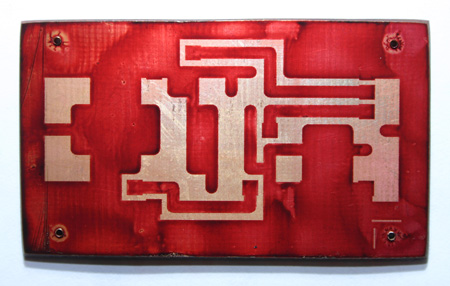

No i ostatecznie wyszło nam coś takiego:

Uch. Odetchnęliśmy i przeszliśmy do następnego kroku.

Na tym etapie musimy wytrawić deskę – czyli usunąć z obrabianego przedmiotu całą zbędną folię, tak aby pozostały tylko narysowane przez nas ślady.

Dlaczego warto stosować chlorek żelaza? Sprzedawany jest w puszkach – jest to taka pasta w kolorze rdzy i strasznie obrzydliwie pachnie. Rozcieńcza się ciepłą wodą.

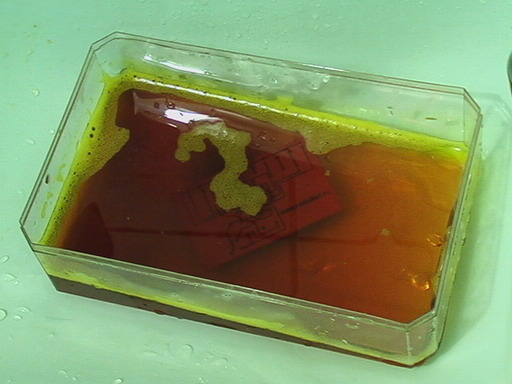

Rozcieńczamy około 100 gramów chlorku żelaza na 100 gramów wody. Możesz użyć mniej wody - najważniejsze jest to, że rozwiązanie całkowicie pokrywa nasz przedmiot. Rozpuszczamy więc żelazo w wodzie, dokładnie mieszamy i wrzucamy do niego przyszłą deskę - teraz nie minie dużo czasu, zanim pozostanie przedmiotem obrabianym.

Mieszanie roztworu podczas procesu trawienia nie jest szkodliwe - czy to poprzez mieszanie go niemetalowym prętem, czy też poprzez kołysanie wanny na boki. Ponownie możesz spuścić ciepłą wodę pod dno wanny, aby roztwór nie wystygł. Czas trawienia zależy od wielkości płyty i stężenia roztworu. Zwykle około 20 minut. Jeśli w tym czasie płyta nie zostanie wytrawiona, oznacza to, że stężenie chlorku żelaza jest niewystarczające i warto dodać go więcej.

Przy okazji! Czy wiesz, że zużyty chlorek żelaza można odzyskać? Jeśli udusi Cię duża, zielona ropucha, zużyty roztwór można wykorzystać ponownie. Aby to zrobić, musisz go przywrócić - to znaczy usunąć z roztworu całą miedź, którą pochłonęła z płytki drukowanej. Spójrz na zdjęcie

Połowa tego gwoździa znajdowała się w zużytym roztworze chlorku żelaza. Tak więc, jeśli dodasz garść gwoździ, cała miedź zawarta w roztworze zostanie na nich osadzona. Charakterystyczne jest to, że cechy konsumenckie paznokci w ogóle nie ucierpią z tego powodu.

Wróćmy jednak do naszych owiec. A raczej do naszej prawie gotowej deski. Jest już otruta.

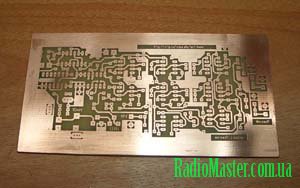

Teraz dokładnie go myjemy, suszymy i oto co się stało:

Teraz ponownie bierzemy watę, zanurzamy ją w acetonie i usuwamy cały toner, który teraz zakrywa ślady na tablicy.

Cóż, prawie wszystko jest gotowe - pozostaje ostatni krok.

No cóż, teraz pozostaje tylko wywiercić otwory na elementy i ocynować tory – czyli pokryć je cienką warstwą lutu. Wiercimy, wiesz, wiertłem.

Użyłem wiertła o średnicy 0,9 mm, które Wam polecam, o ile oczywiście nie macie na desce dużych części. Ogólnie rzecz biorąc, średnicę pinów należy wziąć pod uwagę na etapie projektowania płytki drukowanej, aby nie ugryźć łokci i nie przerabiać wszystkiego później.

Jeśli chodzi o cynowanie, wszystko jest dość proste - deskę pokrywamy dowolnym płynnym topnikiem - najprostszy to 30% roztwór kalafonii w alkoholu. Rozgrzewamy lutownicę i bierzemy grot minimalna ilość lutować, zaczynamy przesuwać go po torach planszy. Następnie przecieramy płytkę alkoholem, aby usunąć nadmiar topnika.

To powinno wyglądać tak:

Cóż, to wszystko.

Mamy taką cudowną deskę - to żaden wstyd złożyć na niej coś dobrego.

Powodzenia wszystkim.

Pytania w .

PS

Chciałbym prosić o przebaczenie towarzyszy Golubickiego i Kozłowskiego – wspaniałych autorów ww. „Komputer” za takie niewłaściwe użycie ich artykułów.

Sam rozumiesz, czego nie zrobisz dla sztuki.

Identyfikator: 585

|

Co sądzisz o tym artykule? |

Ostatnio szukałem sposobów na ułatwienie produkcji płytek PCB. Około rok temu natknąłem się na ciekawą stronę opisującą proces modyfikacji drukarki atramentowej Epson do druku na grubych materiałach m.in. na miedzianym tekstolicie. W artykule opisana była modyfikacja drukarki Epson C84, ja jednak posiadałem drukarkę Epson C86, ale ponieważ... Myślę, że mechanika drukarek Epson jest podobna dla wszystkich, więc zdecydowałem się spróbować zmodernizować moją drukarkę.

W tym artykule postaram się jak najdokładniej opisać, krok po kroku, proces modernizacji drukarki do druku na płytce drukowanej miedziowanej.

Niezbędne materiały:

- Cóż, oczywiście będziesz potrzebować samej drukarki z rodziny Epson C80.

- blacha z aluminium lub stali

- zszywki, śruby, nakrętki, podkładki

- mały kawałek sklejki

- żywica epoksydowa lub superklej

- tusz (więcej o tym później)

Narzędzia:

- szlifierka (Dremel itp.) z tarczą tnącą (możesz spróbować z małą małpką)

- różne śrubokręty, klucze, sześciokąty

- wiertarka

- pistolet na gorące powietrze

Krok 1. Zdemontuj drukarkę

Pierwszą rzeczą, którą zrobiłem, było wyjęcie tylnej tacy wyjściowej papieru. Następnie należy zdjąć przednią tacę, panele boczne, a następnie korpus główny.

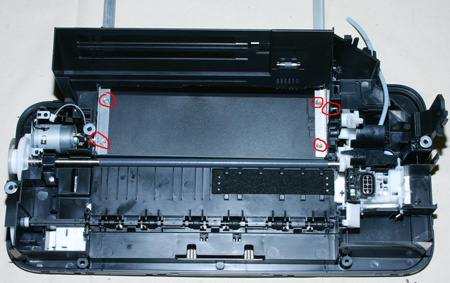

Poniższe zdjęcia przedstawiają szczegółowy proces demontażu drukarki:

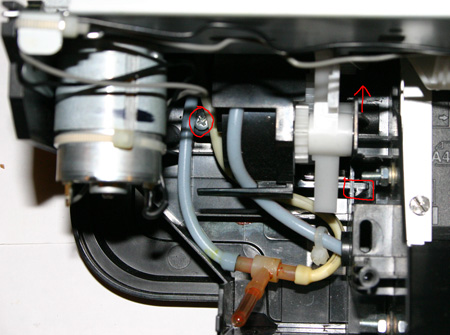

Krok 2. Wyjmij wewnętrzne części drukarki

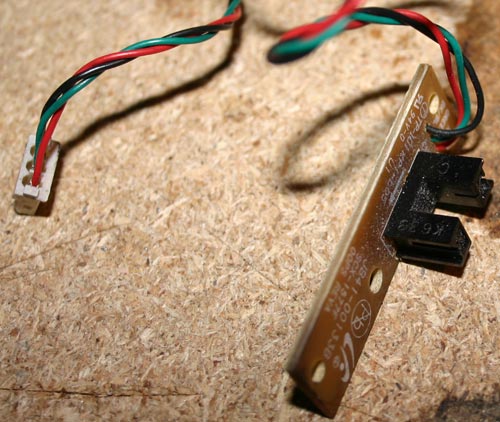

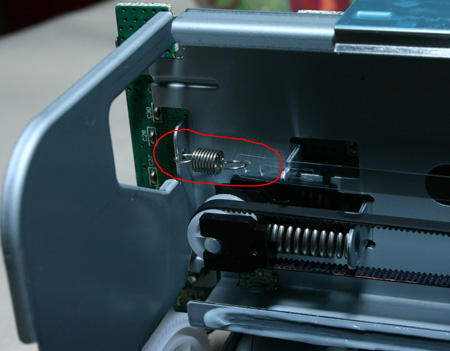

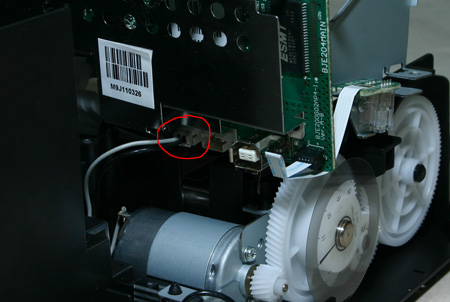

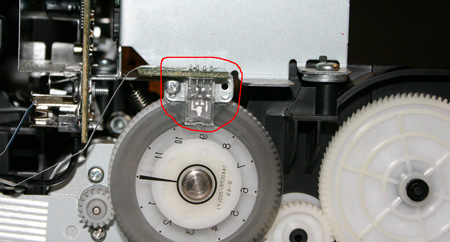

Po zdjęciu korpusu drukarki konieczne jest wymontowanie niektórych wewnętrznych części drukarki. Najpierw musisz usunąć czujnik podawania papieru. Będziemy go potrzebować później, więc nie uszkadzaj go podczas usuwania.

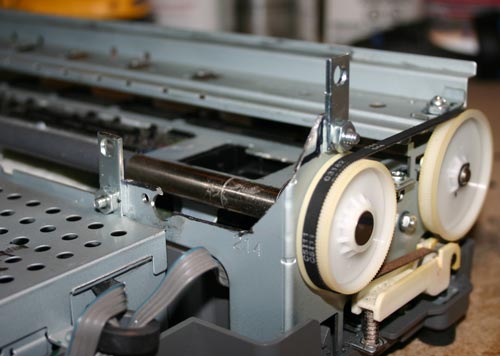

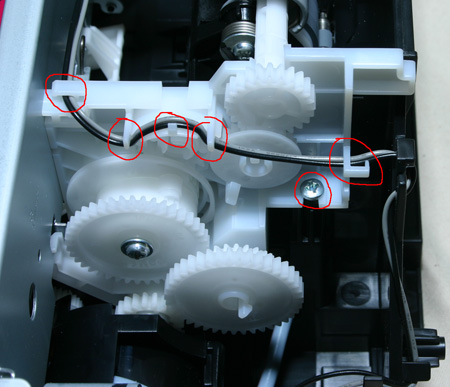

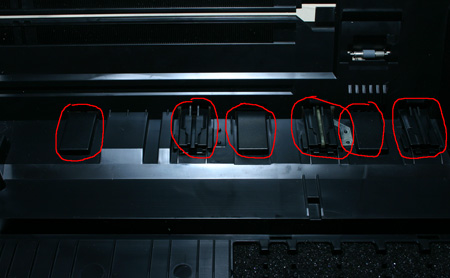

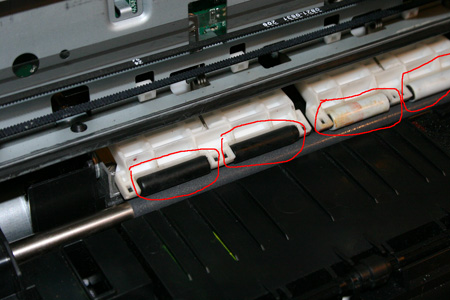

Następnie należy zdemontować centralne rolki dociskowe, gdyż mogą zakłócać zasilanie płytki drukowanej. Zasadniczo rolki boczne można również zdemontować.

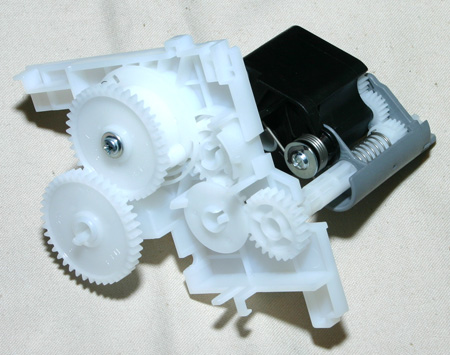

Na koniec należy zdemontować mechanizm czyszczący głowicę drukującą. Mechanizm trzyma się za pomocą zatrzasków i można go bardzo łatwo wyjąć, jednak przy zdejmowaniu należy zachować szczególną ostrożność, ponieważ pasują do niego różne rurki.

Demontaż drukarki został zakończony. Teraz zacznijmy to „podnosić”.

Krok 3: Zdejmowanie platformy głowicy drukującej

Rozpoczynamy proces modernizacji drukarki. Praca wymaga dokładności i stosowania sprzętu ochronnego (trzeba chronić oczy!).

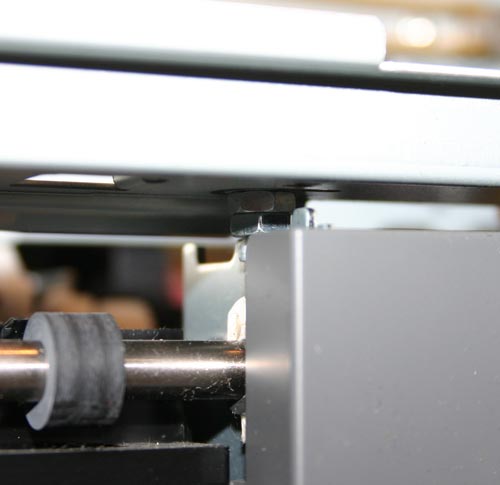

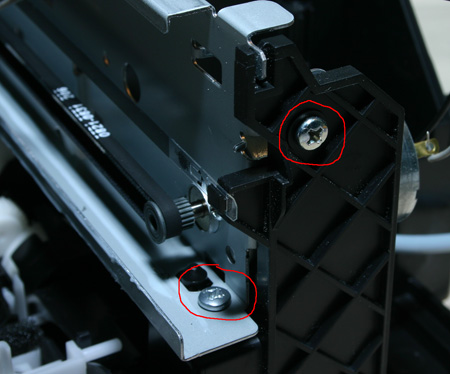

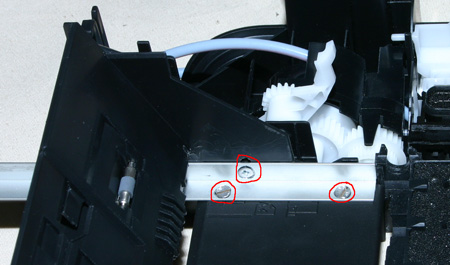

Najpierw należy odkręcić szynę, która jest mocowana za pomocą dwóch śrub (patrz zdjęcie powyżej). Odkręcony? Odkładamy to na bok, będzie nam potrzebne później.

Teraz zwróć uwagę na 2 śruby w pobliżu mechanizmu czyszczenia głowicy. Odkręcamy je również. Jednak po lewej stronie robi się to nieco inaczej, tam elementy złączne można odciąć.

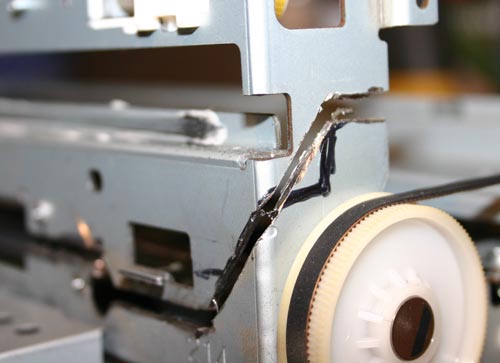

Aby zdjąć całą platformę z głowicą, najpierw dokładnie wszystko sprawdź i zaznacz markerem miejsca, w których będziesz musiał przeciąć metal. A następnie ostrożnie przetnij metal za pomocą szlifierki ręcznej (Dremel itp.)

Krok 4: Wyczyść głowicę drukującą

Ten krok jest opcjonalny, ale ponieważ drukarka została całkowicie zdemontowana, lepiej od razu wyczyścić głowicę drukującą. Co więcej, nie ma w tym nic skomplikowanego. W tym celu użyłem zwykłych wkładek do uszu i środka do czyszczenia szyb.

Krok 5: Zainstaluj platformę głowicy drukującej. Część 1

Po rozebraniu i wyczyszczeniu wszystkiego przyszedł czas na montaż drukarki, uwzględniając wymagany odstęp do druku na PCB. Lub, jak mówią jeeperzy, „podnoszenie” (czyli podnoszenie). Wysokość podnoszenia zależy całkowicie od materiału, na którym będziesz drukować. W mojej modyfikacji drukarki planowałem zastosować podajnik materiału stalowego z dołączoną do niego płytką PCB. Grubość platformy do podawania materiału (stal) wynosiła 1,5 mm, grubość folii PCB, z której zwykle robiłem płytki, również wynosiła 1,5 mm. Uznałem jednak, że główka nie powinna mocno dociskać materiału i dlatego wybrałem wielkość szczeliny około 9 mm. Co więcej, czasami drukuję na dwustronnej płytce drukowanej, która jest nieco grubsza niż jednostronna.

Aby łatwiej było mi kontrolować poziom uniesienia, zdecydowałem się na zastosowanie podkładek i nakrętek, których grubość mierzyłem suwmiarką. Kupiłem też do nich kilka długich śrub i nakrętek. Zacząłem od przedniego systemu podawania.

Krok 6: Zainstaluj platformę głowicy drukującej. Część 2

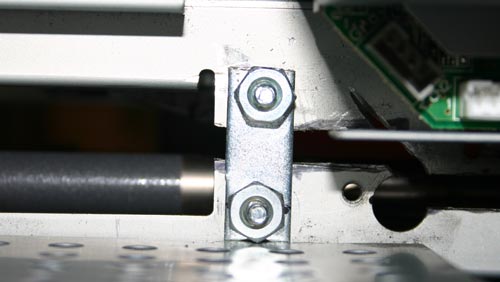

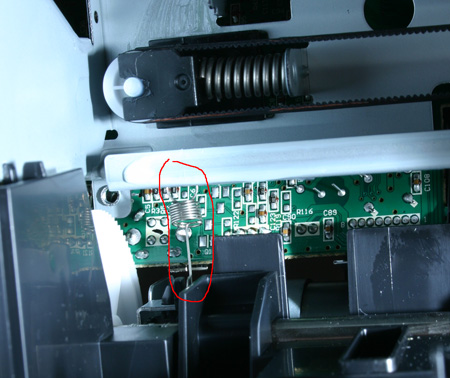

Przed montażem platformy głowicy drukującej należy wykonać małe zworki. Zrobiłem je z narożników, które przeciąłem na 2 części (patrz zdjęcie powyżej). Można je oczywiście zrobić samodzielnie.

Następnie zaznaczyłem otwory do wiercenia w drukarce. Dolne otwory są bardzo łatwe do zaznaczenia i wywiercenia. Następnie natychmiast przykręciłem wsporniki na swoje miejsce.

Następnym krokiem jest zaznaczenie i wywiercenie górnych otworów w platformie, co jest nieco trudniejsze, ponieważ wszystko powinno być na tym samym poziomie. W tym celu umieściłem parę nakrętek w miejscach łączenia platformy z podstawą drukarki. Korzystając z poziomu, upewnij się, że platforma jest wypoziomowana. Zaznaczamy otwory, wiercimy i dokręcamy śrubami.

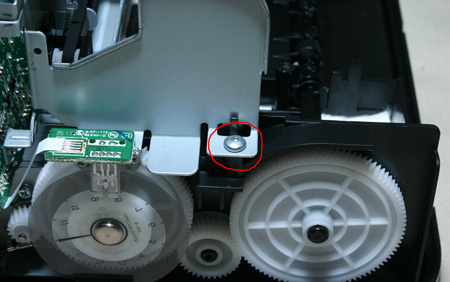

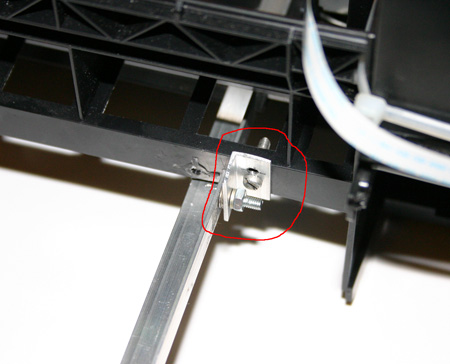

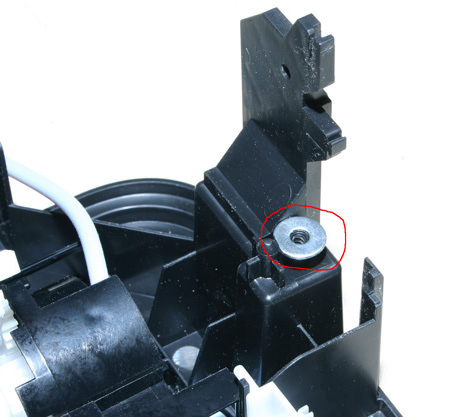

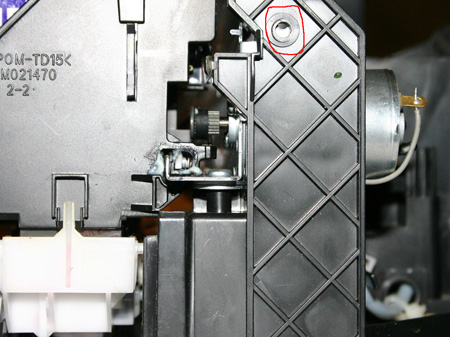

Krok 7. „Podnoszenie” mechanizmu czyszczącego głowicę drukującą

Kiedy drukarka zakończy drukowanie, głowica „parkuje” w mechanizmie czyszczącym głowicę, gdzie czyszczone są dysze głowicy, aby zapobiec ich wysychaniu i zatykaniu. Ten mechanizm również trzeba trochę podnieść.

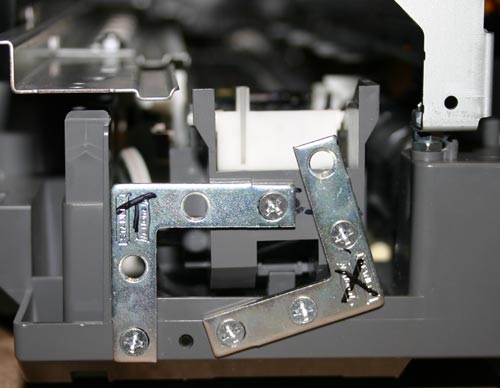

Zabezpieczyłem ten mechanizm za pomocą dwóch narożników (patrz zdjęcie powyżej).

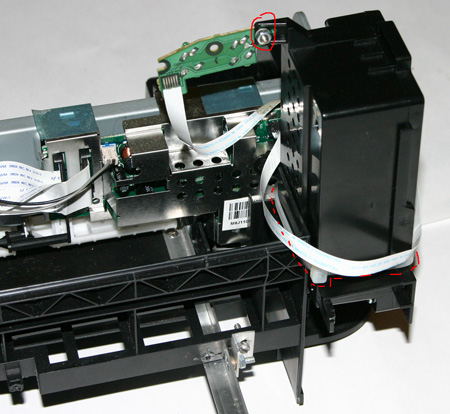

Krok 8: System podawania

Na tym etapie rozważymy proces produkcji układu podawania i instalacji czujnika podawania materiału.

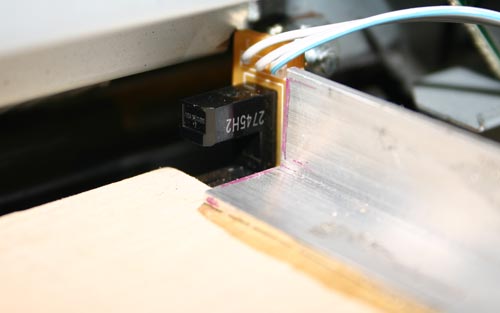

Podczas projektowania układu podawania pierwszym wyzwaniem była instalacja czujnika podawania materiału. Bez tego czujnika drukarka by nie działała, tylko gdzie i jak go zamontować? Kiedy papier przechodzi przez drukarkę, czujnik ten informuje sterownik drukarki o przejściu papieru na początek i na podstawie tych danych drukarka oblicza dokładne położenie papieru. Czujnik zasilania to konwencjonalny fotosensor z diodą emitującą. Kiedy przechodzi papier (w naszym przypadku materiał), wiązka w czujniku zostaje przerwana.

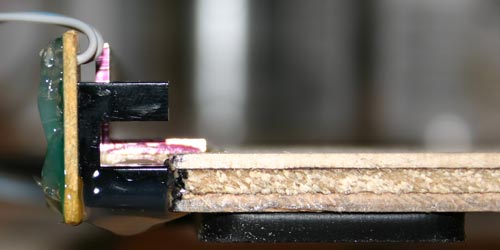

W przypadku czujnika i układu podawania zdecydowałem się zrobić platformę ze sklejki.

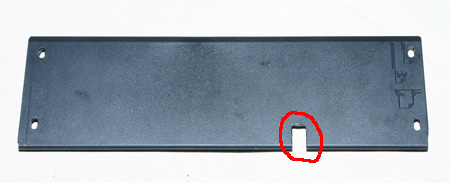

Jak widać na powyższym zdjęciu skleiłem ze sobą kilka warstw sklejki, tak aby pasza zlicowała się z drukarką. W odległym rogu platformy przymocowałem czujnik podawania, przez który będzie przepływał materiał. W sklejce zrobiłem małe wycięcie w celu umieszczenia czujnika.

Kolejnym zadaniem była konieczność wykonania przewodników. Do tego użyłem narożników aluminiowych, które przykleiłem do sklejki. Ważne jest, aby wszystkie kąty miały wyraźnie 90 stopni, a prowadnice były ściśle równoległe do siebie. Jako materiał zasilający użyłem blachy aluminiowej, na której zostanie umieszczona i zamocowana do druku miedziowana płytka PCB.

Arkusz zaopatrzenia materiału wykonałem z blachy aluminiowej. Starałem się, aby rozmiar arkusza był w przybliżeniu równy formatowi A4. Po poczytaniu trochę w internecie na temat działania czujnika podawania papieru i ogólnie samej drukarki dowiedziałem się, że aby drukarka działała poprawnie konieczne jest wykonanie małego wycięcia w rogu arkusza podawania materiału tak aby czujnik zostaje uruchomiony nieco później, niż rolki podające zaczynają się obracać. Długość wycięcia wynosiła około 90mm.

![]()

Po wykonaniu wszystkiego do podajnika dołączyłem zwykłą kartkę papieru, zainstalowałem wszystkie sterowniki na komputerze i wykonałem wydruk testowy na zwykłej kartce.

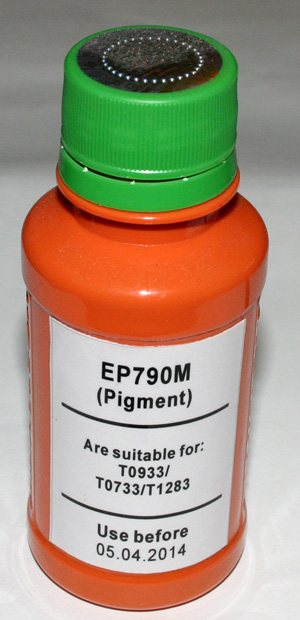

Krok 9. Napełnianie wkładu atramentowego

Ostatnia część modyfikacji drukarki poświęcona jest atramentowi. Zwykły atrament firmy Epson nie jest odporny na procesy chemiczne zachodzące podczas trawienia płytki drukowanej. Dlatego potrzebny jest specjalny atrament, nazywają się żółtym atramentem Mis Pro. Jednakże ten atrament może nie nadawać się do innych drukarek (innych niż Epson), ponieważ... można tam zastosować inne rodzaje głowic drukujących (Epson stosuje głowicę piezoelektryczną). Sklep internetowy inksupply.com oferuje dostawę do Rosji.

Oprócz tuszu kupiłem nowe wkłady, chociaż oczywiście stare można wykorzystać jeśli je dobrze umyjesz. Naturalnie do ponownego napełnienia wkładów potrzebna będzie również zwykła strzykawka. Kupiłem także specjalne urządzenie do resetowania wkładów do drukarek (niebieskie na zdjęciu).

Krok 10. Testy

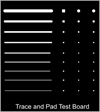

Przejdźmy teraz do testów drukowania. W programie do projektowania wykonałem kilka wykrojów do druku, ze ścieżkami o różnej grubości.

Jakość druku można ocenić na podstawie powyższych zdjęć. A poniżej filmik z drukowania:

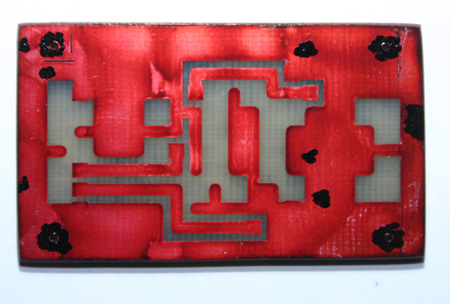

Krok 11: Wytrawianie

W przypadku płyt trawionych wytwarzanych tą metodą odpowiedni jest wyłącznie roztwór chlorku żelaza. Inne metody trawienia (siarczan miedzi, kwas solny itp.) mogą powodować korozję żółtego atramentu Mis Pro. Podczas trawienia chlorkiem żelaza lepiej jest podgrzać płytkę drukowaną za pomocą opalarki, przyspiesza to proces trawienia itp. Mniejsze „zjadanie” warstwy farby.

Temperaturę ogrzewania, proporcje i czas trawienia dobiera się eksperymentalnie.

Wszyscy radioamatorzy potrzebują płytek drukowanych.

Znam kilka sposobów na ich wykonanie. Obecnie najtańszą, ale wysokiej jakości metodą aplikacji jest nadal „żelazko”. W Internecie jest wiele takich artykułów, ale moim zdaniem mój zawiera nie tylko głupi opis, ale także zdjęcia krok po kroku. A jakość widać na zdjęciach.

Cóż, dla wszystkich zainteresowanych, nadaję;

Pierwszą rzeczą, którą musisz zrobić, to zdecydować, czy tego potrzebujesz? Potrzebować! OK, kontynuujmy.

Będziesz potrzebował dowolnego programu do śledzenia płytek drukowanych. Osobiście podoba mi się Layout 4/0.Możesz użyć dowolnego innego, najważniejsze, że da się go wydrukować na drukarce.

Teraz należy przygotować foliowy laminat z włókna szklanego (zwany dalej po prostu tekstolitem), a raczej jego powłokę foliową. Od razu ostrzegam: wyrzucaj przez okno kamienie szmerglowe, piasek rzeczny lub piasek kwarcowy, próbując uderzyć kogoś w głowę. Teraz szukamy dowolnej kompozycji kwasowej lub zasadowej w kuchni lub łazience, wystarczy wszystko, od „kometowego” po „sanitarny”. Bierzemy grubą gąbkę do naczyń i zaczynamy pocierać, aż zabłyśnie, zabieg nie jest łatwy, zwykle robię od razu duży kawałek, potem spokojnie go przechowuję. Nie potrzebujesz połysku, aby usunąć gruby brud. Teraz zanurzasz deskę w roztworze chlorku żelaza o najwyższym możliwym stężeniu na 10-30 sekund, wyciągasz i ponownie płuczesz pod bieżącą wodą. Najważniejsze, aby nie pozostawić odcisków palców, dlatego trzymaj się ściśle krawędzi planszy

W każdym innym scenariuszu powinieneś być w stanie przeczytać powoli 3 razy to, co napisano powyżej.

Teraz drukujemy arkusz na drukarce laserowej, z Twoją tablicą, nie zapominając o jej odwróceniu. Papier, przeczytałam w sieci mnóstwo artykułów na temat papieru, zarówno z tapet samoprzylepnych, jak i z drukarki oraz z magazynu Play Boy.” No cóż, możesz to złamać, jeśli jesteś głupi! Nie chcę tworzyć tajemniczości; papier powinien być wypolerowany i cienki; wykorzystuję go do czytania publikacji wędkarskich; widok ryb i natury działa na mnie uspokajająco i nic więcej. Drukuję na dowolnej drukarce, mam tanią Samsunga (tańszej po prostu nie mogłem znaleźć). Przyklejam stempel możliwie najciemniejszy i ruszamy. Głównym wymaganiem nie jest „zabity” nabój. Jeśli się „rozbierze”, możesz zapomnieć o wszystkim o deskach. Cóż, tutaj bierzemy wydrukowaną stronę i łączymy ją z naszym wysuszonym blankietem. Jeśli do tego momentu udało mu się przyciemnić do niebieskawego koloru, to masz niesamowite szczęście - jest to proces utleniania, a jego katalizatorem jest światło słoneczne, a raczej część jego widma, ta opcja jest idealna do wysokiej jakości rysunku pomimo „ciemny wygląd”. Ogólnie rzecz biorąc, gdy potrzebne są drogi do montażu SMD, specjalnie kładę przedmiot po „chlorku żelaza” na parapecie przy słonecznej pogodzie, zajmuje to około 10 minut, no cóż, przy pochmurnej pogodzie godzinę, ale arkusze można przygotować w wyprzedzaj i przechowuj je w torbie, przycinając je do wymaganego rozmiaru, nie zapominając o tym, aby nie zakopywać rąk (wcale nie dziewczyna).

No dobrze, wróćmy do prześcieradła, odetnijmy je, zostawiając margines na „taśmę klejącą”, aby nie zsunęła się podczas „prasowania”. Gdzie?

Jak wszędzie na każdym rynku budowlanym. Każdy inny się roztopi, rujnując nastrój żelaznej deski. Naprawili tak jak na zdjęciu, brawo!

Teraz przygotujmy żelazko. No nie, tak pisałem, po prostu włączamy i czekamy, aż kontrolka zgaśnie po raz pierwszy, czyli termostat zadziała. W internecie piszą o żelazku domowym bez dziur czy czymś innym. NONSENS!!! Kapitalny nonsens. Weź taki, który ci się podoba lub masz. Miałem domowe (spaliło się), musiałem żonie kupić nowe żelazko, a sam stałem się posiadaczem importowanego z otworami na parę, ale było stare.

Prasuję je już od roku i nie widzę różnicy. Ustawiam „Len” na termostacie i ruszam dalej.

Bierzemy deskę i prasujemy ją na papierze, rozgrzewając ją dla mnie, na deskę o wymiarach 10 cm na 10 cm wystarczy mniej niż 1 minuta. Oto subtelny punkt: żelazko należy mocno docisnąć do deski, a nie do dłoni. A tekstolit musi być gładki. Od razu zobaczysz pojawiające się ścieżki (potrzebny jest do tego cienki papier), oznacza to, że proces przebiega prawidłowo, ponieważ wszystkie drogi stają się widoczne równomiernie, wyjmij żelazko i poczekaj, aż deska ostygnie, a stół się wypali od włączonego zapomnianego żelazka.

Czy czekałeś? Czy płyta osiągnęła temperaturę pokojową? Wszyscy przechodzimy do procedur wodnych. Przesuwamy deskę w takiej formie, w jakiej jest pod kranem z gorącą wodą i puszczamy strumień jak najgorętszej wody, odczekujemy około 20 minut nerwowo popijając piwo i paląc papierosa.

Jeśli się pospieszysz, będziesz musiał przejść do akapitu 2, który prawdopodobnie ci się spodoba, więc najpierw przytrzymaj go przez 40-50 minut, aż zrozumiesz proces. Papier pokrył się nierównościami i stał się półprzezroczysty!

Brawo!!! Teraz, trzymając go za brzeg, oderwij papier, nie ma problemu, jeśli odklei się nierównomiernie i pozostanie warstwa, to normalne. Teraz cierpliwość i uwaga. Trzeba bardzo ostrożnie „zrolować” go palcem od powierzchni, niczym ulubiony gnojek (wszyscy pamiętali swoje zasmarkane dzieciństwo). Wszystko zwinięte! Hihi.

Teraz możesz ostrożnie przesuwać chropowatą stronę biszkoptu bezpośrednio po powierzchni rysunku, powtarzam ostrożnie 3-5 obrotów bez większego nacisku. Teraz zacznijmy rozwiązywać problemy z naszym rysunkiem! Co to jest wykrywanie defektów?

To szukanie i identyfikacja usterek, nikt nie zrozumiał, zamknął stronę i opuścił portal do lepszych czasów. Szybko wszystko suszymy, niektórzy suszarką do włosów, inni biegając po pokoju i machając płytką drukowaną w rękach. Wszystkie czarne ścieżki zostaną pokryte białą powłoką, jest to normalne. Przyglądamy się uważnie, aby biała powłoka nie wpadła między ślady, gdzie pozostaje, i czyścimy ją igłą do szycia. Zdarza się, że tor nie wychodzi lub na dużej powierzchni powstają „luki”, które należy zamalować trwałym markerem do płytek drukowanych. Cała plansza jest gotowa do procesu „trawienia”; spójrz jeszcze raz na swojego potwora; masz to na sumieniu! Zatruwamy!

Zatruwam roztworem chlorku żelaza 1 do 1,5 wagowo (1,5 wody), innych stężeń nawet nie rozpoznaję. Jeśli tablica jest mała, a jesteś początkującym entuzjastą radia z ograniczonym budżetem, możesz ją rozcieńczyć w szklanym słoju, chwytając krawędź pęsetą i lekko mieszając roztwór z tablicą, wytrawić przez 5 minut, umyć wysuszyć, zmyć warstwę ochronną tą samą grubą gąbką, aż zabłyśnie, albo acetonem, ale to gorzej i ostatnią rzeczą papier ścierny, wiercić, składać, nie działa, wyrzucić przez okno, wziąć program do rysowania płytek drukowanych………. !

1. Przygotowując deskę po kąpieli w chlorku żelaza, w żadnym wypadku nie należy dotykać folii rękami. Jak to trzymać? Siłą myśli, oczywiście.

2. Używamy dowolnego papieru, najważniejsze jest cienkie i wypolerowane (dowolny tani magazyn)

3. Każde żelazko z działającym termostatem będzie nam odpowiadać.

4. Lepiej mieć pod ręką specjalny pisak do płytek drukowanych.

5. Wymagany jest mocny, ciepły roztwór chlorku żelaza. (Toner nie jest kwasoodporny)

6. W każdym sklepie do mycia naczyń sprzedawana jest gruba gąbka, z jednej strony guma piankowa, z drugiej grube włókno o chaotycznej strukturze.

7. Proste ramiona są koniecznością.

8. Granica tej metody wynosi 0,125, nie sądzę, że będzie to 0,065, ale trochę później.

Dziękuję wszystkim i życzę powodzenia.

Pozdrawiam, Wilkołak. ()

18 września 2004.

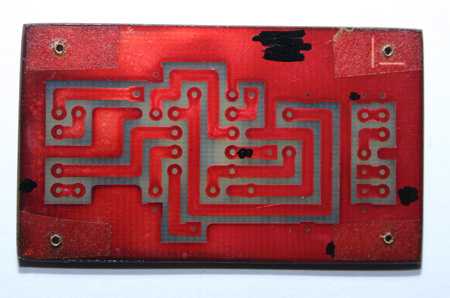

Na wyjściu z całym mięsem mielonym jakie mamy!

Strona „Drukuj”.

Strona szczegółów.

Stary przepis na toner do drukarki laserowej do produkcji płytek drukowanych. Weź wysuszone serce ropuchy,

wlać wywar z korzeni jałowca,

dodaj popiół z czarnych piór koguta,

dwa skorpiony i ząb smoka

i odparowuje po zachodzie słońca

aż do pierwszego krzyku sowy.

Artykuł został wzięty z portalu vrtp.ru

Najprostszą, najtańszą i najskuteczniejszą metodą wytwarzania płytek drukowanych w domu jest tak zwane „żelazko laserowe” (lub LUT). Opis tej metody można łatwo znaleźć za pomocą odpowiednich słów kluczowych, więc nie będziemy się nad nią szczegółowo rozwodzić, zauważymy jedynie, że w najprostszej wersji wystarczy dostęp do drukarki laserowej i najzwyklejszego żelazka (nie rachunkowość zwykłe materiały do tablic trawiennych). Istnieją więc alternatywy Ta metoda NIE?

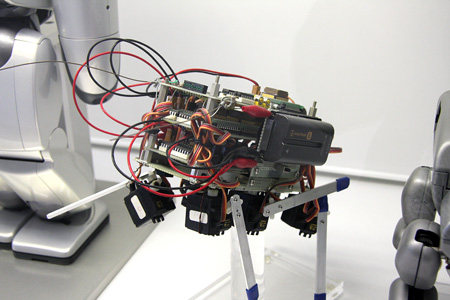

Opracowując różnorodne urządzenia elektroniczne wykorzystywane np. podczas testowania monitorów, zastosowaliśmy kilka metod montażu podzespołów elektronicznych. Jednocześnie nie zawsze używano płytek drukowanych jako takich, ponieważ przy tworzeniu prototypów i urządzeń w jednym egzemplarzu (a często okazywało się, że to jedno i drugie), z zastrzeżeniem nieuniknionych błędów i modyfikacji, często jest to bardziej opłacalne i bardziej wygodne w użyciu fabrycznie wykonane płytki stykowe, wykonujące okablowanie cienką linką w izolacji teflonowej. W podobny sposób robią to nawet najbardziej znane firmy, czego dowodem jest prototyp zabawkowego robota AIBO firmy Sony.

W sklepach stosunkowo tanie są dwustronne ocynowane, a nawet z metalizowanymi otworami i maska ochronna Na zworkach płytki stykowe są bardzo wysokiej jakości.

Należy pamiętać, że takie płytki rozwojowe umożliwiają osiągnięcie dużej gęstości upakowania bez większego wysiłku, ponieważ nie ma potrzeby martwić się o prowadzenie ścieżek przewodzących. Jednak np. przy opracowywaniu bloków mocy i przy stosowaniu elementów o niestandardowym rozstawie pinów lub ich geometrii, a także przy stosowaniu elementów do montażu powierzchniowego (czego jeszcze nie robimy) trudno jest zastosować gotowe płytki stykowe .

Jako alternatywę dla płytek stykowych zastosowaliśmy metody wycinania folii w szczelinach pomiędzy podkładkami przewodzącymi oraz wspomnianą metodę LUT. Pierwsza metoda ma zastosowanie tylko w przypadku najprostszych opcji okablowania, ale nie wymaga niczego poza ostrym nożem i linijką. Metoda LUT dawała ogólnie dobre wyniki, ale zależało mi na odrobinie różnorodności. Uznaliśmy, że sposób użycia jest zbyt pracochłonny i wymaga użycia żrących środków chemicznych, co nie zawsze jest akceptowalne w domu. Incydent pozwolił nam poznać inną metodę - metodę bezpośredniego druku atramentowego szablonu na folii z włókna szklanego (wyszukiwane słowa kluczowe język angielski— Bezpośrednio do druku atramentowego na PCB).

Metoda podzielona jest na następujące etapy:

- Prawdziwa pieczęć pigmentowany nanieś tuszem szablon PCB bezpośrednio na foliowany laminat z włókna szklanego, zwykle przy użyciu zmodyfikowanej drukarki atramentowej.

- Utwardzanie termiczne wydrukowanego szablonu. W takim przypadku atrament staje się odporny na działanie roztworu trawiącego.

- Usuwanie atramentu z płytki drukowanej.

Istnieje również alternatywna opcja:

- Zasada drukowania każdy nanieś tuszem szablon PCB bezpośrednio na foliowany laminat z włókna szklanego, zwykle przy użyciu zmodyfikowanej drukarki atramentowej.

- Na jeszcze wilgotny atrament natryskuje się sproszkowany toner z drukarki/kopiarki laserowej, a nadmiar toneru usuwa się.

- Utwardzanie termiczne wydrukowanego szablonu. W takim przypadku toner utrwala się i niezawodnie przylega do folii.

- Trawienie obszarów folii niezabezpieczonych szablonem w zwykły sposób, np. chlorkiem żelaza III.

- Usuwanie zbrylonego toneru z płytki drukowanej.

Drugiej opcji nie rozważaliśmy ze względu na niechęć do pracy z tonerem w proszku, który przy przypadkowym złym ruchu lub kichnięciu mógłby zabrudzić wszystko dookoła. Wszystkie wdrożone metody bezpośredniego drukowania szablonów atramentowych, które znaleźliśmy, były używane w drukarkach atramentowych Epson. Również rodzaj atramentu, a raczej rodzaj użytego w nim barwnika – pigmentu, jest mocno kojarzony z drukarkami tego producenta, dlatego poszukiwania odpowiedniej drukarki rozpoczęliśmy od katalogu Epsona. Podobno Epson ma lub przynajmniej miał modele umożliwiające druk na nośnikach o grubości do 2,4 mm (a nie tylko na płytach CD/DVD), np. Epson Stylus Photo R800, ale ten model nie jest już produkowany i nie wiedzieliśmy z góry, czy uda nam się zastosować któryś ze współczesnych analogów (oczywiście nie tanich). W rezultacie zdecydowano się poszukać najtańszego modelu wykorzystującego atrament pigmentowy. Znaleziono model - Epson Stylus S22. Drukarka ta okazała się też najtańsza spośród wszystkich drukarek Epsona – jej cena wynosiła niecałe 1500 rubli, po czym jednak wyraźnie wzrosła: w moskiewskim handlu detalicznym (równowartość rubla – w podpowiedzi) – brak (0) .

Szybka inspekcja wykazała konieczność wprowadzenia istotnych zmian w konstrukcji drukarki, gdyż wiązała się ona z drukiem na nośnikach giętkich wraz z ich wyginaniem przy przechodzeniu z tacy ładującej od góry do tacy wyjściowej. Opisana poniżej sekwencyjna modyfikacja została zsyntetyzowana w kilku iteracjach, ponieważ po kolejnym montażu stało się jasne, że należy wprowadzić pewne zmiany w projekcie. Dlatego nie można wykluczyć możliwości wystąpienia niewielkich niedokładności w opisie tego procesu. Modyfikacja ma dwa główne cele. Po pierwsze, aby zapewnić prosty dopływ mediów, bez załamań i różnic wysokości, dla których trzeba zmieniać, a właściwie tworzyć od nowa, tace doprowadzające i odbiorcze. Po drugie, aby zapewnić możliwość druku na grubych materiałach - do 2 mm, w przypadku których konieczne jest podniesienie zespołu z głowicą drukującą i jej prowadnicami. Więc:

1. Odkręć dwie śruby na tylnej ściance i zdejmij obudowę, luzując zatrzaski, które nadal przylegają do spodu.

2. Odłączyć kabel centrali od płyty głównej, odkręcić dwie śruby mocujące centralę,

odłączyć kabel centrali i odłożyć go na bok. Nadal będzie przydatny, w przeciwieństwie do obudowy obudowy.

3. Odkręć 4 wkręty samogwintujące zespołu podawania papieru, odłącz przewody prowadzące do silnika karetki, zwolnij blokadę przekładni rolki podającej, zdejmij stojak rolki podającej i cały zespół podajnika, zdejmij boczny docisk papieru - te części nie będzie już przydatny.

4. Odkręcić wkręt samogwintujący na podstawce wkładu chłonnego i na zasilaczu, odłączyć wąż spustowy od podstawki i kabel od zasilacza na płycie głównej, wyjąć podstawkę pod wkład chłonny i zasilacz. Odłóż je na bok – przydadzą się później.

5. Odkręć dwie śruby samogwintujące z rolkami dociskającymi powstający arkusz, usuń ten zespół i przenieś go na stos z „dodatkowymi” częściami.

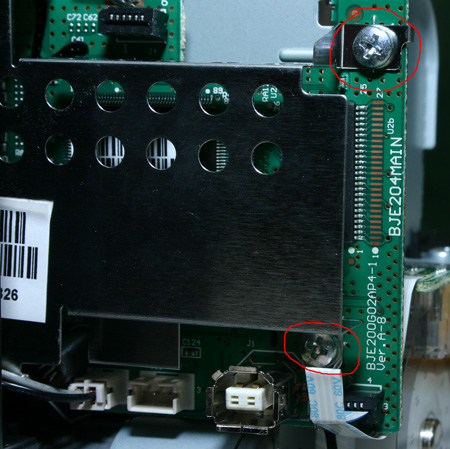

6. Po prawej stronie odkręć wkręt samogwintujący i śrubę zabezpieczającą suwak, po którym porusza się głowica drukująca.

Usuń sprężynę dociskającą suwak.

Usuń sprężynę linijki karetki (taśma wytłoczona) i samą linijkę.

Odkręć dwie śruby mocujące płytę główną,

i odsuń go od slajdu (uważaj na czujnik papieru!). Odkręć śrubę mocującą suwak znajdujący się pod płytą główną.

Odkręć śrubę mocującą suwak po lewej stronie.

Odłącz złącze silnika podajnika (J7) od płyty głównej.

Odłącz sprężynę po lewej stronie suwaka.

Wyjmij zespół prowadnicy z karetką drukującą i płytą główną.

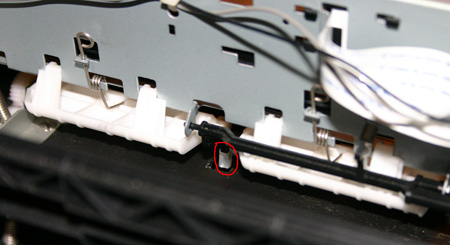

7. Odkręcić śrubę samogwintującą blokady wału przeciągacza po lewej stronie,

zdemontować wał i jego element ustalający.

8. Na początku przeciągania usuń wszystkie dodatkowe prowadnice, które są przymocowane do zacisków.

9. Za pomocą piły do metalu i pilników igłowych wytnij okienko w dnie od słupków bocznych, do spodu podajnika i do wału podajnika. W takim przypadku wygodnie jest wykorzystać istniejące rowki i otwory w dnie. Odetnij zadziory nożem i usuń trociny.

10. Teraz musisz utworzyć tacę bezpośredniego podawania. Aby to zrobić, możesz użyć dwóch kawałków aluminiowego narożnika 10 na 10 mm i długości 250 mm oraz części oryginalnej podpórki papieru w podajniku (możesz użyć dowolnej sztywnej płyty o odpowiednim rozmiarze). Narożniki mocuje się za pomocą wkrętów z łbem wpuszczanym M3, jak pokazano na poniższych fotografiach. Na pionowych płaszczyznach korpusu drukarki, do których mocowane są narożniki, należy wyciąć rowki, aby podajnik mógł lekko przesuwać się w górę i w dół w celu dokładnego dopasowania jego położenia.

W prawym rogu musisz odciąć pionowy róg, w przeciwnym razie prawa rolka dociskowa będzie się o nią opierać. Musisz także wyciąć rowek na palecie naprzeciwko czujnika papieru (choć najwyraźniej nie musisz tego robić).

I nałóż kawałek rurki na antenę czujnika papieru, nieco ją wydłużając.

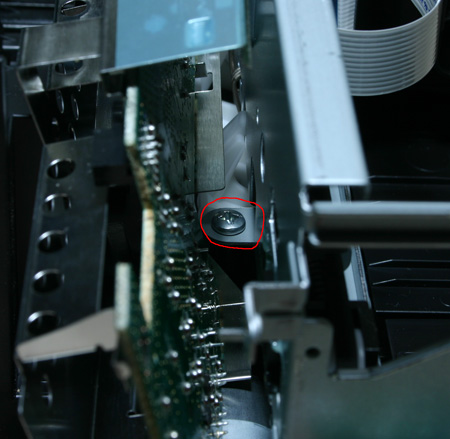

11. Odłącz czujnik położenia wału podajnika (jedna śruba), odetnij zatyczkę na korpusie czujnika i zabezpiecz go przesuwając go jak najniżej.

Podczas późniejszego montażu należy zwrócić uwagę, aby krążek ze smugami znajdował się na środku szczeliny czujnika i nie dotykał jego krawędzi.

12. Pod trzema punktami mocowania prowadnicy umieść dwa podkładki z otworem 4 mm, każda o grubości 1 mm. W przypadku zastosowania szerokich podkładek w dwóch miejscach należy je spiłować tak, aby nie opierały się o elementy karoserii.

13. Zdjąć rolki dociskowe, nałożyć na nie 2-3 warstwy (co najmniej 3 warstwy na centralnej parze rolek) rurki termokurczliwej, obkurczając warstwy pośrednie opalarką lub inną metodą nagrzewania. Za pomocą pilnika pogłębij rowki pod rolki, aby mogły się swobodnie obracać. Włóż rolki w uchwyty.

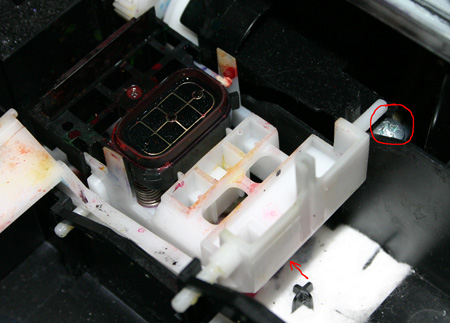

14. W pozycji zaparkowanej oraz w trakcie czyszczenia dysz i inicjalizacji nowych wkładów do dolna powierzchnia głowicy drukującej, w której znajdują się dysze, dociskana jest podkładka z gumową uszczelką. Do spodu podkładki podłączona jest rurka, która idzie do pompy próżniowej. Podczas czyszczenia pompa zasysa atrament z wkładów, a podczas przechowywania dysze są zabezpieczone przed wysychaniem w nich atramentu. Dlatego ważne jest, aby gumowa uszczelka dobrze przylegała do głowicy, jednak ze względu na ruch suwaka i głowicy drukującej w górę warunek ten może nie zostać spełniony. Konieczne jest zwiększenie ruchu poduszki w łóżeczku. Aby to zrobić, będziesz musiał zdjąć lub przynajmniej przesunąć pompę - odkręć dwie śruby i wypchnij dwa zatrzaski.

Następnie zdejmij sprężynę napinającą podkładkę łóżeczka, wyjmij zespół łóżeczka z poduszką i odłącz rurkę wystającą z podkładki. Następnie za pomocą noża przytnij w odpowiednich miejscach odcinki korpusu podkładki i łoża o około 1,5 mm, zwiększając skok pionowy podkładki. Następnie złóż urządzenie z powrotem. Ponieważ przy stosowaniu nieoryginalnych wkładów, automatyczne czyszczenie dysz i inicjalizacja wkładów dawało dziwne rezultaty, postanowiliśmy odłączyć pompkę od podkładki, do czego użyliśmy kawałka rurki i trójnika. Aby usunąć nadmiar atramentu lub przy ręcznym myciu podkładki można do trójnika podłączyć strzykawkę lub po prostu przytrzymać palcem jej wylot i obracając wałek podajnika do tyłu (przy kole zębatym z przodu po lewej stronie) włączyć pompę drukarki .

15. Zmontuj drukarkę w odwrotnej kolejności. Podczas montażu wału podajnika należy dokładnie oczyścić gniazda z wiórów i kurzu oraz nałożyć na nie warstwę smaru oraz odpowiednie obszary wału. Po zainstalowaniu wału należy wyregulować tacę podającą. Odkręcając śruby mocujące tackę do bocznych ścianek obudowy, stosując sztywną płytkę o odpowiednim rozmiarze (na przykład kawałek włókna szklanego), należy zadbać o to, aby ruch płyty z podajnika wzdłuż podajnika wału i wzdłuż wału w tacy wyjściowej jest gładka, bez różnic wysokości. Należy również upewnić się, że prowadnice tacy podajnika są ściśle równoległe i prostopadłe do wału podajnika. Po znalezieniu tej pozycji podajnika należy dokręcić śruby i najlepiej zabezpieczyć od strony nakrętki kroplą lakieru. Następnie kontynuuj montaż. Po prawej stronie, ze względu na przesunięcie suwaka w górę, otwór montażowy nie będzie pokrywał się z otworem w stojaku obudowy - otwór można spiłować i zabezpieczyć suwak śrubą lub można go zostawić bez zmian.

Zamontowaliśmy tacę podkładki chłonnej, po wcześniejszym skróceniu jej prawego słupka, w pierwotnym miejscu, mocując ją w dwóch punktach klejem termotopliwym. Zasilacz nie zmieścił się w swoim pierwotnym położeniu, dlatego nie znaleźliśmy nic lepszego niż po prostu zabezpieczenie go plastikową opaską na lewym słupku ramy drukarki. Panel sterujący przykręciliśmy do ucha na zasilaczu.

Oryginalna taca wyjściowa powoduje, że arkusz jest zagięty, dlatego należy ją poprawić, aby arkusz wychodził gładko i poziomo. Aby to zrobić, wystarczy umieścić pod tacą coś o wysokości nieco mniejszej niż 3 cm i położyć na tacy kilka grubych czasopism lub plik papieru. Jednak po pewnym czasie zastąpiliśmy tę konstrukcję tacką wykonaną z obudowy niedziałającego odtwarzacza DVD. Co trzeba zrobić z obudową, aby zamienić ją w tacę, widać na zdjęciach, tutaj jednak każdy może puścić wodze fantazji i dostępnego materiału.

Wynik:

Przesuń slajd w górę do b O większa wartość niż opisana powyżej wiąże się z pewnymi trudnościami. Problematyczne obszary to przynajmniej czujnik położenia wału podającego, prawy wspornik linijki suportu i zespół parkujący. Być może też coś innego. W rezultacie grubość materiału, na którym zmodyfikowana drukarka może drukować, wynosi około 2 mm lub trochę więcej, dlatego przy płytce PCB o grubości 1,5 mm podłoże nie powinno być grubsze niż 0,5 mm i powinno być sztywne wystarczy, aby przenieść puste miejsca na płytki drukowane. Odpowiednim i niedrogim materiałem okazała się na przykład gruba tektura z teczki na dokumenty. Liner należy przyciąć dokładnie na szerokość podajnika wejściowego, gdyż każdy ruch w poziomie będzie miał wpływ na dokładność druku. W naszym przypadku podłoże okazało się mieć wymiary 216,5 na 295 mm. Nie można użyć oryginalnego podajnika, dlatego należy ręcznie umieścić podkład pod rolkami dociskowymi, ale czujnik papieru nie może być aktywowany. Z tego powodu w podłożu trzeba będzie wykonać wycięcie pod antenę czujnika papierowego, w naszym przypadku w odległości 65 mm od prawej krawędzi, na głębokość 40 mm i szerokość 10 mm. W tym przypadku druk rozpoczyna się w odległości 6 mm od dołu wycięcia, czyli 6 mm przed wykrytą przez drukarkę krawędzią nośnika. Dlaczego tak się dzieje – nie wiemy. Do mocowania detali do podłoża wygodnie jest użyć dwustronnej taśmy klejącej. Rolki dociskowe z dużą siłą dociskają podłoże do rolki podającej, aby zapewnić płynny druk, rolki nie powinny przesuwać się ani odsuwać od obrabianego przedmiotu. Aby zapewnić taki stan, przed, po i ewentualnie po bokach przedmiotu obrabianego należy skleić materiał o jednakowej grubości. Ułatwi to również ustawienie przedmiotu obrabianego do druku seryjnego i/lub dwustronnego.

Oryginalne wkłady wyczerpały się dość szybko, ale ogólnie rezultaty przy użyciu oryginalnego atramentu były bardzo dobre Dobry. Zdecydowano się jednak na zakup wkładów wielokrotnego użytku i kompatybilnych atramentów.

Dusza na tym nie poprzestała, próbowano modyfikować atrament, aby zwiększyć w nim zawartość składnika polimerowego. W wyniku tych eksperymentów dysze z czarnym atramentem zostały zatkane w 90%, z atramentem magenta w 50%, jedna dysza w „żółtym” rzędzie nie działała, a jedynie dysze z atramentem cyjan pozostały w pełni sprawne. Jednak do drukowania szablonów wystarczy jeden kolor. Ponieważ atrament magenta dał najlepsze rezultaty, to właśnie one zostały uzupełnione w cyjanowym wkładzie.

1. Przygotuj powierzchnię przedmiotu obrabianego. Jeżeli jest w miarę czysty to wystarczy odtłuścić acetonem. W przeciwnym razie odtłuścić, oczyścić gąbką ścierną i w celu utlenienia wstawić do piekarnika na 15-20 minut w temperaturze 180°C. Następnie ostudzić i odtłuścić acetonem.

2. Za pomocą dwustronnej taśmy klejącej i pomocniczych skrawków tekstolitu przymocuj obrabiany przedmiot do podłoża.

3. Przekonwertuj szablon na czysty kolor, który będzie używany do druku. W naszym przypadku na niebiesko (RGB = 0, 255, 255). Wykonaj wydruk próbny (nie cały szablon, a jedynie punkty wymiarowe, np. narożniki), w razie potrzeby popraw położenie szablonu w programie używanym do druku, poprzedni wynik zmyj acetonem, powtórz procedurę korekty Jeśli to konieczne.

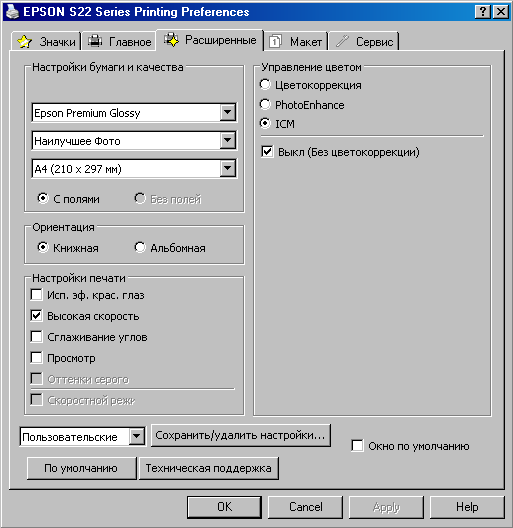

4. Wydrukuj szablon na obrabianym przedmiocie. Najlepsze wyniki uzyskano przy następujących ustawieniach:

5. Susz przedmiot przez 5 minut, możesz przyspieszyć go suszarką do włosów. Następnie odłączyć obrabiany przedmiot od podłoża i przeprowadzić wstępne utrwalanie w piekarniku na 15 minut (czas od włączenia piekarnika) w maksymalnej temperaturze 200°C. Ostudzić obrabiany przedmiot.

6. W celu dokładnego ułożenia drugiej warstwy można wywiercić kilka otworów o małej średnicy, na przykład 1 mm, w punktach mocowania przyszłej deski. Przymocuj obrabiany przedmiot powierzchnią drugiej warstwy skierowaną do góry i nałóż dwustronną taśmę klejącą na całkowicie pomalowane obszary pierwszej warstwy. Jeśli obrabiany przedmiot jest ciasno umieszczony pomiędzy dwiema płytami z przodu i z tyłu, wówczas użycie taśmy dwustronnej nie jest konieczne. Odtłuścić obrabiany przedmiot acetonem.

7. Wykonaj pozycjonowanie i drukowanie - powtórz kroki 3 i 4.

8. Susz przedmiot przez 5 minut, możesz przyspieszyć go suszarką do włosów. Następnie odrywamy obrabiany przedmiot od podłoża, mocujemy go na stojakach np. ze spinaczy biurowych, wkładamy do piekarnika i utrwalamy przez 15 minut (czas od włączenia piekarnika) w temperaturze maksymalnej 210°C . Ostudzić obrabiany przedmiot.

![]()

9. Sprawdź obrabiany przedmiot, pomaluj obszary podejrzanie cienką warstwą atramentu (na przykład w pobliżu dziur lub zakleszczonych cząstek kurzu) wodoodpornym markerem. Wytraw przedmiot. Aby powierzchnia obrabianego przedmiotu zachowała odstęp od dna pojemnika, w otwory można wbić wykałaczki (o średnicy 1 mm służące do ułożenia drugiej warstwy), tak aby ostra końcówka wystawała na 1,5-2 mm, a odgryź grubszy na tę samą wysokość. Podczas trawienia należy okresowo odwracać tablicę i sprawdzać jej gotowość.

Zmyć tusz acetonem.

![]()

Ważne notatki.

1. Aby zastosowany atrament uodpornił się na roztwór trawiący, należy go przechowywać przez około 15 minut (czas od włączenia pieca) w maksymalnej temperaturze około 210°C (uzyskanej za pomocą termopary znajdującej się obok do przedmiotu obrabianego). Przedział ten jest wąski, gdyż po przekroczeniu go o 5-10°C tekstolit zaczyna się zapadać, a gdy jest zbyt niski, farba jest zmywana roztworem trawiącym. Dokładne warunki w konkretnym przypadku należy ustalić empirycznie. Do kontroli można użyć testu wacika. Jeśli wacik zwilżony wodą łatwo zmywa atrament, należy podnieść temperaturę, jeśli nie zmywa się lub tylko lekko plami, oznacza to, że uzyskano odporność na roztwór trawiący. Jeśli nawet wacik zwilżony acetonem ma trudności z usunięciem atramentu, oznacza to, że odporność na roztwór trawiący jest bardzo dobra. W ten sposób możesz wybrać atrament i warunki utwardzania, które zapewnią najlepsze rezultaty. Należy pamiętać, że korzystaliśmy z elektrycznej kuchenki grillowej, włączyliśmy tylko górną grzałkę, a gdy atrament już się utrwalił, termostat pieca ustawiono na 220°C.

2. Powtarzalność druku sięga około 0,1 mm, dlatego w razie potrzeby można go zadrukować drugi raz na pierwszą stronę szablonu, z pośrednim suszeniem bezpośrednio na podłożu za pomocą opalarki (z możliwością regulacji temperatury) lub w gospodarstwie domowym suszarka do włosów ustawiona na maksymalną temperaturę. Suszenie jest konieczne, aby rolki dociskowe nie smarowały poprzedniej warstwy.

3. Produkcja dwóch stron może odbywać się sekwencyjnie. Najpierw wydrukuj i zabezpiecz pierwszą stronę, a drugą zabezpiecz folię np. farbą akrylową w sprayu. Wytraw pierwszą stronę, zmyj zabezpieczenie z drugiej acetonem, wydrukuj i zabezpiecz drugą stronę, pierwszą zabezpiecz farbą, wytraw drugą stronę i zmyj zabezpieczenie z pierwszej.

4. Drukować należy w następujący sposób: najpierw wysłać zadanie drukowania, poczekać, aż drukarka zgłosi brak papieru, następnie ostrożnie wsunąć podłoże z obrabianym przedmiotem zabezpieczonym pod rolkami dociskowymi, obracając wałek podajnika za przednią zębatką na w lewo, a następnie naciśnij przycisk kontynuacji drukowania. Jeśli pomiędzy sesjami drukowania będą krótkie przerwy, drukarka nie przeprowadzi krótkiej procedury czyszczenia, dlatego można najpierw załadować podłoże z detalem, a następnie wysłać zadanie do druku.

5. Należy zachować szczególną czystość, ponieważ jakakolwiek cząstka kurzu, która dostanie się na mokry atrament na obrabianym przedmiocie, może spowodować uszkodzenie.

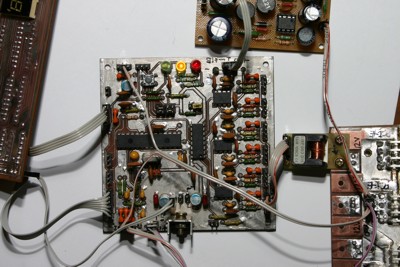

Metodą tą wyprodukowano kilka dwustronnych płytek drukowanych, choć z torami Na Zamiast jednak zastosować 0,5 mm, na obszarach testowych wykazano możliwość uzyskania śladów o szerokości 0,25 mm, co oczywiście nie jest ograniczeniem tej metody.

P.S. Przykład płyty dwustronnej z torami o grubości 0,25 mm (w trakcie projektowania przyjęto normę 0,25 mm dla szerokości torów i szczelin, natomiast podczas wykańczania ręcznego odległości między torami zwiększono aż o możliwy). Należy pamiętać, że przy tworzeniu tablic dwustronnych najwyraźniej nadal bezpieczniej jest drukować i trawić strony sekwencyjnie. Strona 1:

Strona 2:

Można zauważyć trzy rodzaje defektów:

1. Zniekształcenie liniowe, które najwyraźniej wynika z faktu, że jedna strona została zadrukowana w szybkim trybie dwuprzebiegowym, a druga w wolnym trybie jednoprzebiegowym. Oznacza to, że lepiej jest drukować obie strony w tym samym trybie.

2. W niektórych miejscach ślady są nieco szersze ze względu na rozprzestrzenianie się atramentu. Wadzie tej można zapobiec starannie przygotowując powierzchnię - odtłuścić szmatką nasączoną acetonem, następnie dokładnie przetrzeć suchym wacikiem.

3. Na jednej krawędzi gąsienice i pola stykowe były zauważalnie bardziej wytrawione. Stało się to z powodu przegrzania, w wyniku czego atrament stał się bardzo ciemny i zaczął się odklejać. Oznacza to, że należy uważnie monitorować równomierność ogrzewania (wybrać miejsce w piekarniku, w którym ogrzewanie jest bardziej równomierne) i w żadnym wypadku nie dopuścić do przegrzania - atrament powinien zauważalnie przyciemnić, ale nie nabrać ciemnego zabarwienia siarki.

Usterki te nie okazały się jednak krytyczne i w efekcie bez jakiejkolwiek korekty okablowania otrzymaliśmy w pełni działające urządzenie.

Obraz części jest przenoszony na płytkę, co znacznie ułatwia montaż.

Jakimś cudem natknęłam się w internecie na filmik o nanoszeniu napisów na różne powierzchnie za pomocą lakieru akrylowego. Pomysł jest prosty, drukujesz napis na drukarce laserowej, pokrywasz go od strony przedniej lakierem, czekasz, aż lakier wyschnie, następnie zanurzasz papier w ciepłej wodzie, ostrożnie zwijasz w grudki i odrywasz od zaschniętego werniksu ; po usunięciu całego papieru pozostanie jedynie przezroczysta warstwa lakieru z przyklejonym tonerem w postaci Twojego napisu.

Ale lakier jest bardzo delikatny i trudno jest usunąć z niego papier, nie uszkadzając go. I wtedy pojawił się pomysł, aby zamiast lakieru użyć zwykłej taśmy!

Metodologia

Drukujemy napis, przyklejamy przezroczystą taśmę z przodu, dokładnie prasujemy, odcinamy nadmiar nożyczkami i spłukujemy pod kranem z ciepłą wodą. Papier można bardzo łatwo usunąć, jednak nie należy go zbyt mocno pocierać, aby nie uszkodzić warstwy toneru, a gdy wydaje się, że na taśmie jest już całkowicie czysty papier, wówczas ponownie dokładnie sprawdź, czy nie pozostał w nim papier, gdyż drobne resztki papieru w wodzie są prawie przezroczyste i niewidoczne.Po usunięciu papieru istnieją 2 możliwości przyklejenia taśmy:

1. Przyklej natychmiast, nie czekając, aż woda wyschnie. Dzięki temu istnieje możliwość kilkukrotnego odklejenia taśmy w celu dostosowania położenia napisu.

2. Przyłóż taśmę klejącą stroną do góry i poczekaj, aż woda wyschnie. Aby przyspieszyć suszenie, dobrze sprawdzi się wężownica w łazience lub grzejnik w zimie. Co dziwne, lepkość zostaje całkowicie przywrócona. Trzeba od razu porządnie przykleić, bo... Zaschniętą taśmę trudno odkleić bez uszkodzenia napisu.

Taśma pozostaje lepka tylko tam, gdzie brakuje tonera! Papier jest zwykłym papierem biurowym.

Jak zrobić własne urządzenie do idealnie równego układania cegieł

Jak zrobić własne urządzenie do idealnie równego układania cegieł Kwiaty z plastikowych butelek!

Kwiaty z plastikowych butelek! Jak wyjąć zepsuty klucz z zamka Jak wyjąć zepsuty klucz z dziurki od klucza

Jak wyjąć zepsuty klucz z zamka Jak wyjąć zepsuty klucz z dziurki od klucza