Jak zrobić deskę własnymi rękami w domu. Korzystanie z „technologii drukarki laserowej i żelaza”. Płytki drukowane na podłożu o wysokiej przewodności cieplnej.

Teraz większość elektroniczne obwody wykonywane przy użyciu płytek drukowanych. Wykorzystując technologie produkcji płytek drukowanych, produkowane są także prefabrykowane elementy mikroelektroniki – moduły hybrydowe, zawierające elementy o różnym przeznaczeniu funkcjonalnym i stopniu integracji. Wielowarstwowe płytki drukowane i komponenty elektroniczne o wysokim stopniu integracji umożliwiają zmniejszenie masy i wymiarów elementów elektroniki i komputera. Obecnie płytka drukowana ma ponad sto lat.

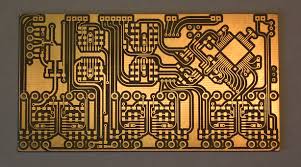

Otrzymuje bardzo dobrą blaszaną wannę i świetne wykończenie. Jest to płyta wykonana z materiału izolacyjnego, takiego jak fenol lub włókno szklane, z miedzianymi szynami i otworami do mocowania elementów. PCB mogą mieć jednostronne, dwustronne lub wielowarstwowe ścieżki miedziane. Przewodzące ścieżki miedziane w różnych warstwach są połączone z platerowanymi otworami. Tutaj pokażemy mały instrukcje krok po kroku na temat wytwarzania płytek drukowanych metodą przenoszenia ciepła.

Materiał i narzędzia do produkcji PCB

Komputer lub laptop do uruchomienia programu do projektowania PCB. Drukarka laserowa do drukowania płytek drukowanych. Papier do drukowania płytek drukowanych, najczęściej stosowany jest papier fotograficzny; Suche żelazko. Pojemnik wykonany z tworzywa sztucznego lub szkła na korozję. Łyżka, szczypce, wykałaczka plastikowa; cieńszy; alkohol; Cienka stalowa słoma; rysik; Drobny papier ścierny.

Płytka drukowana

Ten (w języku angielskim PCB - płytka drukowana)- płytka wykonana z materiału elektroizolacyjnego (getinax, tekstolit, włókno szklane i inne podobne dielektryki), na powierzchni której w jakiś sposób umieszczane są cienkie paski przewodzące prąd elektryczny (przewodniki drukowane) z polami stykowymi do łączenia zamontowanych elementów radiowych, w tym modułów i układów scalonych stosowany. Sformułowanie to zostało wzięte dosłownie ze Słownika Politechnicznego.

Krok po kroku jak zrobić PCB

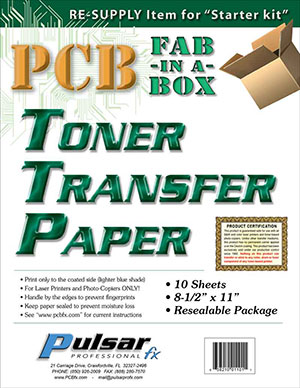

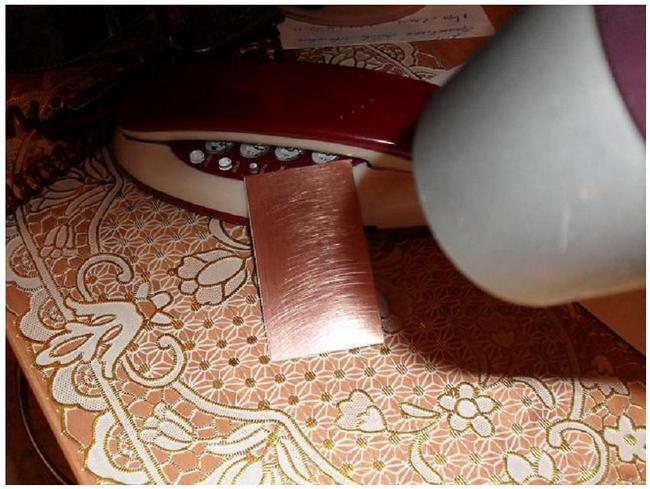

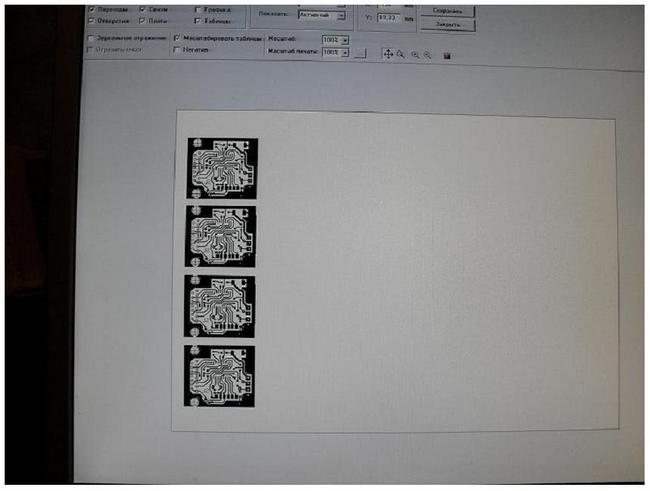

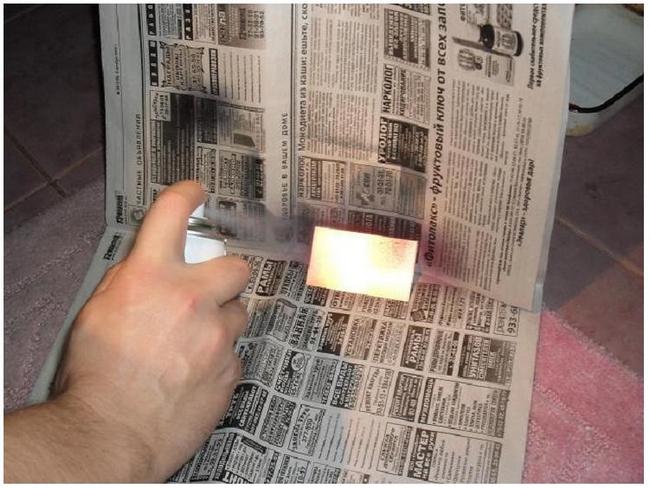

Poradnik dotyczący wykonania płytki drukowanej metodą transferu tonera. Drukarkę należy ustawić na drukowanie najciemniejsze. Papier jest również ważny, dobrym wyborem będzie folia poliestrowa, papier błyszczący, papier fotograficzny i papier pergaminowy. Zdjęcie poniżej.

Aby ułatwić usuwanie papieru, możesz użyć alkoholu do nacierania, zawsze przy gorącej kuchence. Nie zapomnij wyczyścić otworu na wyspie, znacznie łatwiej jest wywiercić płytę, używając tego miejsca jako prowadnicy dla wiertła. Można zastosować płynny roztwór gotowy do użycia lub stały roztwór w proszku.

Istnieje bardziej uniwersalne sformułowanie:

Pod płytka drukowana odnosi się do budowy stałych połączeń elektrycznych na podłożu izolacyjnym.

Głównymi elementami konstrukcyjnymi płytki drukowanej jest podstawa dielektryczna (sztywna lub elastyczna), na powierzchni której umieszczone są przewodniki. Podstawa dielektryczna i przewodniki są elementami niezbędnymi i wystarczającymi, aby płytka z obwodem drukowanym była płytką z obwodem drukowanym. Do montażu podzespołów i łączenia ich z przewodami stosuje się elementy dodatkowe: pola stykowe, metalizowane otwory przejściowe i montażowe, lamele złączy, powierzchnie odprowadzające ciepło, powierzchnie ekranujące i przewodzące prąd itp.

Jak stosować proszek nadchlorku żelaza

Nadchlorek żelaza nie jest produktem łatwopalnym ani palnym, ale podczas jego przetwarzania wymagane jest bardzo agresywne i ochronne wyposażenie. Mieszając proszek nadchloranu żelaza, zawsze umieszczaj nadchlorek w wodzie i nigdy nie dodawaj wody do nadchlorku. Ta mieszanina wytwarza dużo ciepła i jest najbardziej niebezpieczną częścią procesu. Nadchlorek żelaza rozpuścić w wodzie ogólnej w proporcji 500 g nadchlorku żelaza na 1 litr wody.

Następnie przygotuj plastikowy lub szklany pojemnik z jednym litrem wody i stopniowo rozpuść 500 g nadchlorku żelaza. Nie używaj narzędzi do manipulacji ani metalowych pojemników, zawsze używaj szkła lub plastiku. Talerz powinien być lekko przechylony stroną do góry.

Przejście na płytki drukowane oznaczało jakościowy skok w dziedzinie projektowania sprzętu elektronicznego. Płytka drukowana łączy w sobie funkcje nośnika radioelementów i połączenia elektrycznego takich elementów. Ta ostatnia funkcja nie może być spełniona, jeśli pomiędzy przewodnikami a innymi elementami przewodzącymi płytki drukowanej nie zostanie zapewniony wystarczający poziom rezystancji izolacji. Dlatego podłoże PCB musi działać jak izolator.

Czas korozji może wynosić od 5 do 30 minut w zależności od rozmiaru PCB i temperatury środowisko, ilość ponownego użycia nadchlorku itp. Jednym ze sposobów skrócenia czasu korozji płyty jest ciągłe mieszanie naczynia, a tym samym nadchlorku na płycie. Lub poruszaj płytką drukowaną za pomocą pęsety lub plastikowego patyczka.

Jak zrobić PCB

Mam nadzieję, że spodobały Ci się wskazówki i tutoriale dotyczące tworzenia płytek PCB łatwych, tanich i zapewniających profesjonalną jakość. Roztwór nadchlorku żelaza można stosować do różnych zastosowań korozyjnych, pod warunkiem, że czas korozji nie jest zbyt długi lub ciecz jest zbyt gęsta.

Odniesienie historyczne

|

Historia płytek drukowanych wygląda następująco: Na początku XX wieku niemiecki inżynier Albert Parker Hanson zaangażowani w rozwój telefonii, powstało urządzenie, które uważane jest za prototyp wszystkich znanych dziś typów płytek drukowanych. Za „urodziny” płytek drukowanych uważa się rok 1902, kiedy wynalazca złożył wniosek w urzędzie patentowym swojego rodzinnego kraju. Filmy przedstawiające druk termotransferowyIdealne ustawienie prasowania powinno być zbliżone do temperatury maksymalnej. Jednak dla każdego rodzaju papieru mogą występować różnice, co wykażą dopiero testy idealna temperatura i czas transmisji. Zanim jednak zaczniemy mówić o tych różnych metodach, z pewnością przydatne będzie wskazanie, jakie terminy techniczne będą używane w poniższych wierszach. To jest powód, dla którego kilka akapitów wprowadzających rozpoczyna ten temat. Strona Wykonanie profesjonalnej płytki drukowanej. PCB: standardowe i uczuloneCo więcej, jeśli otworzysz urządzenie elektroniki użytkowej, istnieje duża szansa, że znajdziesz obwody z bakelitu, co nie będzie miało miejsca w przypadku płyty głównej.Płytka drukowana Hansena polegała na wytłoczeniu lub wycięciu obrazu na folii z brązu (lub miedzi). Powstałą warstwę przewodzącą naklejono na dielektryk – papier impregnowany parafiną. Już wtedy, dbając o większą gęstość ułożenia przewodników, Hansen przykleił folię z obu stron, tworząc dwustronną płytkę drukowaną. Wynalazca wykorzystał także otwory przyłączeniowe biegnące przez płytkę drukowaną. W pracach Hansena znajdują się opisy tworzenia przewodników za pomocą farby galwanicznej lub przewodzącej, czyli sproszkowanego metalu zmieszanego z nośnikiem kleju. Długopis nieaktyczny z trwałym tuszemNależy zauważyć, że istnieją różne jakości PCB i różne grubości miedzi. Zaleca się przechowywanie sprasowanych płyt w chłodnym miejscu. Nie jest to zbyt ważne, chyba że używasz komponentów z więcej niż dwoma nogami, ale staje się problematyczne w przypadku układów scalonych. Podkładki transferowe i taśmy samoprzylepneAby uzyskać normalne rezultaty, należy narysować rysunek do góry nogami! Granulki były dostępne w arkuszach zawierających granulki o tej samej wielkości lub o różnych rozmiarach. Taśmy umożliwiały wykonanie połączeń pomiędzy granulatami, rozwinięcie ich w trakcie układania i doprowadzenie do krajarki. Znaleziono różne szerokości pasma. I tak je rozumiemy, musimy dobrze żyć ze swoimi czasami. Ten arkusz może być specjalną drukarką laserową arkuszową, specjalnym tuszem do drukarek atramentowych, specjalnym projektorem retro, ale spróbuj ze swoim materiałem, ponieważ z mojej strony testy przeprowadzone z tymi specjalnymi arkuszami i w ogóle mnie nie przekonały. Początkowo do produkcji płytek drukowanych stosowano wyłącznie technologie przyrostowe, to znaczy wzór nanoszono na dielektryk za pomocą kleju lub materiału natryskiwanego. Podobne pomysły miał także Thomas Edison. Zachował się jego list do Franka Sprague'a (założyciela Sprague Electric Corporation), w którym Edison opisuje trzy sposoby narysowania przewodnika na papierze. Może to być wysokiej jakości kalka, ważne jest, aby kontrast pomiędzy projektem diagramu a częścią, w której nic nie jest narysowane, był bardzo zauważalny. Innymi słowy, chcesz, aby projekt obwodu drukowanego był najczarniejszy i najbardziej przezroczysty – najmniej nieprzezroczysty. Dlatego konieczne jest zapewnienie możliwie najwyższego kontrastu. Główną zaletą tej metody jest to, że umożliwia ona ponowne wykorzystanie tej samej ścieżki w wielu obwodach drukowanych. We wszystkich przypadkach konieczne są testy, aby poznać idealny czas ekspozycji materiału na słońce. 1. Wzór tworzony jest przy użyciu klejących polimerów poprzez nałożenie na ich nieutwardzoną powierzchnię grafitu lub rozdrobnionego brązu. 2. Wzór powstaje bezpośrednio na dielektryku. Do nałożenia obrazu używa się lapisu (azotanu srebra), po czym srebro jest po prostu redukowane z soli. 3. Przewodnikiem jest złota folia z nadrukowanym wzorem. Zrobić kserokopię przezroczystą?Kserokopia, atramentowa, laserowaRodzajów falowników jest kilka, jednak do okazjonalnych potrzeb wystarczą najprostsze, przeciętne i ponadczasowe modele. W związku z tym należy pamiętać, że przykrycie małych łańcuchów jest lżejsze niż przykrycie dużych łańcuchów. Jeśli chcesz wykonać kilka małych identycznych obwodów, lepszym rozwiązaniem może być wykonanie ich kilka razy, niż łączenie ich wszystkich na jednej płytce.Wskazówki od GerardaŚredni czas ekspozycji wynosi od 3 do 4 minut, w zależności od kontrastu wzoru i liczby tub. A co powiesz na zastąpienie paznokci dłoni obwodem drukowanym?Rezultatem jest ekscytująca post-ewolucja z silnie rozcieńczonym usuwaniem. Zbiornik należy umieścić w plastikowej lub szklanej misce przed demontażem płytki drukowanej, a następnie natychmiast po użyciu włożyć z powrotem do pojemnika. Czas oczekiwania może wahać się od kilku do kilkudziesięciu sekund, ale nadal jest we wszystkich przypadkach bardzo szybki i doskonale widoczny.W 1913 roku Arthur Berry otrzymał patent na metodę subtraktywną produkcja płytek drukowanych. Twórca zaproponował pokrycie metalowego podłoża warstwą materiału maskującego i usunięcie niezabezpieczonych części z powierzchni poprzez wytrawienie. W 1922 roku mieszkający w USA Ellis Bassit wynalazł i opatentował metodę wykorzystania materiałów światłoczułych do produkcji płytek drukowanych. Zastosowania nadchlorku żelazaJeśli nie jest to szybkie, musi to oznaczać problem z warstwą wstępnie uczuloną lub nasłonecznieniem. Po całkowitym wystygnięciu łańcuszek należy przepłukać wodą, a następnie wysuszyć przed zanurzeniem w produkcie do grawerowania. Możesz umieścić lampę na podczerwień na górze miski, aby ogrzać nadchlorek bez większego ryzyka. Uważaj, aby nie kapało podczas przesuwania talerza! Maszyny te, które nie są konieczne, mogą być wyposażone w system spieniający lub bąbelkowy, zwykle w postaci pomp powietrznych i rurek z kilkoma małymi otworami. W 1918 roku przez szwajcarską firmę Max Scoop Zaproponowano technologię natryskiwania metali płomieniem gazowym. Technika ta pozostała niepopularna ze względu na koszty produkcji i nierównomierne osadzanie się metalu. Amerykanin Charles Duclas opatentował technologię metalizacji przewodników, której istotą było rysowanie kanałów w miękkim dielektryku (na przykład wosku), które następnie wypełniano metalizowanymi pastami przewodzącymi za pomocą działania elektrochemicznego. Bardziej zaawansowane maszyny oferują nawet dysze obrotowe, ale nie jesteśmy już w dziedzinie hobbystów. Siła obwodu detekcyjnego 003, prototyp Bruno jest wykonany w języku angielskim. Możesz także wykonać operację za pomocą wiertarka ręczna, przykład tego co można uzyskać na poniższym zdjęciu. Chociaż można to zrobić ręcznie przy użyciu małej wiertarki do szerokich ścieżek, dalsze wymagania będą wymagały maszyny sterowanej komputerowo. Z tego typu płytek korzystają nie tylko amatorzy, ale także profesjonaliści, gdy są to „małe” prototypy do szybkiego wykonania. Zobacz Płytka drukowana - Płyta rozszerzeń, aby zapoznać się z przeglądem tego typu płytek. Znacząco zwiększa się także łatwość i szybkość spawania. Podczas wszczepiania komponentów łatwiej jest pozwolić sobie na kilka pęknięć. Francuz Cezar Parolini ożywił addytywną metodę tworzenia warstwy przewodzącej. W 1926 roku nałożył obraz na dielektryk za pomocą materiału klejącego, napylając na niego proszek miedziany i polimeryzując w wysokiej temperaturze. To Parolini zaczął stosować zworki drutowe w płytkach drukowanych, instalowanych przed polimeryzacją materiału. Niektóre lakiery nazywane są lakierami tropikalizacyjnymi, ponieważ pomagają ograniczyć wpływ zmian klimatycznych na zużycie obwodów drukowanych. Do zastosowań wysokonapięciowych należy zastosować odpowiedni lakier, zwany właściwie specjalnym lakierem wysokonapięciowym. Nie zawsze możliwe jest lakierowanie płytki drukowanej. W niektórych obszarach obecność lakieru może zmienić działanie zestawu. Jeżeli konieczne będzie ponowne spawanie w określonym miejscu, lakier może ulec uszkodzeniu. Niektóre z nich dobrze się „dezagregują” pod wpływem lutownicy, inne zaś są uparte i utrudniają spawanie. Inżynier Paul Eisler w Wielkiej Brytanii zaczął wprowadzać płytki drukowane do elektroniki radiowej. W czasie II wojny światowej z sukcesem pracował nad znalezieniem rozwiązań technologicznych do masowej produkcji płytek drukowanych, szeroko wykorzystując metody drukarskie. Po wojnie, w 1948 roku, Eisler założył firmę produkującą płytki drukowane Technograph Printed Circuits. Oczyszczanie gleby nadchloranem żelazaNa szczęście istnieją rozpuszczalniki skuteczne usuwanie lakier, który pozwala nam oczyścić powierzchnię, w której chcemy pracować. Zostańcie po podjęciu decyzji czy tak, nie chcemy odnawiać lakieru. Zamów u profesjonalnego producentaKiedy uczysz się elektroniki, szybko stajesz się zdumiony tym, co możesz zrobić na „płytce prototypowej” i jest to zrozumiałe, łączenie elementów w otworach i oglądanie daje mnóstwo frajdy. Ale zgodzisz się, kiedy stworzysz rozbudowany obwód na płytce stykowej , zawsze jest trochę smutno to rozbierać. Aby móc przetestować właśnie wymyślony obwód, interesującym aspektem jest „zbudowanie tego obwodu”, czyli wykonanie obwodu drukowanego. |

W latach dwudziestych i trzydziestych XX wieku wydano wiele patentów na projekty płytek drukowanych i metody ich wytwarzania. Pierwsze metody wytwarzania płytek drukowanych pozostały w przeważającej mierze addytywne (rozwój idei Thomasa Edisona). Ale w swojej nowoczesnej formie płytka drukowana pojawiła się dzięki zastosowaniu technologii zapożyczonych z przemysłu poligraficznego. Płytka drukowana jest bezpośrednim tłumaczeniem angielskiego terminu drukarskiego „płyta drukarska” („płyta drukarska” lub „matryca”). Dlatego austriacki inżynier Paul Eisler uważany jest za prawdziwego „ojca płytek drukowanych”. Jako pierwszy doszedł do wniosku, że technologie druku (subtraktywne) mogą znaleźć zastosowanie w masowej produkcji płytek drukowanych. W technologiach subtraktywnych obraz powstaje poprzez usunięcie zbędnych fragmentów. Paul Eisler opracował technologię galwanicznego osadzania folii miedzianej i jej trawienia chlorkiem żelaza. Technologie masowej produkcji płytek drukowanych były poszukiwane już podczas II wojny światowej. Od połowy lat pięćdziesiątych zaczęto tworzyć płytki drukowane jako konstruktywną podstawę dla sprzętu radiowego nie tylko do celów wojskowych, ale także do celów domowych.

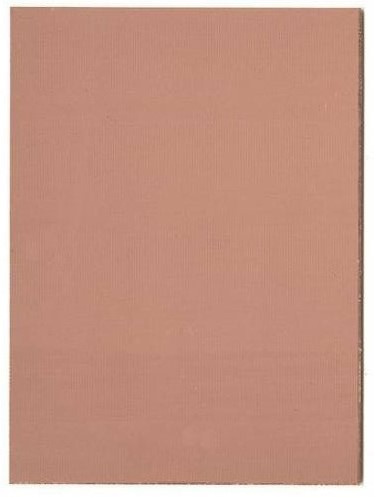

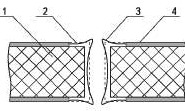

Płyta epoksydowa, na której znajdują się miedziane ścieżki łączące różne elementy obwodu, w końcu jest to „płytka prototypowa” na płycie epoksydowej. Zanim zaczniemy mówić o sprzęcie i płytce drukowanej, ważne jest, aby znać podstawowe zasady produkcji obwodów drukowanych. Taka płyta wygląda tak. Pierwsze zdjęcie przedstawia krawędź miedzianą, a drugie zdjęcie przedstawia krawędź epoksydową. Musisz wiedzieć, że w przeciwieństwie do miedzi, żywica epoksydowa jest materiałem izolacyjnym, więc nie może kontrolować elektryczności.Kiedy już będziemy mieć tę płytkę, będziemy musieli narysować nasz diagram elektronowy.

Materiały PCB

Podstawowe dielektryki do płytek drukowanych

Główne rodzaje i parametry materiałów stosowanych do produkcji MPP podano w tabeli 1. Typowe konstrukcje płytek drukowanych opierają się na zastosowaniu standardowego laminatu z włókna szklanego typu FR4, o temperaturze pracy zwykle od –50 do +110° C, temperatura zeszklenia (zniszczenia) Tg około 135°C. Jego stała dielektryczna Dk może wynosić od 3,8 do 4,5, w zależności od dostawcy i rodzaju materiału. W przypadku podwyższonych wymagań dotyczących odporności cieplnej lub przy montażu płyt w piekarniku w technologii bezołowiowej (t do 260°C) stosuje się wysokotemperaturowy FR4 High Tg lub FR5. Gdy wymagana jest ciągła praca w wysokich temperaturach lub nagłe zmiany temperatury, stosuje się poliimid. Ponadto poliimid stosuje się do produkcji płytek drukowanych o wysokiej niezawodności, do zastosowań wojskowych, a także w przypadkach, gdy wymagana jest zwiększona wytrzymałość elektryczna. W przypadku płytek z obwodami mikrofalowymi (powyżej 2 GHz) stosuje się oddzielne warstwy materiału mikrofalowego lub całą płytkę wykonuje się z materiału mikrofalowego (ryc. 3). Najbardziej znanymi dostawcami materiałów specjalnych są Rogers, Arlon, Taconic i Dupont. Koszt tych materiałów jest wyższy niż FR4 i jest w przybliżeniu pokazany w ostatniej kolumnie tabeli 1 w odniesieniu do kosztu FR4. Przykłady płytek z różnymi rodzajami dielektryka pokazano na rys. 4, 5.Znajomość parametrów materiałów na płytki drukowane, zarówno jednowarstwowe, jak i wielowarstwowe, jest istotna dla wszystkich osób zajmujących się ich użytkowaniem, szczególnie w przypadku płytek drukowanych do urządzeń o zwiększonej prędkości i mikrofal. Projektując MPP, programiści stają przed następującymi zadaniami:

- obliczenie rezystancji falowej przewodów na płytce;

- obliczenie wartości międzywarstwowej izolacji wysokonapięciowej;

- dobór konstrukcji otworów ślepych i ukrytych.

Dostępne opcje i grubości różnych materiałów przedstawiono w tabelach 2–6. Należy wziąć pod uwagę, że tolerancja grubości materiału zwykle wynosi do ±10%, dlatego tolerancja grubości gotowej płyty wielowarstwowej nie może być mniejsza niż ±10%.

| Pogląd | Mieszanina | Tg °C |

Dk | Cena | Nazwa |

| FR4 | Włókno szklane (laminowany materiał z włókna szklanego epoksydowego) | >140 | 4.7 | 1 (podstawowy) | S1141 |

| FR4 wolne od halogenu |

Włókno szklane, nie zawiera halogenów, antymonu, fosforu itp., nie wydziela niebezpiecznych substancji podczas spalania | >140 | 4.7 | 1.1 | S1155 |

| FR4 Wysoka Tg, FR5 |

Usieciowany materiał siatkowy, podwyższona odporność temperaturowa (zgodny z RoHS) | >160 | 4,6 | 1,2…1,4 | S1170, S1141 170 |

| RCC | Materiał epoksydowy bez podłoża z tkaniny szklanej | >130 | 4,0 | 1,3…1,5 | S6015 |

| P.D. | Żywica poliimidowa na bazie aramidowej | >260 | 4,4 | 5…6,5 | Arlon 85N |

| kuchenka mikrofalowa (PTFE) |

Materiały mikrofalowe (politetrafluoroetylen ze szkłem lub ceramiką) | 240–280 | 2,2–10,2 | 32…70 | Ro3003, Ro3006, Ro3010 |

| kuchenka mikrofalowa (Bez PTFE) |

Materiały mikrofalowe nie na bazie PTFE | 240–280 | 3,5 | 10 | Ro4003, Ro4350, TMM |

| Pl (poliamid) |

Materiał do produkcji płyt elastycznych i sztywno-flexowych | 195-220 | 3,4 | Dupont Pyralux, Taiflex |

Tg - temperatura zeszklenia (zniszczenie struktury)

Dk - stała dielektryczna

Podstawowe dielektryki do mikrofalowych płytek drukowanych

Typowe konstrukcje płytek drukowanych opierają się na zastosowaniu standardowego typu włókna szklanego FR4, o temperaturze roboczej od –50 do +110°C i temperaturze zeszklenia Tg (mięknięcia) około 135°C.

W przypadku podwyższonych wymagań dotyczących odporności na ciepło lub przy montażu płyt w piekarniku w technologii bezołowiowej (t do 260°C), należy zastosować wysokotemperaturową FR4 Wysoka Tg Lub FR5.

Jeżeli istnieją wymagania dotyczące ciągłej pracy w wysokich temperaturach lub przy nagłych zmianach temperatury, stosuje się go Poliamid. Ponadto poliimid stosuje się do produkcji płytek drukowanych o wysokiej niezawodności, do zastosowań wojskowych, a także w przypadkach, gdy wymagana jest zwiększona wytrzymałość elektryczna.

Do desek z Obwody mikrofalowe(ponad 2 GHz) stosowane są oddzielne warstwy materiał mikrofalowy lub tablica jest w całości wykonana z materiału mikrofalowego. Najbardziej znanymi dostawcami materiałów specjalnych są Rogers, Arlon, Taconic, Dupont. Koszt tych materiałów jest wyższy niż FR4 i jest warunkowo pokazany w przedostatniej kolumnie tabeli w odniesieniu do kosztu FR4.

| Materiał | Nie wiem* | Grubość dielektryka, mm | Grubość folii, mikrony |

| Ro4003 | 3,38 | 0,2 | 18 lub 35 |

| 0,51 | 18 lub 35 | ||

| 0,81 | 18 lub 35 | ||

| Ro4350 | 3,48 | 0,17 | 18 lub 35 |

| 0,25 | 18 lub 35 | ||

| 0,51 | 18 lub 35 | ||

| 0,762 | 18 | ||

| 1,52 | 35 | ||

| Prepreg Ro4403 | 3,17 | 0,1 | -- |

| Prepreg Ro4450 | 3,54 | 0,1 | -- |

* Dk - stała dielektryczna

| Materiał |

Dielektryk przepuszczalność (Dk) |

Grubość dielektryk, mm |

Grubość folia, mikrony |

| AR-1000 | 10 | 0,61±0,05 | 18 |

| AD600L | 6 | 0,787±0,08 | 35 |

| AD255IM | 2,55 | 0,762±0,05 | 35 |

| AD350A | 3,5 | 0,508±0,05 | 35 |

| 0,762±0,05 | 35 | ||

| DICLAD527 | 2,5 | 0,508±0,038 | 35 |

| 0,762±0,05 | 35 | ||

| 1,52±0,08 | 35 | ||

| 25N | 3,38 | 0,508 | 18 lub 35 |

| 0,762 | |||

| 25N 1080 str przed ciążą |

3,38 | 0,099 | -- |

| 25N 2112 s przed ciążą |

3,38 | 0,147 | -- |

| 25FR | 3,58 | 0,508 | 18 lub 35 |

| 0,762 | |||

| 25FR 1080 s przed ciążą |

3,58 | 0,099 | -- |

| 25FR 2112 s przed ciążą |

3,58 | 0,147 | -- |

Dk - stała dielektryczna

Powłoki podkładek PCB

Przyjrzyjmy się, jakie rodzaje powłok znajdują się na miedzianych podkładkach do lutowania elementów.Najczęściej miejsca są pokryte stopem cyny i ołowiu, w skrócie PIC. Metoda nakładania i wyrównywania powierzchni lutu nazywa się HAL lub HASL (od angielskiego Hot Air Solder Leveling – wyrównywanie lutu gorącym powietrzem). Powłoka ta zapewnia najlepszą lutowność padów. Jest ona jednak zastępowana przez nowocześniejsze powłoki, zwykle zgodne z wymogami międzynarodowej dyrektywy RoHS.

Dyrektywa ta wymaga zakazu obecności w produktach substancji szkodliwych, w tym ołowiu. Póki co dyrektywa RoHS nie obowiązuje na terenie naszego kraju, warto jednak pamiętać o jej istnieniu.

Możliwe opcje objęcia lokalizacji MPP przedstawiono w Tabeli 7.

HASL jest używany wszędzie, chyba że jest wymagane inaczej.

Złocenie zanurzeniowe (chemiczne). służy do zapewnienia bardziej równej powierzchni płytki (jest to szczególnie ważne w przypadku padów BGA), ale ma nieco niższą lutowność. Lutowanie piecowe odbywa się w przybliżeniu tą samą technologią co HASL, jednak lutowanie ręczne wymaga użycia specjalnych topników. Powłoka organiczna (OSP) chroni powierzchnię miedzi przed utlenianiem. Jego wadą jest krótki okres przydatności do lutowania (mniej niż 6 miesięcy).

Puszka zanurzeniowa zapewnia płaską powierzchnię i dobrą lutowność, chociaż ma również ograniczony okres przydatności do lutowania. Bezołowiowy HAL ma takie same właściwości jak HAL zawierający ołów, ale skład lutu to około 99,8% cyny i 0,2% dodatków.

Styki złącza płaskiego które ulegają tarciu podczas pracy płyty, są galwanizowane grubszą i sztywniejszą warstwą złota. W przypadku obu typów złoceń stosuje się podkładkę niklową, która zapobiega dyfuzji złota.

| Typ | Opis | Grubość |

| HASL, HAL (poziomowanie lutem na gorące powietrze) |

POS-61 lub POS-63, stopiony i wyrównany gorącym powietrzem |

15–25 µm |

| Złoto zanurzeniowe, ENIG | Złocenie zanurzeniowe na podwarstwie niklowej | Au 0,05–0,1 µm/Ni 5 µm |

| OSP, Entek | powłoka organiczna, chroni powierzchnię miedzi przed utlenianiem przed lutowaniem |

Podczas lutowania całkowicie się rozpuszcza |

| Puszka zanurzeniowa | Puszka zanurzeniowa, powierzchnia bardziej płaska niż HASL | 10–15 µm |

| Bezołowiowy HAL | Cynowanie bezołowiowe | 15–25 µm |

| Twarde złoto, złote palce | Galwaniczne złocenie styków złącza na podwarstwie niklowej | Au 0,2–0,5 µm/Ni 5 µm |

Uwaga: Wszystkie powłoki z wyjątkiem HASL są zgodne z dyrektywą RoHS i nadają się do lutowania bezołowiowego.

Powłoki ochronne i inne rodzaje płytek drukowanych

Powłoki ochronne służą do izolowania powierzchni przewodów nieprzeznaczonych do lutowania.

Aby uzupełnić obraz, rozważmy cel funkcjonalny i materiały powłok płytek drukowanych.

- Maska lutownicza - nakładany na powierzchnię płytki w celu zabezpieczenia przewodów przed przypadkowym zwarciem i zabrudzeniem, a także w celu zabezpieczenia laminatu z włókna szklanego przed szokiem termicznym podczas lutowania. Maska nie przenosi żadnego innego obciążenia funkcjonalnego i nie może służyć jako ochrona przed wilgocią, pleśnią, rozkładem itp. (z wyjątkiem stosowania specjalnych typów masek).

- Znakowanie - nanoszona na tablicę farbą nałożoną na maskę ułatwiającą identyfikację samej tablicy i znajdujących się na niej elementów.

- Zdjąć maskę - nakłada się na określone obszary płytki, które wymagają czasowego zabezpieczenia, np. przed lutowaniem. W przyszłości można go łatwo usunąć, ponieważ jest to mieszanka gumopodobna i po prostu się odkleja.

- Powłoka kontaktowa z węglem - zastosowane w niektórych miejscach na planszy jako pola stykowe klawiatur. Powłoka ma dobrą przewodność, nie utlenia się i jest odporna na zużycie.

- Grafitowe elementy rezystancyjne - można nałożyć na powierzchnię płytki, aby pełnić funkcję rezystorów. Niestety dokładność nominałów jest niska – nie większa niż ±20% (przy regulacji laserowej – do 5%).

- Srebrne zworki kontaktowe - można zastosować jako dodatkowe przewodniki, tworząc kolejną warstwę przewodzącą, gdy brakuje miejsca na poprowadzenie. Stosowany głównie do jednowarstwowych i dwustronnych płytek drukowanych.

| Typ | Cel i cechy |

| Maska lutownicza | Do ochrony przed lutowaniem Kolor: zielony, niebieski, czerwony, żółty, czarny, biały |

| Cechowanie | Do identyfikacji Kolor: biały, żółty, czarny |

| Zdjąć maskę | Do tymczasowej ochrony powierzchni W razie potrzeby można je łatwo usunąć |

| Węgiel | Do tworzenia klawiatur Posiada wysoką odporność na zużycie |

| Grafit | Aby utworzyć rezystory Wymagane przycinanie laserowe |

| Posrebrzane | Do tworzenia zworek Używany do aplikacji i DPP |

Projekt PCB

Najbardziej odległym poprzednikiem płytek drukowanych jest zwykły drut, najczęściej izolowany. Miał istotną wadę. W warunkach dużych wibracji wymagane było zastosowanie dodatkowych elementów mechanicznych w celu zamocowania go wewnątrz REA. W tym celu wykorzystano nośniki, na których instalowano radioelementy, same radioelementy oraz elementy konstrukcyjne do połączeń pośrednich i mocowania przewodów. Jest to instalacja wolumetryczna.

Płytki drukowane wolny od tych niedociągnięć. Ich przewodniki są zamocowane na powierzchni, ich położenie jest stałe, co umożliwia obliczenie ich wzajemnych połączeń. W zasadzie płytki drukowane zbliżają się obecnie do konstrukcji płaskich.

Na początkowym etapie stosowania płytki drukowane posiadały jednostronne lub dwustronne ścieżki przewodzące.

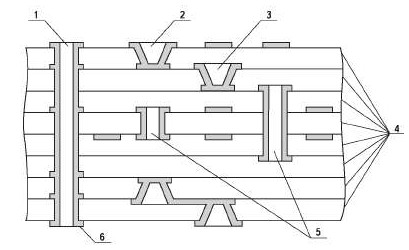

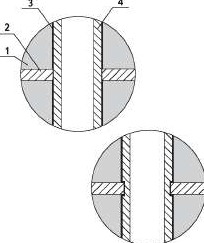

Jednostronna płytka drukowana- jest to płytka, po jednej stronie której wykonane są przewodniki w formie drukowanej. W dwustronnych płytkach drukowanych przewodniki zajmowały również pustą tylną stronę płytki. Do ich połączenia zaproponowano różne opcje, wśród których najbardziej rozpowszechnione są metalizowane otwory przejściowe. Fragmenty konstrukcji najprostszych jednostronnych i dwustronnych płytek drukowanych pokazano na ryc. 1.

Dwustronna płytka drukowana- ich zastosowanie zamiast jednostronnych było pierwszym krokiem w kierunku przejścia od płaszczyzny do objętości. Jeśli się abstrahujemy (odrzucimy w myślach podłoże dwustronnej płytki drukowanej), otrzymamy trójwymiarową strukturę przewodników. Nawiasem mówiąc, ten krok został zrobiony dość szybko. Już we wniosku Alberta Hansona wskazano na możliwość ułożenia przewodów po obu stronach podłoża i łączenia ich za pomocą otworów przelotowych.

Ryż. 1. Fragmenty projektów płytek drukowanych a) jednostronne i 6) dwustronne: 1 - otwór montażowy, 2 - pole stykowe, 3 - przewodnik, 4 - podłoże dielektryczne, 5 - otwór metalizowany przejściowy

Dalszy rozwój elektronika - mikroelektronika doprowadziła do stosowania elementów wielopinowych (chipy mogą mieć więcej niż 200 pinów) i wzrosła liczba elementów elektronicznych. Z kolei zastosowanie mikroukładów cyfrowych i wzrost ich wydajności doprowadziło do zwiększenia wymagań dotyczących ich ekranowania i rozdziału mocy na komponenty, dla których w wielowarstwowych płytkach urządzeń cyfrowych (np. komputerów) zastosowano specjalne ekranujące warstwy przewodzące. Wszystko to doprowadziło do wzrostu połączeń wzajemnych i ich złożoności, co skutkowało wzrostem liczby warstw. W nowoczesnych płytkach drukowanych może to być znacznie więcej niż dziesięć. W pewnym sensie wielowarstwowa płytka PCB nabrała objętości.

Wielowarstwowy projekt PCB

Przyjrzyjmy się typowemu projektowi płyty wielowarstwowej.W pierwszym, najczęstszym wariancie, wewnętrzne warstwy płyty wykonane są z dwustronnie laminowanego miedzią włókna szklanego, które nazywa się „rdzeniem”. Warstwy zewnętrzne wykonane są z folii miedzianej, sprasowanej z warstwami wewnętrznymi za pomocą spoiwa – materiału żywicznego zwanego „prepregiem”. Po sprasowaniu w wysokich temperaturach powstaje „ciasto” wielowarstwowej płytki drukowanej, w którym następnie wierci się i metalizuje otwory. Druga opcja jest mniej powszechna, gdy warstwy zewnętrzne tworzone są z „rdzeniowych” spajanych prepregiem. Jest to opis uproszczony; istnieje wiele innych projektów opartych na tych opcjach. Podstawową zasadą jest jednak to, że prepreg pełni rolę materiału wiążącego pomiędzy warstwami. Oczywiście nie może dojść do sytuacji, w której dwa dwustronne „rdzenie” przylegają do siebie bez przekładki z prepregu, ale możliwa jest struktura folia-prepreg-folia-prepreg... itp., często stosowana w płytach o skomplikowanych kombinacjach ślepe i ukryte dziury.

| Prepregi (angielski) przed ciążą, skr. z wstępnie impregnowane- wstępnie impregnowane) są materiałami kompozytowymi - półproduktami. Gotowy do przetworzenia produkt wstępnej impregnacji materiałów wzmacniających o strukturze tkanej lub włókninowej z częściowo utwardzonym spoiwem. Otrzymuje się je poprzez impregnację wzmacniającej bazy włóknistej równomiernie rozłożonymi spoiwami polimerowymi. Impregnację przeprowadza się w taki sposób, aby zmaksymalizować właściwości fizykochemiczne materiału wzmacniającego. Technologia Prepreg umożliwia uzyskanie wyrobów monolitycznych o skomplikowanych kształtach przy minimalnej ilości narzędzi. Prepregi produkowane są w formie arkusza, obustronnie oklejonego folią polietylenową i zwiniętego w rulon. |

Jednak pod względem ceny wielowarstwowe płytki drukowane stanowią obecnie dwie trzecie światowej produkcji płytek drukowanych w ujęciu ilościowym gorsze od płyt jednostronnych i dwustronnych.

Schematyczny (uproszczony) fragment konstrukcji nowoczesnej wielowarstwowej płytki drukowanej pokazano na ryc. 2. Przewodniki w takich płytkach drukowanych umieszcza się nie tylko na powierzchni, ale także w objętości podłoża. Jednocześnie zachowano warstwowy układ przewodników względem siebie (konsekwencja zastosowania technologii druku planarnego). Nakładanie warstw jest nieuchronnie obecne w nazwach płytek drukowanych i ich elementów - jednostronne, dwustronne, wielowarstwowe itp. Nakładanie warstw faktycznie odzwierciedla konstrukcję i technologię produkcji płytek drukowanych odpowiadającą temu projektowi.

Ryż. 2. Fragment projektu wielowarstwowej płytki drukowanej: 1 - otwór przelotowy metalizowany, 2 - mikroprzelotki ślepe, 3 - mikroprzelotki ukryte, 4 - warstwy, 5 - ukryte otwory międzywarstwowe, 6 - pola stykowe

W rzeczywistości konstrukcja wielowarstwowych płytek drukowanych różni się od tych pokazanych na ryc. 2.

MPP pod względem budowy są znacznie bardziej złożone od płyt dwustronnych, podobnie jak technologia ich produkcji jest znacznie bardziej złożona. A sama ich budowa znacznie różni się od pokazanej na ryc. 2. Zawierają dodatkowe warstwy ekranujące (masę i zasilanie) oraz kilka warstw sygnałowych.

W rzeczywistości wyglądają tak:

a) Schematycznie |

Aby zapewnić przełączanie pomiędzy warstwami MPP, stosuje się przelotki i mikroprzelotki międzywarstwowe (rys. 3.a. Przejścia międzywarstwowe mogą być wykonane w postaci otworów przelotowych łączących warstwy zewnętrzne ze sobą oraz z warstwami wewnętrznymi. Stosowane są również ślepe i ukryte przejścia. Ukryte przelotki służą do łączenia ze sobą wewnętrznych warstw płytki. Ich użycie bardzo to ułatwia układ planszy na przykład 12-warstwowy projekt MPP można zredukować do równoważnego 8-warstwowego. przełączanie |

c) dla przejrzystości w widoku 3D |

Aby wyprodukować wielowarstwowe płytki drukowane, kilka dielektryków laminowanych folią łączy się ze sobą za pomocą uszczelek samoprzylepnych - prepregów. Na ryc. 3.c prepreg pokazano na biało. Prepreg skleja ze sobą warstwy wielowarstwowej płytki drukowanej podczas prasowania termicznego. Całkowita grubość wielowarstwowych płytek drukowanych rośnie nieproporcjonalnie szybko wraz z liczbą warstw sygnałowych. |

Z) |

Rysunek 3.c przedstawia przybliżoną budowę warstw wielowarstwowej płytki drukowanej ze wskazaniem ich grubości. |

Włodzimierz Urazajew [L.12] uważa, że rozwój projektów i technologii w mikroelektronice przebiega zgodnie z obiektywnie istniejącym prawem rozwoju systemów technicznych: problemy związane z rozmieszczeniem lub ruchem obiektów rozwiązuje się poprzez przemieszczanie się z punktu do linii, z linii do płaszczyzny, z płaszczyzny do przestrzeni trójwymiarowej.

Myślę, że płytki drukowane będą musiały przestrzegać tego prawa. Istnieje potencjalna możliwość realizacji takich wielopoziomowych (nieskończenie poziomych) płytek drukowanych. Świadczą o tym bogate doświadczenia w stosowaniu technologii laserowych w produkcji płytek drukowanych, równie bogate doświadczenia w stosowaniu stereolitografii laserowej do formowania trójwymiarowych obiektów z polimerów, tendencja do zwiększania odporności termicznej materiałów bazowych itp. Oczywiście , takie produkty trzeba będzie nazwać inaczej. Ponieważ termin „płytka drukowana” nie będzie już odzwierciedlał ani ich wewnętrznej zawartości, ani technologii produkcji.

Być może tak się stanie.

Ale wydaje mi się, że znane są już trójwymiarowe projekty w projektowaniu płytek drukowanych - są to wielowarstwowe płytki drukowane. A wolumetryczna instalacja elementów elektronicznych z położeniem pól stykowych na wszystkich powierzchniach elementów radiowych zmniejsza wykonalność ich instalacji, jakość połączeń wzajemnych oraz komplikuje ich testowanie i konserwację.

Przyszłość pokaże!

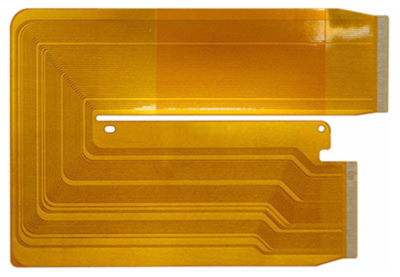

Elastyczne płytki drukowane

Dla większości ludzi płytka drukowana to po prostu sztywna płyta z elektrycznie przewodzącymi połączeniami.

Sztywne płytki drukowane to najpopularniejszy produkt stosowany w elektronice radiowej, o którym wie niemal każdy.

Ale istnieją również elastyczne płytki drukowane, które coraz bardziej poszerzają zakres swoich zastosowań. Przykładem są tzw. elastyczne kable drukowane (pętle). Takie płytki drukowane spełniają ograniczony zakres funkcji (wykluczona jest funkcja podłoża dla pierwiastków promieniotwórczych). Służą do łączenia konwencjonalnych płytek drukowanych, zastępując wiązki przewodów. Elastyczne płytki drukowane zyskują elastyczność dzięki temu, że ich polimerowe „podłoże” jest w stanie wysoce elastycznym. Elastyczne płytki drukowane mają dwa stopnie swobody. Można je nawet złożyć w pasek Mobius.

Rysunek 4

Jeden lub nawet dwa stopnie swobody, ale bardzo ograniczoną, można nadać również konwencjonalnym sztywnym płytkom drukowanym, w których matryca polimerowa podłoża jest w sztywnym, szklistym stanie. Osiąga się to poprzez zmniejszenie grubości podłoża. Jedną z zalet wypukłych płytek drukowanych wykonanych z cienkich dielektryków jest możliwość nadania im „okrągłości”. Dzięki temu możliwa staje się koordynacja ich kształtu i kształtu obiektów (rakiet, obiektów kosmicznych itp.), w których można je umieścić. Rezultatem jest znaczna oszczędność wewnętrznej objętości produktów.

Ich istotną wadą jest to, że wraz ze wzrostem liczby warstw maleje elastyczność takich płytek drukowanych. A zastosowanie konwencjonalnych, nieelastycznych komponentów stwarza potrzebę ustalenia ich kształtu. Ponieważ zginanie takich płytek PCB z nieelastycznymi elementami skutkuje dużymi naprężeniami mechanicznymi w miejscach ich łączenia z elastyczną płytką PCB.

Pośrednią pozycję pomiędzy sztywnymi i elastycznymi płytkami drukowanymi zajmują „starożytne” płytki drukowane, składające się ze sztywnych elementów złożonych na wzór harmonijki. Z takich „akordeonów” prawdopodobnie zrodził się pomysł stworzenia wielowarstwowych płytek drukowanych. Nowoczesne sztywne i elastyczne płytki drukowane są realizowane w inny sposób. Mówimy głównie o wielowarstwowych płytkach drukowanych. Potrafią łączyć warstwy sztywne i elastyczne. Jeśli warstwy elastyczne zostaną przesunięte poza sztywne, można otrzymać płytkę drukowaną składającą się z fragmentu sztywnego i elastycznego. Inną opcją jest połączenie dwóch sztywnych fragmentów elastycznym.

Klasyfikacja projektów płytek drukowanych na podstawie warstw ich wzoru przewodzącego obejmuje większość, ale nie wszystkie projekty płytek drukowanych. Na przykład do produkcji tkanych płytek drukowanych lub kabli odpowiedni okazał się sprzęt tkacki, a nie sprzęt drukarski. Takie „płytki drukowane” mają już trzy stopnie swobody. Podobnie jak zwykła tkanina, potrafią przybierać najdziwniejsze kształty i kształty.

Płytki drukowane na podłożu o wysokiej przewodności cieplnej

W ostatnim czasie obserwuje się wzrost wytwarzania ciepła przez urządzenia elektroniczne, co jest związane z:

Zwiększona produktywność systemów obliczeniowych,

Potrzeby przełączania dużej mocy,

Rosnące wykorzystanie komponentów elektronicznych, które powodują zwiększone wytwarzanie ciepła.

To ostatnie najwyraźniej przejawia się w technologii oświetlenia LED, gdzie gwałtownie wzrosło zainteresowanie tworzeniem źródeł światła opartych na mocnych, ultrajasnych diodach LED. Skuteczność świetlna półprzewodnikowych diod LED osiągnęła już 100lm/W. Takie ultrajasne diody LED zastępują konwencjonalne żarówki i znajdują zastosowanie w niemal wszystkich obszarach techniki oświetleniowej: lampach oświetlenia ulicznego, oświetleniu samochodowym, oświetleniu awaryjnym, znakach reklamowych, panelach LED, kierunkowskazach, tablicach informacyjnych, sygnalizacji świetlnej itp. Te diody LED stały się niezbędne w oświetleniu dekoracyjnym i systemach oświetlenia dynamicznego ze względu na ich monochromatyczny kolor i szybkość przełączania. Warto je stosować również tam, gdzie konieczne jest ścisłe oszczędzanie energii, częste konserwacje są kosztowne i gdzie wymagania dotyczące bezpieczeństwa elektrycznego są wysokie.

Badania pokazują, że około 65-85% energii elektrycznej podczas pracy diody LED zamienia się w ciepło. Jednakże pod warunkiem przestrzegania warunków termicznych zalecanych przez producenta diod LED żywotność diod LED może sięgać 10 lat. Jeśli jednak naruszone zostaną warunki termiczne (zwykle oznacza to pracę w temperaturze przejścia większej niż 120...125°C), żywotność diody LED może spaść 10-krotnie! A jeśli zalecane warunki termiczne zostaną rażąco naruszone, na przykład po włączeniu diod LED typu emiterowego bez grzejnika na dłużej niż 5-7 sekund, dioda LED może ulec awarii podczas pierwszego włączenia. Wzrost temperatury przejścia prowadzi ponadto do zmniejszenia jasności jarzenia i przesunięcia roboczej długości fali. Dlatego bardzo ważne jest prawidłowe obliczenie reżimu termicznego i, jeśli to możliwe, maksymalne rozproszenie ciepła wytwarzanego przez diodę LED.

Duzi producenci diod LED dużej mocy, tacy jak Cree, Osram, Nichia, Luxeon, Seoul Semiconductor, Edison Opto itp., od dawna produkują je w postaci modułów LED lub klastrów na płytkach drukowanych, aby uprościć włączenie i rozszerzyć zastosowania diod LED na metalowym podłożu (w międzynarodowej klasyfikacji IMPCB – Insulated Metal Printed Circuit Board lub AL PCB – płytki drukowane na podłożu aluminiowym).

Rysunek 5

Te płytki drukowane na aluminiowej podstawie mają niski i stały opór cieplny, co pozwala po zamontowaniu ich na grzejniku w prosty sposób zapewnić odprowadzenie ciepła ze złącza p-n diody LED i zapewnić jej działanie przez cały okres użytkowania.

Jako materiały o wysokiej przewodności cieplnej na podstawy takich płytek drukowanych, miedź, aluminium, Różne rodzaje ceramika.

Problemy technologii produkcji przemysłowej

Historia rozwoju technologii produkcji płytek drukowanych to historia podnoszenia jakości i pokonywania pojawiających się po drodze problemów.

Oto niektóre jego szczegóły.

Płytki drukowane wytwarzane metodą metalizacji otworów przelotowych, pomimo ich powszechnego stosowania, mają bardzo poważną wadę. Z konstrukcyjnego punktu widzenia najsłabszym ogniwem takich płytek drukowanych jest połączenie metalizowanych słupków w przelotkach z warstwami przewodzącymi (polami stykowymi). Połączenie metalizowanej kolumny z warstwą przewodzącą następuje wzdłuż końca pola stykowego. Długość połączenia zależy od grubości folii miedzianej i zwykle wynosi 35 mikronów lub mniej. Metalizację galwaniczną ścianek przelotek poprzedza etap metalizacji chemicznej. Miedź chemiczna, w przeciwieństwie do miedzi galwanicznej, jest bardziej krucha. Dlatego połączenie metalizowanej kolumny z powierzchnią końcową pola stykowego następuje poprzez pośrednią podwarstwę miedzi chemicznej o słabszych właściwościach wytrzymałościowych. Współczynnik rozszerzalności cieplnej laminatu z włókna szklanego jest znacznie większy niż miedzi. Po przejściu przez temperaturę zeszklenia żywicy epoksydowej różnica gwałtownie wzrasta. Podczas szoków termicznych, jakich z różnych powodów doświadcza płytka drukowana, połączenie poddawane jest bardzo dużym obciążeniom mechanicznym i... pęknięciom. W rezultacie obwód elektryczny jest uszkodzony, a wydajność jest ograniczona. schemat elektryczny.

Ryż. 6. Fiolki międzywarstwowe na wielowarstwowych płytkach drukowanych: a) bez podcięcia dielektrycznego, 6) z podcięciem dielektrycznym 1 - dielektryk, 2 - pole stykowe warstwy wewnętrznej, 3 - miedź chemiczna, 4 - miedź galwaniczna

Ryż. 7. Fragment projektu wielowarstwowej płytki drukowanej wykonanej metodą budowania warstwa po warstwie: 1 - złącze międzywarstwowe, 2 - przewodnik warstwy wewnętrznej, 3 - podkładka montażowa, 4 - przewodnik warstwy zewnętrznej, 5 - warstwy dielektryczne

Na wielowarstwowych płytkach drukowanych zwiększenie niezawodności przelotek wewnętrznych można osiągnąć poprzez wprowadzenie dodatkowej operacji - podcięcia (częściowego usunięcia) dielektryka w przelotkach przed metalizacją. W tym przypadku połączenie metalizowanych słupków z polami kontaktowymi odbywa się nie tylko na końcu, ale także częściowo wzdłuż zewnętrznych stref pierścieniowych tych pól (rys. 6).

Wyższą niezawodność metalizowanych przelotek wielowarstwowych płytek drukowanych uzyskano stosując technologię wytwarzania wielowarstwowych płytek drukowanych metodą budowania warstwa po warstwie (rys. 7). Połączenia pomiędzy elementami przewodzącymi warstw drukowanych w tej metodzie powstają poprzez wrastanie galwaniczne miedzi w otwory warstwy izolacyjnej. W odróżnieniu od metody metalizacji otworów przelotowych, w tym przypadku przelotki są w całości wypełnione miedzią. Powierzchnia połączenia pomiędzy warstwami przewodzącymi staje się znacznie większa, a geometria jest inna. Zerwanie takich połączeń nie jest takie proste. Jednak ta technologia również jest daleka od ideału. Przejście „miedź galwaniczna – miedź chemiczna – miedź galwaniczna” nadal istnieje.

Płytki drukowane wykonane metodą metalizacji otworów przelotowych muszą wytrzymać co najmniej cztery (co najmniej trzy wielowarstwowe) przelutowania. Tłoczone płytki drukowane umożliwiają znacznie większą liczbę przelutowań (aż do 50). Według twórców metalizowane przelotki w wypukłych płytkach drukowanych nie zmniejszają, ale zwiększają ich niezawodność. Co spowodowało tak gwałtowny skok jakościowy? Odpowiedź jest prosta. W technologii wytwarzania wypukłych płytek drukowanych warstwy przewodzące i łączące je metalizowane kolumny realizowane są w jednym cyklu technologicznym (jednocześnie). Nie ma zatem przejścia „miedź galwaniczna – miedź chemiczna – miedź galwaniczna”. Jednak tak wysoki wynik uzyskano w wyniku porzucenia najbardziej rozpowszechnionej technologii produkcji płytek drukowanych na rzecz przejścia na inną konstrukcję. Z wielu powodów nie zaleca się rezygnowania z metody metalizacji otworów przelotowych.

Jak być?

Odpowiedzialność za utworzenie warstwy barierowej na styku końców pól stykowych i metalizowanych tłoków spoczywa głównie na technologach. Udało im się rozwiązać ten problem. Rewolucyjne zmiany w technologii wytwarzania płytek drukowanych dokonano metodami bezpośredniej metalizacji otworów, co eliminuje etap metalizacji chemicznej, ograniczając się jedynie do wstępnej aktywacji powierzchni. Ponadto procesy metalizacji bezpośredniej realizowane są w taki sposób, że film przewodzący pojawia się tylko tam, gdzie jest to potrzebne – na powierzchni dielektryka. W rezultacie w metalizowanych przelotkach płytek drukowanych wytwarzanych metodą bezpośredniej metalizacji otworów po prostu nie ma warstwy barierowej. Czyż nie jest to piękny sposób na rozwiązanie technicznych sprzeczności?

Udało się także przezwyciężyć sprzeczność techniczną związaną z metalizacją przelotek. Otwory platerowane mogą stać się słabym ogniwem płytek drukowanych z jeszcze jednego powodu. Idealnie grubość powłoki na ściankach przelotek powinna być jednakowa na całej ich wysokości. W przeciwnym razie problemy z niezawodnością pojawią się ponownie. Przeciwdziała temu chemia fizyczna procesów galwanicznych. Idealny i rzeczywisty profil powłoki w metalizowanych przelotkach pokazano na ryc. 5. Grubość powłoki na głębokości otworu jest zwykle mniejsza niż na powierzchni. Powody są bardzo różne: nierówna gęstość prądu, polaryzacja katodowa, niewystarczający współczynnik wymiany elektrolitu itp. Na nowoczesnych płytkach drukowanych średnica metalizowanych otworów przejściowych przekroczyła już 100 mikronów, a w niektórych przypadkach stosunek wysokości do średnicy otworu przypadkach osiąga 20:1. Sytuacja stała się niezwykle skomplikowana. Metody fizyczne (wykorzystanie ultradźwięków, zwiększenie intensywności wymiany płynu w otworach płytek drukowanych itp.) wyczerpały już swoje możliwości. Nawet lepkość elektrolitu zaczyna odgrywać znaczącą rolę.

Ryż. 8. Przekrój metalizowanego otworu przelotowego w płytce drukowanej. 1 - dielektryk, 2 - idealny profil metalizacji ścianek otworu, 3 - rzeczywisty profil metalizacji ścianek otworu,

4 - stawiaj opór

Tradycyjnie problem ten rozwiązywano stosując elektrolity z dodatkami wyrównującymi, które adsorbowane są w obszarach o większej gęstości prądu. Sorpcja takich dodatków jest proporcjonalna do gęstości prądu. Dodatki tworzą warstwę barierową, która przeciwdziała nadmiernemu osadzaniu się powłoki na ostrych krawędziach i przyległych obszarach (bliżej powierzchni płytki drukowanej).

Inne rozwiązanie tego problemu znane jest teoretycznie od dawna, jednak w praktyce udało się je wdrożyć całkiem niedawno – po opanowaniu przemysłowej produkcji zasilaczy impulsowych dużej mocy. Metoda ta opiera się na zastosowaniu impulsowego (odwrotnego) trybu zasilania kąpieli galwanicznych. W większości przypadków dostarczany jest prąd stały. W takim przypadku następuje osadzanie się powłoki. Prąd wsteczny jest dostarczany w mniejszości przypadków. Jednocześnie osadzona powłoka rozpuszcza się. Nierówna gęstość prądu (więcej na ostrych zakrętach) w tym przypadku przynosi same korzyści. Z tego powodu rozpuszczanie powłoki następuje najpierw i w większym stopniu na powierzchni płytki drukowanej. To rozwiązanie techniczne wykorzystuje cały „bukiet” technik rozwiązywania technicznych sprzeczności: zastosuj częściowo zbędne działanie, zamieniając szkodę w korzyść, zastosuj przejście z procesu ciągłego do pulsacyjnego, zrób odwrotnie itp. A wynik otrzymany odpowiada temu „bukietowi”. Przy określonej kombinacji czasu trwania impulsów w przód i w tył możliwe jest nawet uzyskanie grubości powłoki na głębokości otworu większej niż na powierzchni płytki drukowanej. Dlatego też technologia ta okazała się niezastąpiona przy wypełnianiu ślepych przelotek metalem (wspólna cecha nowoczesnych płytek drukowanych), dzięki czemu gęstość połączeń wzajemnych na płytce drukowanej jest w przybliżeniu dwukrotnie większa.

Problemy związane z niezawodnością metalizowanych przelotek na płytkach drukowanych mają charakter lokalny. W związku z tym sprzeczności pojawiające się w procesie ich rozwoju w odniesieniu do płytek drukowanych jako całości również nie są uniwersalne. Chociaż takie płytki drukowane zajmują lwią część rynku wszystkich płytek drukowanych.

Również w procesie rozwoju rozwiązywane są inne problemy, przed którymi stają technolodzy, ale konsumenci nawet o nich nie myślą. Na nasze potrzeby pozyskujemy wielowarstwowe płytki drukowane i je wykorzystujemy.

Mikrominiaturyzacja

W początkowej fazie na płytkach drukowanych instalowano te same elementy, które służyły do wolumetrycznego montażu urządzeń elektronicznych, aczkolwiek z pewnymi modyfikacjami pinów w celu zmniejszenia ich rozmiaru. Jednak najpopularniejsze komponenty można zainstalować na płytkach drukowanych bez modyfikacji.

Wraz z pojawieniem się płytek drukowanych możliwe stało się zmniejszenie rozmiarów elementów stosowanych na płytkach drukowanych, co z kolei doprowadziło do zmniejszenia napięć i prądów roboczych pobieranych przez te elementy. Od 1954 roku Ministerstwo Elektrowni i Przemysłu Elektrycznego produkuje masowo przenośny radioodbiornik rurowy Dorożny, w którym zastosowano płytkę drukowaną.

Wraz z pojawieniem się miniaturowych wzmacniaczy półprzewodnikowych - tranzystorów, płytek drukowanych zaczęły dominować w sprzęcie gospodarstwa domowego, a nieco później w przemyśle, a wraz z pojawieniem się fragmentów obwodów elektronicznych - modułów funkcjonalnych i mikroukładów - połączonych w jednym chipie, ich konstrukcja już przewidziane do montażu wyłącznie płytek drukowanych.

Wraz z ciągłym zmniejszaniem rozmiarów elementów aktywnych i pasywnych pojawiła się nowa koncepcja – „Mikrominiaturyzacja”.

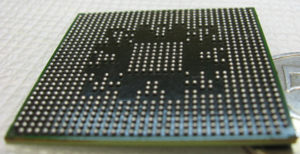

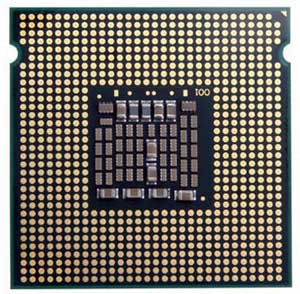

W komponentach elektronicznych spowodowało to pojawienie się LSI i VLSI zawierających wiele milionów tranzystorów. Ich pojawienie się wymusiło zwiększenie liczby połączeń zewnętrznych (patrz powierzchnia styku procesora graficznego na rysunku 9.a), co z kolei spowodowało komplikację w układzie linii przewodzących, co widać na rysunku 9.b.

Taki panel GPU i procesor też - nic innego jak mała wielowarstwowa płytka drukowana, na której znajduje się sam chip procesora, okablowanie połączeń między pinami chipa a polem stykowym oraz elementy zewnętrzne (zwykle kondensatory filtrujące układu dystrybucji zasilania).

|

|

Rysunek 9

I niech nie wydaje ci się to żartem, procesor Intela lub AMD na rok 2010 to także płytka drukowana i to wielowarstwowa.

Rysunek 9a

Rozwój płytek drukowanych, a także sprzętu elektronicznego w ogóle, to kierunek redukcji jego elementów; ich zagęszczenie na zadrukowanej powierzchni, a także redukcja elementów elektronicznych. W tym przypadku przez „elementy” należy rozumieć zarówno własność własną płytek drukowanych (przewodniki, przelotki itp.), jak i elementy z nadsystemu (zespół obwodów drukowanych) - elementy radiowe. Te ostatnie wyprzedzają płytki drukowane pod względem szybkości mikrominiaturyzacji.

W rozwój VLSI zaangażowana jest mikroelektronika.

Zwiększenie gęstości podstawy elementu wymaga tego samego od przewodów płytki drukowanej - nośnika podstawy tego elementu. W związku z tym pojawia się wiele problemów wymagających rozwiązań. Porozmawiamy bardziej szczegółowo o dwóch takich problemach i sposobach ich rozwiązania.

Pierwsze metody wytwarzania płytek drukowanych opierały się na przyklejaniu przewodników z folii miedzianej do powierzchni podłoża dielektrycznego.

Założono, że szerokość przewodów i odstępy między przewodami mierzone są w milimetrach. W tej wersji taka technologia była całkiem wykonalna. Późniejsza miniaturyzacja sprzętu elektronicznego wymagała stworzenia innych metod wytwarzania płytek drukowanych, których główne wersje (subtraktywna, addytywna, póładdytywna, kombinowana) są nadal stosowane. Zastosowanie takich technologii umożliwiło realizację płytek drukowanych o rozmiarach elementów mierzonych w dziesiątych części milimetra.

Osiągnięcie poziomu rozdzielczości około 0,1 mm (100 µm) na płytkach drukowanych było przełomowym wydarzeniem. Z jednej strony nastąpiło przejście „w dół” o kolejny rząd wielkości. Z drugiej strony jest to swego rodzaju skok jakościowy. Dlaczego? Podłożem dielektrycznym większości nowoczesnych płytek drukowanych jest włókno szklane – warstwowe tworzywo sztuczne z matrycą polimerową wzmocnioną włóknem szklanym. Zmniejszenie odstępów między przewodnikami płytki drukowanej doprowadziło do tego, że stały się one proporcjonalne do grubości nici szklanych lub grubości splotu tych nici we włóknie szklanym. A sytuacja, w której przewody są „zwierane” przez takie węzły, stała się całkiem realna. W rezultacie tworzenie się osobliwych kapilar w laminacie z włókna szklanego, „podpierających” te przewodniki, stało się realne. W wilgotnym środowisku kapilary ostatecznie prowadzą do pogorszenia poziomu izolacji pomiędzy przewodnikami PCB. Mówiąc ściślej, dzieje się to nawet w warunkach normalnej wilgotności. W normalnych warunkach obserwuje się również kondensację wilgoci w strukturach kapilarnych włókna szklanego, która zawsze zmniejsza poziom rezystancji izolacji.

Ponieważ tego typu płytki drukowane stały się powszechne w nowoczesnym sprzęcie elektronicznym, można stwierdzić, że twórcom podstawowych materiałów na płytki drukowane udało się rozwiązać ten problem tradycyjnymi metodami. Ale czy poradzą sobie z kolejnym znaczącym wydarzeniem? Kolejny skok jakościowy już nastąpił.

Poinformowano, że specjaliści Samsunga opanowali technologię wytwarzania płytek drukowanych o szerokości przewodów i odstępach między nimi wynoszących 8-10 mikronów. Ale to nie jest grubość nici szklanej, ale włókna szklanego!

Zadanie zapewnienia izolacji w bardzo małych odstępach między przewodnikami obecnych, a zwłaszcza przyszłych płytek drukowanych, jest złożone. Jakimi metodami zostanie to rozwiązane – tradycyjnymi czy nietradycyjnymi – i czy zostanie to rozwiązane – czas pokaże.

Ryż. 10. Wytrawianie profili z folii miedzianej: a - profil idealny, b - profil rzeczywisty; 1 - warstwa ochronna, 2 - przewodnik, 3 - dielektryk

Wystąpiły trudności w uzyskaniu bardzo małych (ultrawąskich) przewodników w płytkach drukowanych. Z wielu powodów metody subtraktywne stały się powszechne w technologiach produkcji płytek drukowanych. W metodach subtraktywnych wzór obwodu elektrycznego powstaje poprzez usunięcie zbędnych kawałków folii. Już podczas II wojny światowej Paul Eisler opracował technologię trawienia folii miedzianej chlorkiem żelaza. Tak bezpretensjonalna technologia jest nadal używana przez radioamatorów. Technologie przemysłowe nie są daleko od tej technologii „kuchennej”. Jedyna różnica polega na tym, że zmienił się skład roztworów trawiących i pojawiły się elementy automatyzacji procesów.

Podstawową wadą absolutnie wszystkich technologii trawienia jest to, że trawienie zachodzi nie tylko w pożądanym kierunku (w stronę powierzchni dielektrycznej), ale także w niepożądanym kierunku poprzecznym. Podcięcie boczne przewodów jest porównywalne z grubością folii miedzianej (około 70%). Zwykle zamiast idealnego profilu przewodnika uzyskuje się profil w kształcie grzybka (ryc. 10). Gdy szerokość przewodów jest duża, a na najprostszych płytkach drukowanych mierzy się ją nawet w milimetrach, ludzie po prostu przymykają oko na boczne podcięcia przewodów. Jeżeli szerokość przewodów jest proporcjonalna do ich wysokości lub nawet mniejsza (dzisiejsze realia), to „boczne aspiracje” stawiają pod znakiem zapytania możliwość stosowania takich technologii.

W praktyce ilość podcięć bocznych drukowanych przewodów można w pewnym stopniu zmniejszyć. Osiąga się to poprzez zwiększenie szybkości trawienia; metodą strumieniową (strumienie wytrawiacza pokrywają się z pożądanym kierunkiem - prostopadle do płaszczyzny blachy), a także innymi metodami. Kiedy jednak szerokość przewodnika zbliża się do jego wysokości, skuteczność takich ulepszeń staje się wyraźnie niewystarczająca.

Jednak postęp w fotolitografii, chemii i technologii umożliwia obecnie rozwiązanie wszystkich tych problemów. Rozwiązania te wywodzą się z technologii mikroelektroniki.

Amatorskie technologie radiowe do produkcji płytek drukowanych

Produkcja płytek drukowanych w warunkach radioamatorskich ma swoją specyfikę, a rozwój technologii coraz bardziej zwiększa te możliwości. Jednak procesy nadal stanowią ich podstawę

Pytanie, jak tanio wyprodukować płytki drukowane w domu, niepokoiło wszystkich radioamatorów, prawdopodobnie od lat 60. ubiegłego wieku, kiedy płytki drukowane znalazły szerokie zastosowanie w sprzęcie gospodarstwa domowego. I jeśli wtedy wybór technologii nie był tak duży, to dziś dzięki rozwojowi nowoczesna technologia Radioamatorzy mają możliwość szybkiego i wydajnego wytwarzania płytek drukowanych bez użycia drogiego sprzętu. A możliwości te stale się poszerzają, dzięki czemu jakość ich kreacji coraz bardziej zbliża się do wzorów przemysłowych.

Właściwie cały proces produkcji płytki drukowanej można podzielić na pięć głównych etapów:

- wstępne przygotowanie przedmiotu obrabianego (oczyszczenie powierzchni, odtłuszczenie);

- nałożenie powłoki ochronnej w taki czy inny sposób;

- usunięcie nadmiaru miedzi z powierzchni płyty (trawienie);

- oczyszczenie przedmiotu z powłoki ochronnej;

- wiercenie otworów, powlekanie płyty topnikiem, cynowanie.

Rozważamy tylko najpowszechniejszą technologię „klasyczną”, w której nadmiar miedzi usuwa się z powierzchni płyty poprzez trawienie chemiczne. Dodatkowo istnieje możliwość np. usunięcia miedzi poprzez frezowanie lub zastosowanie instalacji iskrowej. Metody te nie są jednak powszechnie stosowane ani w środowisku radioamatorskim, ani w przemyśle (chociaż produkcja płytek drukowanych metodą frezowania jest czasami stosowana w przypadkach, gdy konieczne jest bardzo szybkie wyprodukowanie prostych płytek drukowanych w pojedynczych seriach).

I tutaj porozmawiamy o pierwszych 4 punktach procesu technologicznego, ponieważ wiercenie wykonuje radioamator przy użyciu posiadanego przez niego narzędzia.

W domu nie da się wykonać wielowarstwowej płytki drukowanej, która mogłaby konkurować ze wzorami przemysłowymi, dlatego zwykle w warunkach radioamatorskich stosuje się dwustronne płytki drukowane, a w konstrukcjach urządzeń mikrofalowych tylko dwustronne.

Choć przy wykonywaniu płytek drukowanych w domu należy dążyć do tego, aby przy opracowywaniu obwodu zastosować jak najwięcej elementów do montażu powierzchniowego, co w niektórych przypadkach pozwala na umieszczenie niemal całego obwodu na jednej stronie płytki. Wynika to z faktu, że nie wynaleziono jeszcze technologii metalizacji przelotek, która byłaby możliwa do wykonania w warunkach domowych. Dlatego też, jeśli nie da się wykonać układu płytki z jednej strony, należy wykonać układ z drugiej strony, wykorzystując piny różnych elementów instalowanych na płytce jako przelotki międzywarstwowe, które w tym przypadku trzeba będzie przylutować z obu stron płytki tablica. Oczywiście istnieją różne sposoby zastąpienia metalizacji otworów (za pomocą cienkiego przewodnika włożonego w otwór i przylutowanego do ścieżek po obu stronach płytki; za pomocą specjalnych tłoczków), ale wszystkie mają istotne wady i są niewygodne w użyciu . Idealnie, deska powinna być poprowadzona tylko z jednej strony za pomocą minimalna ilość zworki.

Przyjrzyjmy się teraz bliżej każdemu z etapów produkcji płytki drukowanej.

Wstępne przygotowanie przedmiotu obrabianego

Ten etap jest etapem początkowym i polega na przygotowaniu powierzchni przyszłej płytki drukowanej do nałożenia na nią powłoki ochronnej. Ogólnie rzecz biorąc, technologia czyszczenia powierzchni nie uległa znaczącym zmianom na przestrzeni długiego czasu. Cały proces sprowadza się do usunięcia tlenków i zanieczyszczeń z powierzchni płyty za pomocą różnych materiałów ściernych i późniejszego odtłuszczenia.

Do usunięcia mocniejszych zabrudzeń można użyć drobnoziarnistego papieru ściernego („zero”), drobnoziarnistego proszku ściernego lub innego produktu, który nie pozostawi głębokich rys na powierzchni deski. Czasami można po prostu umyć powierzchnię płytki drukowanej twardą gąbką do mycia naczyń z detergentem lub proszkiem (w tym celu wygodnie jest użyć ściernej gąbki do mycia naczyń, która wygląda jak filc z drobnymi domieszkami jakiejś substancji; często taka gąbka jest przyklejony do kawałka gumy piankowej). Dodatkowo, jeśli powierzchnia płytki drukowanej jest wystarczająco czysta, można w ogóle pominąć etap obróbki ściernej i przejść od razu do odtłuszczania.

Jeśli na płytce drukowanej znajduje się tylko gruba warstwa tlenku, można ją łatwo usunąć, traktując płytkę drukowaną przez 3-5 sekund roztworem chlorku żelaza, a następnie spłukując zimną bieżącą wodą. Należy jednak zauważyć, że wskazane jest wykonanie tej operacji bezpośrednio przed nałożeniem powłoki ochronnej lub po niej przechowywanie przedmiotu w ciemnym miejscu, ponieważ miedź szybko utlenia się pod wpływem światła.

Ostatnim etapem przygotowania powierzchni jest odtłuszczanie. Można do tego użyć kawałka miękkiej, pozbawionej włókien ściereczki zwilżonej alkoholem, benzyną lub acetonem. Tutaj należy zwrócić uwagę na czystość powierzchni deski po odtłuszczeniu, gdyż ostatnio zaczął pojawiać się aceton i alkohol ze znaczną ilością zanieczyszczeń, które po wyschnięciu pozostawiają na płycie białawe plamy. W takim przypadku należy poszukać innego odtłuszczacza. Po odtłuszczeniu deskę należy umyć pod bieżącą wodą zimna woda. Jakość czyszczenia można kontrolować monitorując stopień zwilżenia powierzchni miedzi. Powierzchnia całkowicie zwilżona wodą, bez tworzenia się kropel i pęknięć filmu wodnego, jest oznaką normalnego poziomu czyszczenia. Zakłócenia w tej warstwie wody wskazują, że powierzchnia nie została dostatecznie oczyszczona.

Nakładanie powłoki ochronnej

Nałożenie powłoki ochronnej jest najważniejszym etapem w procesie produkcji płytek drukowanych i to właśnie ono decyduje w 90% o jakości wyprodukowanej płytki. Obecnie w środowisku radioamatorskim najpopularniejsze są trzy metody nakładania powłok ochronnych. Rozważymy je w celu zwiększenia jakości desek uzyskanych podczas ich użytkowania.

Przede wszystkim należy wyjaśnić, że powłoka ochronna na powierzchni przedmiotu obrabianego musi tworzyć jednorodną masę, bez defektów, o gładkich, wyraźnych granicach i odporną na działanie składników chemicznych roztworu trawiącego.

Ręczne nakładanie powłoki ochronnej

Dzięki tej metodzie rysunek płytki drukowanej jest przenoszony ręcznie na laminat z włókna szklanego za pomocą jakiegoś urządzenia piszącego. Ostatnio na rynku pojawiło się wiele markerów, których barwnik nie zmywa się wodą i zapewnia dość trwałą warstwę ochronną. Dodatkowo do ręcznego rysowania można wykorzystać deskę kreślarską lub inne urządzenie wypełnione barwnikiem. Na przykład wygodnie jest wyciągnąć strzykawkę z cienką igłą (najlepiej nadają się do tego strzykawki insulinowe o średnicy igły 0,3-0,6 mm) przycięte na długość 5-8 mm. W takim przypadku nie należy wprowadzać pręta do strzykawki – barwnik powinien swobodnie przepływać pod wpływem efektu kapilarnego. Zamiast strzykawki można również użyć cienkiej szklanej lub plastikowej rurki rozciągniętej nad ogniem, aby uzyskać pożądaną średnicę. Szczególną uwagę należy zwrócić na jakość obróbki krawędzi tuby lub igły: podczas rysowania nie powinny one porysować deski, w przeciwnym razie mogą zostać uszkodzone już pomalowane obszary. Podczas pracy z takimi urządzeniami można użyć bitumu lub innego lakieru rozcieńczonego rozpuszczalnikiem, tsaponlaku, a nawet roztworu kalafonii w alkoholu jako barwnika. W tym przypadku należy tak dobrać konsystencję barwnika, aby podczas rysowania swobodnie płynął, ale jednocześnie nie wypływał i nie tworzył kropelek na końcu igły lub rurki. Warto zaznaczyć, że ręczny proces nakładania powłoki ochronnej jest dość pracochłonny i nadaje się tylko w przypadkach, gdy konieczne jest bardzo szybkie wykonanie małej płytki drukowanej. Minimalna szerokość ścieżki, jaką można uzyskać przy ręcznym rysowaniu, wynosi około 0,5 mm.

Korzystanie z „technologii drukarki laserowej i żelaza”

Technologia ta pojawiła się stosunkowo niedawno, ale od razu stała się powszechna ze względu na prostotę i wysoką jakość powstałych płyt. Podstawą technologii jest transfer toneru (proszku stosowanego przy druku w drukarkach laserowych) z dowolnego podłoża na płytkę drukowaną.

W tym przypadku możliwe są dwie opcje: albo zastosowane podłoże oddziela się od płyty przed trawieniem, albo w przypadku zastosowania podłoża folia aluminiowa, jest ona trawiona razem z miedzią .

Pierwszym etapem wykorzystania tej technologii jest wydrukowanie na podłożu lustrzanego odbicia wzoru płytki drukowanej. W drukarce należy ustawić druk na maksymalną jakość druku (ponieważ w tym przypadku stosowana jest najgrubsza warstwa toneru). Jako podkład można zastosować cienki papier powlekany (okładki z różnych czasopism), papier faksowy, folię aluminiową, folię do drukarek laserowych, podkład z folii samoprzylepnej Oracal lub inny materiał. Jeśli używasz zbyt cienkiego papieru lub folii, może być konieczne przyklejenie go po obwodzie do kawałka grubego papieru. Idealnie, drukarka powinna mieć ścieżkę papieru bez załamań, co zapobiega zapadaniu się takiej kanapki wewnątrz drukarki. Bardzo ważne Dotyczy to również druku na folii lub podłożu z folii Oracal, ponieważ toner przylega do nich bardzo słabo, a jeśli papier wewnątrz drukarki zostanie zagięty, istnieje duże prawdopodobieństwo, że będziesz musiał spędzić kilka nieprzyjemnych minut na czyszczeniu piekarnika drukarki z przyklejone resztki tonera. Najlepiej, jeśli drukarka może przepuszczać papier poziomo, drukując od góry (jak HP LJ2100, jedna z najlepszych drukarek do produkcji płytek drukowanych). Od razu przestrzegam właścicieli drukarek takich jak HP LJ 5L, 6L, 1100, aby nie próbowali drukować na folii czy podłożu firmy Oracal – zazwyczaj takie eksperymenty kończą się niepowodzeniem. Oprócz drukarki można także skorzystać z kserokopiarki, której użycie czasami daje nawet lepsze rezultaty w porównaniu do drukarek ze względu na nałożenie grubej warstwy tonera. Głównym wymaganiem wobec podłoża jest to, że można je łatwo oddzielić od tonera. Ponadto, jeśli używasz papieru, nie powinien on pozostawiać włókien w tonerze. W tym przypadku możliwe są dwie opcje: albo podłoże jest po prostu usuwane po przeniesieniu tonera na płytę (w przypadku folii do drukarek laserowych lub podłoża firmy Oracal), albo jest wstępnie nasączane wodą i następnie stopniowo oddzielane (papier powlekany).

Przeniesienie tonera na tablicę polega na nałożeniu podłoża z tonerem na wcześniej oczyszczoną tablicę, a następnie podgrzaniu jej do temperatury nieco wyższej od temperatury topnienia tonera. Istnieje ogromna liczba opcji, jak to zrobić, ale najprościej jest docisnąć podłoże do deski gorącym żelazkiem. Jednocześnie, aby równomiernie rozłożyć nacisk żelazka na podłoże, zaleca się ułożyć pomiędzy nimi kilka warstw grubego papieru. Bardzo ważną kwestią jest temperatura żelazka i czas trzymania. Parametry te różnią się w każdym konkretnym przypadku, dlatego może być konieczne przeprowadzenie więcej niż jednego eksperymentu, zanim uzyska się dobre wyniki. Kryterium jest tu tylko jedno: toner musi mieć czas na stopienie się na tyle, aby przylgnął do powierzchni płyty, a jednocześnie nie może mieć czasu na osiągnięcie stanu półpłynnego, aby krawędzie śladów nie spłaszczyć. Po „wspawaniu” tonera w płytkę należy oddzielić podłoże (z wyjątkiem przypadku użycia jako podłoża folii aluminiowej: nie należy jej rozdzielać, gdyż rozpuszcza się w niemal wszystkich roztworach trawiących). Folię laserową i podłoże firmy Oracal wystarczy ostrożnie odkleić, podczas gdy zwykły papier wymaga wstępnego namoczenia w gorącej wodzie.

Warto zaznaczyć, że ze względu na możliwości drukarskie drukarek laserowych warstwa tonera w środku dużych wielokątów jest dość mała, dlatego też w miarę możliwości należy unikać umieszczania takich obszarów na płycie, gdyż w przeciwnym razie konieczne będzie ręczne retuszowanie tablicy po usunięciu podkładu. Ogólnie rzecz biorąc, zastosowanie tej technologii, po pewnym przeszkoleniu, pozwala osiągnąć szerokość torów i szczelin między nimi do 0,3 mm.

Korzystam z tej technologii już od wielu lat (od kiedy pojawiła się w moim życiu drukarka laserowa).

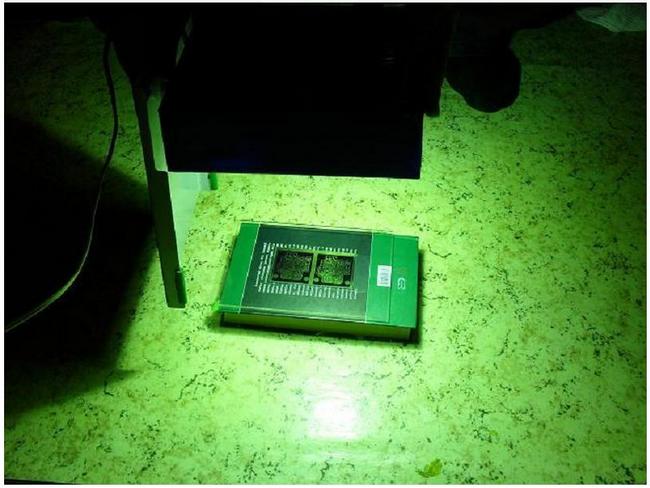

Zastosowanie fotomasek

Fotomaska to substancja światłoczuła (zwykle w zakresie bliskiego ultrafioletu), która zmienia swoje właściwości pod wpływem światła.

Ostatnio na Rynek rosyjski W opakowaniach aerozolowych pojawiło się kilka rodzajów importowanych fotomasek, które są szczególnie wygodne do stosowania w domu. Istota stosowania fotomaski jest następująca: na płytkę nakłada się fotomaskę () z nałożoną warstwą fotomaski i naświetla, po czym oświetlone (lub nienaświetlone) obszary fotomaski zmywa się specjalnym rozpuszczalnikiem , którym jest zwykle soda kaustyczna (NaOH). Wszystkie fotomaski dzielą się na dwie kategorie: pozytywne i negatywne. Dla pozytywne fotomaskiŚcieżka na planszy odpowiada czarnemu obszarowi na fotomasce, a dla negatywów jest odpowiednio przezroczysta.

Najszerzej stosowane są fotomaski pozytywowe, ponieważ są najwygodniejsze w użyciu.

Rozważmy bardziej szczegółowo zastosowanie pozytywowych fotomasek w opakowaniach aerozolowych. Pierwszym krokiem jest przygotowanie szablonu zdjęcia. W domu możesz go uzyskać, drukując projekt tablicy na drukarce laserowej na folii. W tym przypadku jest to konieczne Specjalna uwaga zwróć uwagę na gęstość czarnego koloru na fotomasce, dla której musisz wyłączyć wszystkie tryby oszczędzania tonera i poprawy jakości wydruku w ustawieniach drukarki. Ponadto niektóre firmy oferują wydruk fotomaski na fotoploterze – a Ty masz gwarancję wysokiej jakości wyniku.

W drugim etapie na wcześniej przygotowaną i oczyszczoną powierzchnię płyty nakładamy cienką warstwę fotorezystu. Odbywa się to poprzez natryskiwanie go z odległości około 20 cm, w tym przypadku należy dążyć do maksymalnej jednolitości powstałej powłoki. Ponadto bardzo ważne jest, aby podczas procesu napylania nie pozostał pył – każda cząstka kurzu, która dostanie się do fotomaski, nieuchronnie pozostawi swój ślad na płycie.

Po nałożeniu warstwy fotorezystu powstałą folię należy wysuszyć. Zaleca się to robić w temperaturze 70-80 stopni, najpierw należy wysuszyć powierzchnię w niskiej temperaturze, a dopiero potem stopniowo zwiększać temperaturę do pożądanej wartości. Czas schnięcia w określonej temperaturze wynosi około 20-30 minut. W ostateczności dopuszczalne jest suszenie płyty w temperaturze pokojowej przez 24 godziny. Płyty pokryte fotorezystem należy przechowywać w chłodnym i ciemnym miejscu.

Po nałożeniu fotomaski kolejnym krokiem jest naświetlanie. W tym przypadku na tablicę nakłada się fotomaskę (zadrukowaną stroną skierowaną do płyty, co pomaga zwiększyć przejrzystość podczas naświetlania), którą dociska się do cienkiego szkła lub. Jeśli rozmiar desek jest wystarczająco mały, do mocowania można użyć kliszy fotograficznej wymytej z emulsji. Ponieważ obszar maksymalnej czułości widmowej większości nowoczesnych fotomasek mieści się w zakresie ultrafioletu, do oświetlenia zaleca się stosowanie lampy o dużym udziale promieniowania UV w widmie (DRSh, DRT itp.). W ostateczności możesz użyć mocnej lampy ksenonowej. Czas naświetlania zależy od wielu czynników (rodzaju i mocy lampy, odległości lampy od płytki, grubości warstwy fotorezystu itp.) i dobierany jest doświadczalnie. Jednak ogólnie rzecz biorąc, czas ekspozycji wynosi zwykle nie więcej niż 10 minut, nawet w przypadku ekspozycji na bezpośrednie działanie promieni słonecznych.

(nie polecam do prasowania plastikowych płytek przezroczystych w świetle widzialnym, ponieważ mają one silną absorpcję promieniowania UV)

Większość fotomasek wytwarza się za pomocą roztworu wodorotlenku sodu (NaOH) – 7 gramów na litr wody. Najlepiej stosować świeżo przygotowany roztwór w temperaturze 20-25 stopni. Czas wywoływania zależy od grubości warstwy fotorezystu i wynosi od 30 sekund do 2 minut. Po wywołaniu płytkę można trawić w zwykłych roztworach, gdyż fotomaska jest odporna na działanie kwasów. Przy zastosowaniu wysokiej jakości fotomasek zastosowanie fotorezystu pozwala uzyskać ścieżki o szerokości do 0,15-0,2 mm.

Akwaforta

Istnieje wiele znanych związków do chemicznego trawienia miedzi. Wszystkie różnią się szybkością reakcji, składem substancji uwolnionych w wyniku reakcji, a także dostępnością odczynników chemicznych niezbędnych do przygotowania roztworu. Poniżej znajdują się informacje o najpopularniejszych rozwiązaniach trawienia.

Chlorek żelazowy (FeCl)

Być może najbardziej znany i popularny odczynnik. Suchy chlorek żelazowy rozpuszcza się w wodzie aż do uzyskania nasyconego roztworu o złotożółtym kolorze (będzie to wymagało około dwóch łyżek stołowych na szklankę wody). Proces trawienia w tym roztworze może trwać od 10 do 60 minut. Czas zależy od stężenia roztworu, temperatury i mieszania. Mieszanie znacznie przyspiesza reakcję. Do tych celów wygodnie jest użyć kompresora akwariowego, który zapewnia mieszanie roztworu z pęcherzykami powietrza. Reakcja przyspiesza również po podgrzaniu roztworu. Po zakończeniu trawienia płytę należy umyć dużą ilością wody, najlepiej mydłem (w celu zneutralizowania pozostałości kwasów). Do wad tego rozwiązania należy zaliczyć powstawanie w trakcie reakcji odpadu, który osadza się na płycie i zakłóca prawidłowy przebieg procesu trawienia, a także stosunkowo małą szybkość reakcji.

Nadsiarczan amonu

Lekko krystaliczna substancja rozpuszczalna w wodzie w przeliczeniu na 35 g substancji na 65 g wody. Proces trawienia w tym roztworze trwa około 10 minut i jest zależny od powierzchni trawionej powłoki miedzianej. Aby zapewnić optymalne warunki reakcji, roztwór musi mieć temperaturę około 40 stopni i być stale mieszany. Po zakończeniu trawienia płytkę należy umyć pod bieżącą wodą. Do wad tego rozwiązania należy zaliczyć konieczność utrzymania wymaganego poziomu reżim temperaturowy i mieszając.

Roztwór kwasu solnego (HCl) i nadtlenek wodoru(H2O2)

- Aby przygotować ten roztwór, należy dodać 200 ml 35% kwasu solnego i 30 ml 30% nadtlenku wodoru do 770 ml wody. Przygotowany roztwór należy przechowywać w ciemnej butelce, nie hermetycznie zamkniętej, gdyż w wyniku rozkładu nadtlenku wodoru wydziela się gaz. Uwaga: podczas stosowania tego rozwiązania należy zachować wszelkie środki ostrożności podczas pracy z żrącymi chemikaliami. Wszelkie prace należy wykonywać wyłącznie na świeże powietrze lub pod maską. Jeżeli roztwór dostanie się na skórę, natychmiast spłucz ją dużą ilością wody. Czas trawienia w dużym stopniu zależy od mieszania i temperatury roztworu i jest rzędu 5-10 minut w przypadku dobrze wymieszanego świeżego roztworu w temperaturze pokojowej. Roztworu nie należy podgrzewać powyżej 50 stopni. Po wytrawieniu płytkę należy umyć pod bieżącą wodą.

Roztwór ten po trawieniu można przywrócić dodając H 2 O 2. Wymaganą ilość nadtlenku wodoru ocenia się wizualnie: zanurzoną w roztworze płytkę miedzianą należy przemalować z koloru czerwonego na ciemnobrązowy. Tworzenie się pęcherzyków w roztworze wskazuje na nadmiar nadtlenku wodoru, co prowadzi do spowolnienia reakcji trawienia. Wadą tego rozwiązania jest konieczność ścisłego przestrzegania wszelkich środków ostrożności podczas pracy z nim.

Rozwiązanie kwas cytrynowy i nadtlenek wodoru z Radiokot

W 100 ml farmaceutycznego 3% nadtlenku wodoru rozpuszcza się 30 g kwasu cytrynowego i 5 g soli kuchennej.

Roztwór ten powinien wystarczyć do wytrawienia 100 cm2 miedzi o grubości 35 µm.

Przygotowując roztwór, nie trzeba oszczędzać na soli. Ponieważ pełni rolę katalizatora, praktycznie nie jest zużywany podczas procesu trawienia. Nadtlenku 3% nie należy dalej rozcieńczać, ponieważ po dodaniu innych składników jego stężenie maleje.

Im więcej nadtlenku wodoru (hydroperytu) doda się, tym proces będzie przebiegał szybciej, ale nie przesadzaj – roztwór nie jest przechowywany, tj. nie jest ponownie wykorzystywany, co oznacza, że hydroperyt będzie po prostu nadużywany. Nadmiar nadtlenku można łatwo wykryć na podstawie obfitego „bulgotania” podczas trawienia.

Jednak dodanie kwasu cytrynowego i nadtlenku jest całkiem dopuszczalne, ale bardziej racjonalne jest przygotowanie świeżego roztworu.

Czyszczenie przedmiotu obrabianego

Po zakończeniu trawienia i umyciu płyty należy oczyścić jej powierzchnię z powłoki ochronnej. Można to zrobić za pomocą dowolnego rozpuszczalnika organicznego, na przykład acetonu.

Następnie musisz wywiercić wszystkie otwory. Należy to zrobić za pomocą ostro zaostrzonego wiertła przy maksymalnej prędkości obrotowej silnika. Jeżeli podczas nakładania powłoki ochronnej w środkach pól stykowych nie pozostała pusta przestrzeń, należy najpierw oznaczyć otwory (można to zrobić na przykład za pomocą rdzenia). Następnie defekty (frędzle) na tylnej stronie płytki usuwa się przez pogłębienie, a na dwustronnej płytce drukowanej na miedzi - wiertłem o średnicy około 5 mm w zacisku ręcznym na jeden obrót wiercić bez użycia siły.

Następnym krokiem jest pokrycie płyty topnikiem, a następnie cynowanie. Można zastosować specjalne topniki przemysłowe (najlepiej zmywalne wodą lub w ogóle nie wymagające spłukiwania) lub po prostu pokryć deskę słabym roztworem kalafonii w alkoholu.

Cynowanie można przeprowadzić na dwa sposoby:

Zanurzenie w roztopionym lutowiu

Użyj lutownicy i metalowego oplotu nasączonego lutem.