Produkcja płytek drukowanych przy użyciu drukarki laserowej. Wykonywanie płytek drukowanych za pomocą żelazka i drukarki laserowej.

Produkcja płytki drukowane używając drukarka laserowa

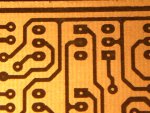

Bardzo często w procesie kreatywności technicznej konieczne jest wyprodukowanie płytek drukowanych do instalacji elektroniczne obwody. A teraz opowiem Wam o jednej z najbardziej, moim zdaniem, zaawansowanych metod wytwarzania płytek drukowanych za pomocą drukarki laserowej i żelazka. Żyjemy w XXI wieku, dlatego korzystanie z komputera ułatwi nam pracę. Zaprojektujemy płytkę drukowaną za pomocą specjalistycznego programu. Na przykład w programie Układ sprintu 4 .

![]()

Ci, których ekscytuje tworzenie obwodów elektronicznych, często tworzą prototypy do testów i późniejszych modyfikacji. W tym celu można na przykład zastosować uszczelki lub układy, które wymagają bardzo szybkiego czasu realizacji i uciążliwej konieczności radzenia sobie z latającymi przewodami i nieuniknionymi połączeniami nieszczelnymi.

Pomysł polegał na opracowaniu metody, która umożliwiłaby uzyskanie wysokiej jakości płytki drukowanej Krótki czas i koszt. Przyjęte rozwiązanie pozwala na przeniesienie tonera do drukarki laserowej z arkusza papieru powlekanego na miedziane podłoże. Na życzenie może być wykonany z jednostronnych i dwustronnych płytek drukowanych. Przed czyszczeniem podstawy należy odciąć rozmiar łańcucha, którego należy używać z hamakiem lub nożem lub.

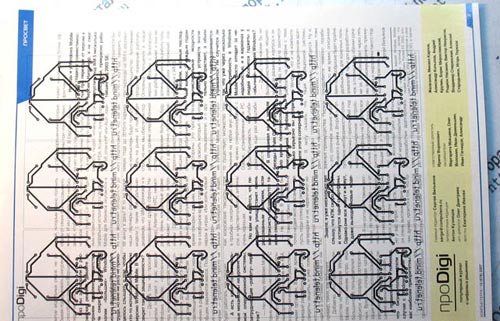

Następnie musimy wydrukować projekt płytki. Aby to zrobić, wykonamy następujące czynności:

1) W ustawieniach drukarki wyłącz wszystkie opcje oszczędzania toneru i jeśli jest odpowiedni regulator, ustaw maksymalne nasycenie

2) Weź kartkę A4 z jakiegoś niepotrzebnego magazynu. Papier powinien być powlekany i najlepiej mieć na nim minimum rysunku

3) Wydrukuj projekt PCB na papierze powlekanym w odbiciu lustrzanym. Lepiej w kilku egzemplarzach na raz.

Miedziana podstawa musi być wolna od wszelkich folii ochronnych i zdeformowanych, można wykonać tę „ostatnią operację”. I pozwala uniknąć problemu opisanego powyżej. Dobrze się poleruje, nie zawiera brudu ani zanieczyszczeń. Nie należy lekceważyć aspektu czyszczenia, ponieważ w zależności od użytego produktu efekt końcowy będzie się różnić, np. Sidol, np. Powierzchnia.

Szczególnie błyszczące i czyste, ale na którym toner nie przykleił się nawet po obfitym płukaniu pod kranem. Pierwszym rozwiązaniem jest nieusuwanie toneru. Alternatywnie można użyć zwykłego lakieru do włosów, który dzięki zawartej w nim gumie działa ochronnie. Alternatywnie można go przygotować przy użyciu rozpuszczalnika nitro, w którym uprzednio rozpuszczono polistyren, tak aby ciecz mogła być szczotkowana po stronie miedzi. Po odparowaniu rozpuszczalnika pozostaje ochronna powłoka styrenowo-ochronna, która zapobiega utlenianiu.

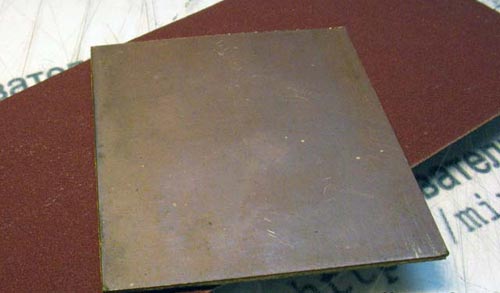

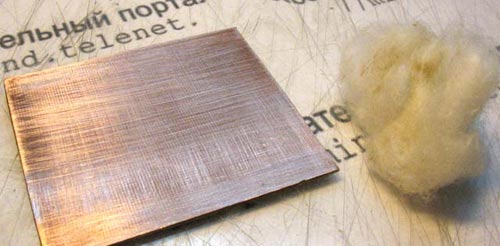

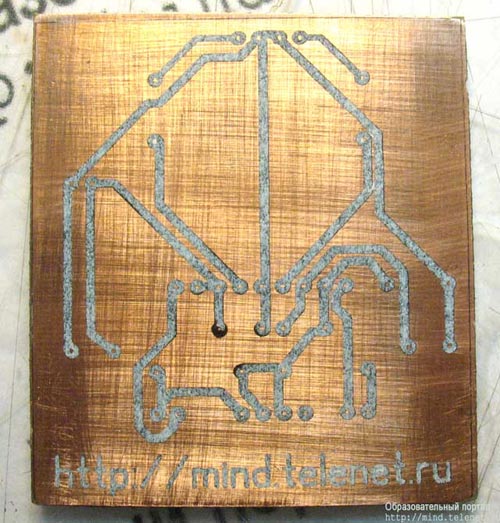

Odłóżmy na razie zadrukowany arkusz i zacznijmy przygotowywać planszę. Getinaki foliowe i folia PCB mogą służyć jako materiał wyjściowy do płytki. Podczas długotrwałego przechowywania folia miedziana pokrywa się warstwą tlenków, które mogą zakłócać trawienie. Zacznijmy więc przygotowywać deskę. Płytki papier ścierny Usuwamy warstwę tlenku z płyty. Nie próbuj zbyt mocno, folia jest cienka. Idealnie, deska powinna lśnić po czyszczeniu.

W razie potrzeby „warstwę styrenu, która może się utworzyć” zawsze usuwa się za pomocą rozpuszczalnika nitro. Mieszanie azotynu z azotynem żywicy greckiej zamiast z polistyrenem zapewnia płynny przepływ, który można zastosować również po stronie miedzi jako alternatywę dla poprzedniego rozwiązania.

Wszelkie pozostałości powstałe podczas spawania można zawsze usunąć za pomocą rozpuszczalnika nitro. Wysokiej jakości sitodruki powstają zawsze w ten sam sposób lub zawsze odwracamy toner na przeciwną stronę miodu w tych samych trybach. Efekt końcowy przedstawiamy na zdjęciu poniżej, na którym widać implementację służącą do stworzenia testu.

Po czyszczeniu spłucz deskę bieżącą wodą. Następnie należy odtłuścić tablicę, aby toner lepiej się trzymał. Można odtłuścić dowolnym domowym detergentem lub myjąc rozpuszczalnikiem organicznym (na przykład benzyną lub acetonem).

W przypadku komputerów z podwójną ścianką sprawa staje się nieco bardziej skomplikowana, w praktyce obrabia się jedną stronę płytki drukowanej i powtarza proces walcowania opisany powyżej dwukrotnie. W każdym z dwóch procesów zabezpiecz przeciwną stronę podstawy taśmą pakową.

Po ukończeniu pierwszej strony wykonaj otwory referencyjne, które posłużą do umieszczenia wzorca po przeciwnej stronie, a następnie posłużą do uwydatnienia obu stron. Styk elektryczny pomiędzy dwiema dopasowanymi i przeciwstawnymi żywicami można wykonać poprzez zespawanie perforowanej części elementu po obu stronach lub użycie dostępnych w handlu nitów. Istnieją różne rozwiązania, które można zabezpieczyć za pomocą stempla.

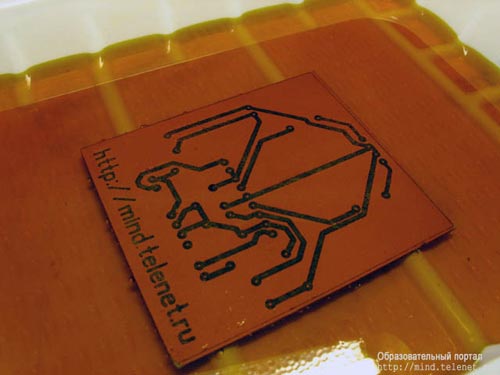

Następnie za pomocą żelazka przenosimy rysunek z arkusza na deskę. Nakładamy wydrukowany wzór na deskę i zaczynamy prasować go gorącym żelazkiem, równomiernie podgrzewając całą deskę. Toner zacznie się topić i przyklejać do tablicy. Czas i siłę ogrzewania dobiera się eksperymentalnie. Konieczne jest, aby toner nie rozprzestrzeniał się, ale konieczne jest również, aby był całkowicie zespawany.

Celem tego dokumentu jest udostępnienie tym, którzy chcą technik niezbędnych do osiągnięcia przy niewielkich nakładach środków realizacji płytek drukowanych metodami fotoinfekcji. Jakość uzyskanych wyników, choć nie do końca taka sama jak przemysłowa, jest rzeczywiście bardzo dobra.

Jeśli chodzi o sposób mapowania piwnicy, od razu mówimy, że nie jest konieczne posiadanie bromografu, zwykle dość drogiego, ale oczywiście nie trzeba go tworzyć samodzielnie; W tym artykule zaproponujemy zastosowanie żarówki solarnej jako źródła światła, co jednak wymaga kilku dodatkowych zabiegów w porównaniu do bromografu.

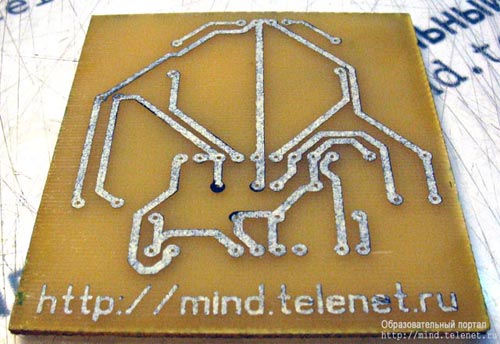

Po ostygnięciu deski z przyklejonym do niej papierem zwilżamy ją i wałkujemy palcami pod strumieniem wody. Mokry papier będzie się granulował, ale zakleszczony toner pozostanie na swoim miejscu. Toner jest dość mocny i trudno go zeskrobać paznokciem.

Materiał zawarty na tych stronach jest wynikiem testów i eksperymentów przeprowadzonych osobiście przez niżej podpisanego. Fotograwerowanie obwodu drukowanego wymaga najpierw miedzianej podstawy, na którą nałożona jest warstwa fotomaski – materiału światłoczułego, który może zmienić swoje właściwości chemiczne pod wpływem światła, zwykle niebieskiego lub ultrafioletowego. Zasadniczo zadaniem fotomaski jest zapewnienie warstwy ochronnej dla miedzi podstawowej podczas ataku chemicznego w celu usunięcia nadmiaru metalu; jeśli uda ci się opuścić tę warstwę ochronną tylko tam, gdzie powinny pozostać ścieżki, otrzymasz pożądany układ.

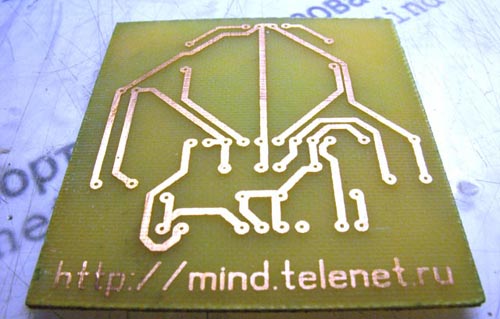

Trawienie płytek drukowanych najlepiej przeprowadzić w chlorku żelaza (III) Fe Cl 3. Odczynnik ten jest sprzedawany w każdym sklepie z częściami radiowymi i jest niedrogi. Zanurzamy płytkę w roztworze i czekamy. Proces trawienia zależy od świeżości roztworu, jego stężenia itp. Może zająć od 10 minut do godziny lub dłużej. Proces można przyspieszyć potrząsając kąpielą z roztworem.

Oprócz zakupu wstępnie uczulonych baz, możliwe jest uczulenie zwykłych szpatułek za pomocą fotomaski. Utwórz układ układu. Do uzyskania maseczki najczęściej stosuje się media i moim zdaniem najbardziej odpowiednie są odpowiednie prześcieradła.

Maskowanie układu przebiega inaczej, jeśli masz układ obrazu na papierze, na przykład na stronie magazynu, lub jeśli możesz go wydrukować, nawet jeśli został utworzony samodzielnie. Jeśli układ jest na papierze, wykonaj kserokopię na arkuszu octanu, zwracając uwagę na dobry kontrast; dlatego kserokopia powinna być możliwie ciemna w szczegółach, które należy chronić przed światłem, ale także możliwie jak najbardziej przezroczysta w szczegółach, które mają być naświetlone. Ważne jest, aby układy miały dokładnie ten sam rozmiar lub były dokładnie dopasowane: jeśli tak się nie stanie, jakość wyniku końcowego będzie obniżona, ponieważ niektóre ścieżki mogą być zbyt szerokie i nakładać się na sąsiednie, co w przewidywalny sposób wpływa na wydajność lub, zwłaszcza, więcej małych może w ogóle nie zostać utworzonych ze względu na niewystarczające krycie maski w tych obszarach.

Zakończenie procesu określa się wizualnie – po usunięciu całej niezabezpieczonej miedzi.

Toner zmywa się acetonem.

Ostatnią pozostałą operacją jest wiercenie otworów. Wiercenie zwykle wykonuje się za pomocą małego silnika z uchwytem zaciskowym (wszystko to można kupić w sklepie z częściami do radia). Średnica wiertła do elementów zwykłych wynosi 0,8 mm. W razie potrzeby otwory wierci się wiertłem o dużej średnicy.

Jeśli masz możliwość wydrukowania układu, procedury nie różnią się zbytnio od tych właśnie opublikowanych. W dalszej części będziemy się do tego odwoływać drukarka strumieniowa, ale podstawowa zasada powinna dotyczyć także ploterów i drukarek laserowych. Należy używać folii innych niż fotokopiujące; Strona zadrukowana jest łatwa do zidentyfikowania, ponieważ jest nieco chropowata, co pozwala na przyleganie atramentu do nośnika. Nie używasz w swojej kopiarce folii do drukarek atramentowych, ponieważ możesz doznać poważnych obrażeń, jeśli drukarka umożliwia wybór rodzaju nośnika do ustawień drukowania, ponieważ drukowanie na foliach zwykle zajmuje mniej czasu niż drukowanie na papierze.

Gotowa, nawiercona płytka, gotowa do lutowania. Jak widać wyglądem praktycznie nie do odróżnienia od przemysłowego. Ponadto pracochłonność jest minimalna, a materiały są dostępne (nie ma potrzeby stosowania specjalnych odczynników, jak w przypadku fotomaski).

21 czerwca 2016 o 15:56Wykonanie płytki drukowanej za pomocą lasera diodowego zamiast żelazka. Wszystko własnymi rękami od początku do końca

Drukarki 3D otworzyły nieograniczone możliwości domowego lub szybkiego prototypowania. Teraz możesz łatwo stworzyć niemal dowolny model w programie 3D i wydrukować go na drukarce 3D. Jednak do tej pory mało kto myślał, że za pomocą drukarki 3D można wyprodukować także elektronikę pod konkretne rozwiązanie (model).

Jeśli wszystko pójdzie zgodnie z oczekiwaniami, nowa uszczelka będzie idealnie pasować do poprzedniej. Dwie lub więcej kopii jest praktycznie identycznych. Jeśli przy podwójnym drukowaniu powstają dwa obrazy, które się nie przecinają, ponieważ nie jest łatwo podać arkusz w tej samej pozycji, w przeszłości można było spróbować z czterema kopiami. Jeden po drugim będą się nakładać i łączyć z wycięciami z octanu, zwracając szczególną uwagę na wyrównanie zboczy. Mistrzowska precyzja mistrzów ma kluczowe znaczenie dla wyniku.

Jeśli zauważysz, że matryca została źle wydrukowana, możesz wydrukować inną w zamian. Jeśli masz bromograf, prawdopodobnie będziesz zaznajomiony z obsługą piwnicy, a jeśli tak, możesz obejść się bez czytania poniższego. Jeśli nie masz bromografu lub dopiero zaczynasz korzystać z metody z ryciny, z którą mamy do czynienia, przeczytanie tego i następnego akapitu może być mało przydatne. Zgodnie z oczekiwaniami, bromograf nie jest konieczny do uzyskania chemicznej konwersji fotomaski, ponieważ ten ostatni jest również umiarkowanie wrażliwy na światło widzialne, szczegóły w świetle niebieskim.

Do dzisiaj, jeśli trzeba było wykonać płytkę drukowaną do prototypu, trzeba było ją śrutować lutownicą lub zamówić małą partię z produkcji. To prawda, że wielu z nas nadal może to zrobić za pomocą zwykłej drukarki żelaznej i laserowej.

Chociaż proces ten nie jest zbyt estetyczny i technologiczny. W tym artykule chciałbym porozmawiać o jeszcze jednej metodzie. Nadaje się do tego nie tylko drukarka 3D, ale także każdy grawer DIY:

Dlatego do naświetlania można użyć zwykłej niebieskiej żarówki, powszechnie zwanej żarówką „słoneczną”, a niektóre szczegóły omówiono poniżej. Przede wszystkim powinieneś zaopatrzyć się w jedną lub dwie tafle szkła o preferowanym rozmiarze: unikaj talerzy, które są zbyt małe nawet na bardzo małe wypieki, ponieważ górna szklanka posiada funkcję ciężaru własnego, dzięki której hostia pozostaje w kontakcie z wcześniej przygotowanym ciastem. -stabilizowana podstawa. Jeśli szklana płyta jest zbyt mała lub w ogóle jej brakuje, matryca prawie na pewno nie będzie idealnie przylegać do podłoża, co spowoduje rozmycie zboczy i dlatego wyniki będą podobne do tych uzyskanych w przypadku niedoskonałego nałożenia trzech lub więcej kopii matrycy.

Lub konstruktor taki jak ploter makeblock xy.

Nawiasem mówiąc, możesz zainstalować go na prawie każdej drukarce 3D laser diodowy, instalując go jako dodatek lub w miejsce wytłaczarki. Lasery diodowe są inne mały i kompaktowy. Ich stosunkowo mała moc w porównaniu do laserów CO2 nie jest przeszkodą w tym procesie.

Aby uzyskać prawdziwą ekspozycję, musisz znać właściwy czas: możesz wykonać jeden, dwa lub trzy testy, jak pokazano poniżej. Poniższe informacje dotyczą pojedynczych basów; Jeśli konieczne jest wyciśnięcie podłoża po obu stronach, można zastosować co najmniej dwie metody tworzenia połączenia. Pierwsza polega na wykonaniu kilku otworów w podstawie, przy nadal chronionych powierzchniach, pośrodku niektórych przekładek, ale uważaj, aby otwór był jak najbardziej pionowy, w przeciwnym razie przekładki na obu powierzchniach nie będą dobrze dopasowane.

Umieść pierwszą szklaną płytkę na płaskiej podstawie i jeśli to możliwe, przykryj ją czarnym kartonem, aby zapobiec odbiciom na zewnętrznej stronie podstawy. Następnie po zdjęciu folii ochronnej umieść podstawę na płycie szklanej lub kartonie; W tym momencie technik może oprzeć się o podstawę, upewniając się, że na płycie głównej lub szybie nie ma widocznego śladu kurzu, na którym poprzestanie. Może się to wydawać zbędne, ale warto pamiętać, aby zwrócić uwagę na werset, w którym master się nakłada: jeśli jest to układ strony miedzianej, to tusz do drukarki powinien znajdować się po przeciwnej stronie fotomaski i odwrotnie, jeśli układ jest widoczny po stronie komponentu.

Jak zatem wygląda proces tworzenia płytki drukowanej w biurze lub w domu? Do tego będziemy potrzebować włókna szklanego łączonego miedzią, dowolnej ciemnej folii winylowej (wystarczy każda przepalona laserem), chlorku żelaza (sprzedawanego ogólnodostępnie w każdym sklepie chemicznym) i oczywiście lasera diodowego zainstalowanego na urządzeniu 3D. drukarka. Moc nie jest tu aż tak istotna, jednak zalecamy stosowanie lasera o mocy wyjściowej większej niż 2W (2000mW).

W tym momencie możesz ustawić lampę przeciwsłoneczną mniej więcej centralnie nad środkiem podstawy; Jeśli nie zostało to zrobione wcześniej, wskazane jest znalezienie takiej pozycji, aby na powierzchni podstawy nie było cieni z powodu małych nitkowatych metalowych wsporników; Aby to zrobić, możesz obracać lampę, aż znajdziesz zadowalające oświetlenie. Operacja nie jest tak naprawdę konieczna, ale jest wskazana, ponieważ jeśli ogólna ekspozycja będzie wystarczająca, linia cienia może skutkować niepotrzebnymi, niechcianymi śladami miedzi.

Prawidłowa odległość zależy od wielkości odsłoniętego podłoża; jeśli nie chcesz mieć więcej niż jednej tabeli parametrów, we wszystkich przypadkach możesz zastosować stosunkowo dużą odległość, która jest odpowiednia również dla niezbyt małych rozmiarów. Jeśli faktycznie nie jest to odległość kilku centymetrów, ale żarówka znajduje się bardzo blisko powierzchni, którą należy naświetlić, wówczas obszar minimalnej odległości otrzyma znacznie większą ilość światła niż odległości kilku centymetrów, więc nie będzie możliwe uzyskanie prawidłowej ekspozycji dla wszystkich baz.

Instalacja lasera na dowolnej drukarce 3D jest dość prosta: przykład instalacji na Ultimakerze I Duplikator WanHao.

Zacznijmy więc:

1. Stwórz model płytki w dowolnym programie np. inkscape (obrazek odwrócony. Później wyjaśnimy skąd ta inwersja).

2. Przekonwertuj go na gcode.

3. Przyklej folię winylową do miedziowanej płyty z włókna szklanego.

4. Umieść powlekane folią włókno szklane na drukarce 3D i włącz drukarkę 3D w trybie cięcia/grawerowania laserowego.

5. Laser wypali na kliszy odwrotny obraz tego, co powinno się ostatecznie wydarzyć.

6. Rozpuść proszek chlorku żelaza w wodzie (nie martw się, nie będzie reakcji chemicznej)

7. Umieścić włókno szklane w wodnym roztworze chlorku żelaza na 45-60 minut.

W wodnym roztworze chlorku żelaza miedź na powierzchni włókna szklanego, pozbawiona błony po działaniu lasera, będzie reagować z chlorkiem żelaza ( Reakcja chemiczna trawienie miedzią) i przechodzi do roztworu, pozostawiając czyste włókno szklane w konturach obrazu inwersyjnego.

Następnie małym wiertłem wywierć otwory na niezbędne złącza lub pozostaw je bez zmian i przylutuj złącza do płytki od góry. Dodaj tagi

Okna plastikowe i aluminiowe od producenta

Okna plastikowe i aluminiowe od producenta Sukienka wykonana z plastikowych butelek DIY plastikowe ubrania

Sukienka wykonana z plastikowych butelek DIY plastikowe ubrania Rękodzieło DIY z improwizowanych materiałów w domu

Rękodzieło DIY z improwizowanych materiałów w domu