Mașină de broșat și broșat: prelucrarea metalelor prin broșare. Vedeți ce este o „mașină de broșat” în alte dicționare

Mașinile de broșare se referă la echipamente care, datorită caracteristicilor și capacităților sale tehnice, sunt utilizate pe scară largă în diverse întreprinderi angajate în prelucrarea metalelor, precum și în producția la scară mare, în masă, la scară mică și individuală a diferitelor tipuri de piese.

În special, mașinile de broșare se remarcă prin versatilitatea lor, sunt accesibile pentru reajustare, sunt echipate cu ușurință cu diverse tipuri de dispozitive cu care puteți broda suprafața exterioară a unei piese și pot prelucra chiar și piese foarte mari și grele.

În plus, acest echipament poate fi echipat cu ușurință cu dispozitive automate, cu ajutorul cărora piesele care sunt prelucrate sunt încărcate și descărcate, ceea ce îl face eficient pentru utilizarea în întreprinderile de producție, deoarece puteți cumpăra o mașină pentru îndoirea armăturii și le puteți integra în o linie automată.

Scopul mașinilor de broșare este de a prelucra cu precizie suprafețele interioare și externe ale unei piese. În acest caz, piesa poate fi de orice dimensiune, orice formă geometrică și realizată din orice metal feros sau neferos. Prelucrarea pieselor pe mașină se realizează prin metoda broșării, în limitele forței de tracțiune a utilajului și a lungimii cursei glisierei de lucru.

Mașinile pentru prelucrarea pieselor prin broșare pot fi împărțite în mai multe tipuri

În primul rând, ele diferă în scopul lor. Adică există mașini pentru broșare interioară și mașini pentru broșare externă. Primul tip de mașini prelucrează cel mai adesea piese precum discuri și bucșe, precum și suprafețe cu formă închisă.

În al doilea rând, în ceea ce privește versatilitatea, există echipamente speciale și scop general.

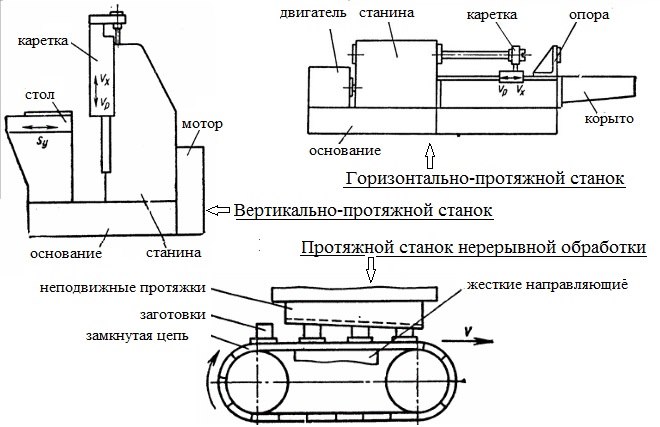

În ceea ce privește următoarea caracteristică - direcția și natura mișcării de lucru, mașina de broșare poate fi orizontală, verticală, acțiune continuă cu o mișcare liniară a transportorului, cu o mișcare circulară de broșare, combinată.

Printre varietatea de mașini-unelte, există mașini convenționale, mașini semi-automate și mașini complet automate. De asemenea, producem mașini potrivite pentru integrarea în linii automate și o întreagă linie de echipamente pe care pot fi efectuate mai multe operațiuni de broșare pe un singur produs deodată.

Pe mașină poate exista număr diferit vagoane sau posturi. Pe lângă mașinile convenționale (cu o singură poziție), există și mașini cu mai multe poziții pe care pot fi instalate simultan mai multe piese. De regulă, astfel de mașini sunt echipate suplimentar cu mese rotative retractabile (o masă înclinată este mai puțin obișnuită).

Există, de asemenea, un grup special de mașini de broșat, care include echipamente continue (mașină rotativă și mașină cu lanț).

Cele mai multe dintre aceste mașini sunt acționate hidraulic, dar modelele cu viteză mai mare sunt disponibile cu o acționare mecanică sau electromecanică mai avansată.

Există parametri de bază după care se poate aprecia puterea și productivitatea echipamentelor de broșare. În primul rând, aceasta este forța de tracțiune creată de cărucior, care poate ajunge la 1 Mn (100 tf). Următorul parametru important este lungimea cursei căruciorului.

Viteza de broșare depinde de tipul de mașină (la mașinile de uz general viteza este mult mai mică decât la mașinile speciale).

Fabricile de mașini-unelte își pot echipa în plus produsele cu diverse dispozitive și unelte, cu ajutorul cărora pot fi efectuate manipulări suplimentare cu piesa.

Video: Mașină de broșat pentru tăierea armăturii din bobine

Articole și mai interesante

Meniu ACASA SERVICIILE NOASTRE - renovare apartament - proiectare apartament - cautare master privat CALCULATOR SIGURANTA OCUPAȚIONALĂ și TB NOUTĂȚI AFACERI - teren- imobiliare - cumparare imobiliare - vanzare inchiriere CONSTRUCTII - fundatii - hidroizolatii - pereti si fatada - acoperisuri si mansarda - izolare termica - ferestre si usi - pardoseli si pardoseli - lucrari de finisare - sisteme de inginerie - Materiale de construcție- ventilatie si aer conditionat - tavan - sisteme de incalzire - case si cabane - design ferestre - design usi - lucrari de renovare- sisteme de alimentare cu apă - proiectare - tehnologii de construcție BĂI SAUNA - caracteristici ale băii rusești - construcție și materiale SOBE SEMINE - sobe, cazane, seminee ARHITECTURA - arhitectura antica - arhitectura moderna - design interior - design peisagistic- decor - mobilier și amenajări - stiluri interioare UTIL - progres științific și tehnologic - biblioteca constructorului - echipamente de inginerie - mașini - utilaje și unelte - servicii - echipamente de construcții - economisire energie DESPRE PROIECTUL HARTĂ SITE-ULUI

La tăiere, așchiile îndepărtate de fiecare dinte trebuie plasate în cavitatea dintre dinți. Dacă volumul așchiilor de tăiere, ținând cont de contracția acestuia, este mai mare decât volumul cavității dintre dinți, broșa se va bloca și unealta se va rupe.

Caracteristicile procesului de broșare

De la dinte la dinte, lungimea muchiei de tăiere crește mai puțin decât în cazul unui model de profil. În consecință, este posibil să se atribuie avansuri mai mari per dinte și să se reducă lungimea broșei.

Cu o schemă de grup (Fig. 10.34, V) adaosul de degroșare este împărțit în sectoare, fiecare dintre ele prelucrează propriul grup de dinți de degroșare, profilați după un circuit generator. De la dinte la dinte, lungimea muchiei de tăiere crește mai puțin decât în cazul unui circuit generator, adică este posibil să se atribuie avansuri și mai mari pe dinte și să se reducă lungimea broșei. Atunci când se utilizează circuite generatoare sau de grup, ascuțirea și profilarea dinților devine mult mai complicată, astfel încât un model de profil este întotdeauna utilizat pe dinții de finisare ai broșelor.

Fiecare dinte de broșare acționează ca un tăietor de rindeluit. Înălțimea redusă a dinților și rigiditatea ridicată a broșei în plan diametral fac posibilă atribuirea unor condiții de tăiere destul de ridicate. Într-o singură cursă de lucru, se generează întregul profil al suprafeței prelucrate, deci broșarea este un proces extrem de productiv, dar are caracteristici care trebuie luate în considerare la alegerea unei scheme de broșare și prelucrare.

Întinde mâna cu mișcare rectilinie tăierea este un proces intermitent. Este necesară mișcarea alternativă a actuatorului de mișcare principal. Mișcarea înainte este mișcare de lucru, mișcarea înapoi este mișcare în gol. Inerția maselor actuatorului mișcării principale nu permite lucrul la viteze mari tăierea, durează de obicei 8–15 m/min.

Prelucrarea pieselor de prelucrat la mașini de broșare. Brosele sau perforarea sunt folosite pentru prelucrarea găurilor cilindrice după găurire, găurire, frecare, precum și găuri obținute în etapa operațiunilor de achiziție. La prelucrarea unei piese de prelucrat cu o broșă cilindrică 2 (Fig. 10.35, A) piesa de prelucrat 3 montat pe un suport sferic 1 sau pe un suport plat.

Orez. 10.35. Modele de desen de găuri: A– pe un suport sferic; b– multifațete; V– spline drepte; G– canelura șurubului; d– caneluri; 1 – suport sferic; 2 – broșă; 3 – piesa de prelucrat; 4 – manșon de ghidare

Când este instalată pe un suport sferic, piesa de prelucrat se auto-aliniază de-a lungul axei broșei, dar capătul poate să nu fie perpendicular pe axa găurii, astfel încât această instalare este utilizată dacă capătul piesei de prelucrat este prelucrat după broșare. Când este instalată pe un suport plat, capătul este perpendicular pe axa găurii, dar broșa se poate rupe din cauza diferenței de agățători în planul diametral al broșei. Găurile cu mai multe fațete sunt desenate cu broșe cu mai multe fațete(Fig. 10.35, b). O gaură rotundă este găurită în piesa de prelucrat. În funcție de mărimea alocației de procesare, se utilizează una sau alta schemă de tăiere a alocației. Găurile canelate sunt produse folosind broșe canelate. Tăierea canelurilor drepte se efectuează cu o mișcare principală rectilinie (Fig. 10.35, V), la tăierea canelurilor pentru șuruburi (Fig. 10.35, G) broșei i se oferă o mișcare suplimentară pentru a obține o mișcare de tăiere elicoidală. Caneluri cu cheie sau alte caneluri sunt trase cu broșe cu cheie(Fig. 10.35, d). Profil secțiune transversală Dintele trebuie să corespundă profilului în secțiune transversală al șanțului.

Piesa de prelucrat este așezată pe un suport plat pentru a ghida broșarea 2 utilizați o bucșă de ghidare 4 .

Orez. 10.36. Scheme pentru tragerea suprafețelor exterioare: A- apartament; b– în formă; V– broșare frezată

Suprafețele exterioare cu generatoare dreaptă sunt prelucrate la mașini de broșare verticale(Fig. 10.36, A, b).

Suprafețele cu forme complexe în producția la scară largă sunt prelucrate cu ajutorul broșelor circulare. Pentru a obține o generatoare dreaptă se folosesc două tipuri de scule: broșe cu element mobil (glisor sau basculant) sau fără element mobil. Dacă pe elementul mobil sunt plasați dinții de finisare, circular-diagonale sau combinați, se execută broșarea. Când dinții de finisare funcționează, o mișcare suplimentară liniară este transmisă broșei fără un element mobil (Fig. 10.36, V) de-a lungul generatricei suprafeţei prelucrate - frezare.

Mașinile de broșat se caracterizează prin design simplu și rigiditate ridicată. Acest lucru se explică prin faptul că mașinile nu au un lanț de alimentare. Principalele caracteristici ale mașinii de broșare sunt forța de tracțiune asupra tijei și cursa tijei cilindrului de lucru.

Mașină de broșare orizontală(Fig. 10.37, A) – mașină de broșat suprafețe interioare. Pe pat 1 cilindru hidraulic situat 3 Și stație de pompare 2. La capătul din față al tijei 4 mâner instalat 5 cu trasura 7 , care se poate deplasa de-a lungul ghidajelor cadrului.

Broșa este instalată în prindere 5 și este tras printr-un orificiu din piesa de prelucrat, sprijinindu-se cu capătul său pe suprafața de sprijin a suportului 6. Mișcarea de translație este transmisă broșei până când aceasta iese din orificiul piesei de prelucrat. Piesa de prelucrat cade în palet 8. Broșa revine la poziția inițială și procesul se repetă.

Mașină de broșat vertical(Fig. 10.37, b) – o mașină pentru prelucrarea suprafețelor exterioare. Pe pat 1 coloană verticală instalată 9 cu cilindru hidraulic de lucru, statie de pompare 2 si trasura 7. Există o masă în capătul stâng al patului 10 , în dispozitivul de lucru al căruia este instalată piesa de prelucrat. Broșa este fixată în cărucior.

Cilindrul hidraulic deplasează broșa de sus în jos (cursa de lucru). Desen mașini orizontale procesare continuă (Fig. 10.38, A) sunt utilizate în producția pe scară largă. Pe pat 1 rafturi verticale instalate 2 Și 5 , legate printr-o traversă 4. O masă de scule este suspendată pe traversă 6 cu secţiuni fixe de broşare 9. Spații goale 7 instalat în dispozitive de lucru situate pe un circuit închis 3. Ghid rigid 8 Masa asigură deplasarea lanțului cu piesele de prelucrat paralele cu broșa.

Orez. 10.37. Mașini de broșat: A– extins orizontal; b– extins vertical; 1 – pat; 2 - stație de pompare; 3 - cilindru hidraulic; 4 - tijă; 5 - captură; 6 - suport; 7 – transportul; 8 – palet; 9 – coloană verticală; 10 - masa; V– miscare de taiere

Orez. 10.38. Mașini speciale de broșat: A– mașină de prelucrare continuă: 1 – pat; 2 , 5 – rafturi verticale; 3 - lanț; 4 – traversare; 6 – masa de scule; 7 – piesa de prelucrat; 8 – ghid de masă; 9 – sectiune de brosare; b– mașină pentru broșarea circular-diagonală a jantelor dințate: 1 - capul produsului; 2 – transportor vertical; 3 – piesa de prelucrat; 4 – operator auto; 5 – transportor orizontal; 6 – magazin de piese; 7 – ax produs; 8 – broșă circulară; 9 – axul sculei; 10 – pat; 11 – magazin de rechizite

Mașini pentru broșarea circulară (combinată) a roților dințate(Fig. 10.38, b) sunt utilizate pentru tăierea angrenajelor drepte în producția pe scară largă. Pe pat 10 mașină unealtă plasat axul sculei 9 și produse pentru cap 1 , in interiorul cadrului exista un mecanism principal de miscare. Broșă circulară 8 montat pe un fus 9.

Cap de produs 1 instalat pe ghidajele cadrului cu capacitatea de a se deplasa în direcția radială față de broșă.

În interiorul capului produsului se află un cilindru hidraulic și un mecanism de separare (cruce malteză). Cilindrul hidraulic 88 deplasează capul piesei de prelucrat către broșă la începutul prelucrării și departe de broșă la sfârșitul prelucrării întregului angrenaj inel.

După procesarea următoarei cavități dintre dinți, piesa de prelucrat face o rotație de divizare folosind un mecanism de divizare. Piesele de prelucrat brute sunt plasate în magazia știfturilor din stânga 11. Vertical stânga 2 și orizontală 5 transportoare pentru piese de prelucrat 3 livrat operatorului auto 4 și instalat pe ax 7. Piesa prelucrată este instalată de către operatorul automat pe transportorul vertical din dreapta și introdusă în magazia cu pini 6 .

Mașini de broșatîn tabelul de clasificare sunt incluse în grupa generală a maşinilor de rindeluit. Mașinile de broșare sunt împărțite în broșare interioară și broșare externă. Ambele tipuri de mașini (orizontale și verticale) pot fi cu un ciclu de funcționare simplu sau semi-automat mașini de broșat pentru broșare exterioară: orizontală (continuă, rotativă, tunel și altele) și verticală (cu o singură unealtă, multiuneltă, broșare circulară) Mașinile de broșare continuă orizontală externă sunt echipate cu un transportor cu lanț; mașinile rotative sunt realizate cu o masă rotativă etc. Mașinile verticale de broșare externă vin cu o configurație cu un singur instrument sau cu mai multe scule; Acestea includ și mașini pentru broșarea suprafețelor rotunde, deoarece broșele sunt amplasate și se deplasează vertical. Mașini de broșat au următoarele caracteristici: Forţa de tăiere. Când se lucrează la mașinile de broșare, forța de tăiere este înțeleasă ca forța de tragere a broșei (Fig. 353, a). Cantitatea de forță de tăiere este afectată de uzura dinților de broșare, care nu trebuie să depășească 0,4 mm; perimetrul de tăiere; grosimea stratului tăiat a, numărul de caneluri de separare a așchiilor de pe dinții de broșă care sunt simultan în contact cu piesa de prelucrat; viteza de taiere V; unghiurile de ascuțire față γ și spate α ale dinților de broșă; materiale de broșă și piese de prelucrat selectate. Viteza de tăiere la mașinile de broșare se referă la viteza mișcării de translație a broșului. Valoarea vitezei de tăiere V depinde de materialele de broșare și piesa de prelucrat alese, de valoarea rezistenței la broșare T și de grosimea stratului de tăiere a Forțele de tăiere și viteza de tăiere în timpul broșării sunt determinate de obicei prin formule empirice rezistența depinde de grosimea stratului tăiat a; unghi frontal γ; unghiul din spate α; calitatea oțelului pentru scule din care este realizată broșa; clase de metal prelucrat; viteza de taiere; cantitatea de uzură a dinților pe suprafața flancului La tragerea semifabricatelor din oțel se folosește o răcire abundentă. Semifabricatele din fontă pot fi trase uscate. Sulfofresolul, o soluție apoasă de 20% de emulsol cu adaos de 4% săpun și ulei mineral sunt utilizate ca agenți de răcire a lubrifianților (LCS). După ce s-au determinat valorile forței de tăiere PkG și viteza de tăiere V m/min, puterea de tăiere este calculată folosind formula deja cunoscută.

Ajungând

Ajungând se realizează printr-o unealtă (broșă), care constă din dinți tăiați, fiecare dintre care este mai mare decât cel anterior prin adâncimea stratului de tăiat. Figura 353 prezintă prelucrarea pieselor de prelucrat prin broșare (Fig. 353, a) și cusătură (Fig. 353, b). În primul caz, unealta (broșa) lucrează în tensiune: este trasă prin orificiu; în al doilea, instrumentul (firmware) funcționează pentru îndoirea longitudinală: este împins prin orificiu. Tragerea este un proces extrem de productiv. Productivitatea sa ridicată se explică prin faptul că mai mulți dinți de tăiere sunt implicați simultan în lucru, oferind un perimetru total de tăiere mare. Cusătura se realizează în principal în scopul calibrării dimensiunilor și pentru găuri oarbe. Există două metode de broșare: liberă și coordonată. Când trageți liber o gaură, puteți realiza o schimbare numai în dimensiunea și forma sa, dar cu tragerea de coordonate (Fig. 353, c) este necesar să se mențină nu numai dimensiunile a și b, ci și coordonatele profilului relativ. la suprafețele de bază x și y În acest din urmă caz se folosesc dispozitive speciale pentru fixarea precisă a piesei de prelucrat față de broșă.Fig. 353. Broșare și coasere găuri: a - broșare; b - cusături; c - broșarea coordonată La mașinile de broșat (internă și externă), în unele cazuri se pot folosi dispozitive universale comune altor mașini de tăiat metal. Aceste dispozitive includ bare de prindere, menghine de mașină (pentru mașinile de broșare exterioare Cu toate acestea, pentru lucrările de bază la mașinile de broșat interioare, se folosește un suport de mașină sau o garnitură suplimentară pentru a susține piesele de prelucrat, iar pentru lucrul la mașinile de broșat extern, special). se folosesc dispozitive Tipurile de scule auxiliare depind în funcţie de tipul piesei de blocare a broşelor. De exemplu, un încuietor cilindric cu o fereastră longitudinală este blocat cu un știft (pană), un încuietor cilindric cu tăieturi laterale - cu un suport, o încuietoare plată - cu o cheie transversală. Lucrări efectuate la mașini de broșare. Broșarea suprafețelor interne și externe este utilizată pe scară largă în fabricile de producție pe scară largă și în masă datorită productivității sale ridicate și preciziei de procesare. Broșarea, de regulă, elimină posibilitatea apariției defectelor de dimensiune și curățenie a suprafețelor prelucrate

Informații despre producătorul mașinii de broșat 7B55

Dezvoltatorul și producătorul mașinii de broșare orizontală 7B55 este Uzina de mașini-unelte din Minsk numită după S.M. Kirov, fondată în 1881.

7B55 Mașină de broșare orizontală pentru broșare interioară. Scopul și domeniul de aplicare

Mașina de broșat orizontală 7B55 este produsă din 1981. Mașina a fost întreruptă. În prezent, fabrica produce mașini de broșare orizontale și mașini semi-automate mai avansate: 7A523, 7A534, 7A545, 7555.

Mașina de broșare orizontală 7B55 este proiectată pentru prelucrarea, prin broșare, a găurilor traversante preprocesate sau brute de diferite forme și dimensiuni geometrice ale pieselor din metale și aliaje feroase și neferoase. Folosind dispozitive speciale, puteți prelucra suprafețe externe.

Mașina se caracterizează prin productivitate ridicată și precizie ridicată de procesare.

Cea mai eficientă utilizare a mașinii este în producția de masă și pe scară largă. Ușurința de reajustare a mașinii îi permite să fie utilizat în producție la scară mică și individuală.

Prin acord cu clientul, mașina este furnizată atât în versiune universală, cât și cu accesorii și scule speciale pentru prelucrarea uneia sau mai multor piese specifice.

Caracteristicile mașinii:

- Forța nominală de tragere 98 kN (10.000 kgf)

- lungimea cea mai mare cursa de lucru a glisierei 1600 mm

- diametrul gaurii in placa frontala 100 mm

- viteza de lucru 1,5÷11,5 m/min

- puterea motorului electric al mișcării principale 17 kW

- dimensiuni de gabarit 7200 x 2200 x 1700 mm; greutate 6900 kg

Caracteristici de design:

- Acționare hidraulică

- Controlul continuu al vitezei de lucru și a curselor inverse

- Introducere și ieșire mecanizată a broșei pe toată lungimea de tăiere

- Rigiditate crescută și rezistență la vibrații, permițând funcționarea pe întreaga gamă de viteze de operare și forțe de tracțiune, menținând în același timp finisarea bună a suprafeței și durabilitatea ridicată a sculei de tăiere

- Ungerea forțată centralizată a suprafețelor de frecare

- Filtrarea uleiului hidraulic

- Alarma folosind un manometru de contact electric despre tocitura sculei de tăiere

- Plasarea echipamentului electric de pornire și de siguranță pe un panou rotativ într-un dulap electric separat facilitează întreținerea acestuia și crește durata de viață a acestuia

- Fiabilitate ridicată a echipamentelor electrice datorită utilizării comutatoarelor fără contact, echipamentelor de control electric de curent scăzut și electromagneților DC

- Posibilitatea de integrare a mașinii într-o linie automată

Mașina este certificată conform primei categorii de calitate.

Rugozitatea suprafețelor prelucrate Rz20-Ra este de 0,63 microni.

Clasa de precizie a mașinii N conform GOST 8-77.

Nivelul corectat de putere sonoră LpA nu depășește 108 dBA.

Organizare proiectare - Minsk Special Design Bureau of Broaching Machines.

7B55 componentele principale ale unei mașini de broșare

- cilindru hidraulic principal (de lucru).

- tablou electric

- motor electric principal cu acționare hidraulică

- rezervor hidraulic

- motor de antrenare hidraulic auxiliar

- patul principal

- Telecomandă

- placă de bază

- fațetă

- rola de sustinere

- cartus auxiliar

- derapaj auxiliar

- pat auxiliar (atașat).

- cilindru hidraulic auxiliar

- mandrina de lucru

- derapajele de lucru

- glisor-tijă

- mecanism de control al cursei glisorului

Schema hidraulică schematică a mașinii de broșare orizontală 7B55

Pompă cu piston de înaltă presiune 30 de tip NP4M este prezentat în mod convențional în figură. Conducta 28 este conectată la cavitatea de aspirație a pompei, iar conducta 29 este conectată la cavitatea de refulare. Pompa asigură funcționarea mașinii, efectuând cursele de lucru și de întoarcere ale glisierei de lucru cu ajutorul unui cilindru hidraulic 19. Acționarea hidraulică auxiliară este formată dintr-o pompă cu angrenaje 1 încorporată în carcasa pompei cu piston și un cilindru hidraulic auxiliar 12 pentru furnizarea şi scoaterea broşei.

Uleiul de la pompa 1 este alimentat către cilindrul suport 31, către bobina centrală 33 și către mecanismul de comandă, care găzduiește patru bobine pilot care comandă solenoizii 24-27. Bobina centrală 33, împreună cu discul 35 atașat la capătul său, este presată spre stânga sub acțiunea arcului 34. Discul are cinci orificii pentru trecerea șuruburilor 37, care reglează debitul pompei 30 (deplasarea statorului). Când există presiune sub pistonul 36, acesta se va sprijini pe șurubul de reglare 37 cu tija acestuia și va limita avansarea discului 35 cu bobina centrală 33, care este conectată la pistonul 32 al cilindrului.

Să luăm în considerare funcționarea sistemului hidraulic pentru un ciclu complet. În poziția inițială, glisa de lucru este în poziția extremă dreaptă, broșa este în poziția retrasă. Prin apăsarea butonului „Start” de pe panoul de control, pompele sunt pornite. În acest caz, toți cei patru electromagneți 24 - 27 sunt opriți, iar pompa cu piston 30 nu furnizează ulei, deoarece rotorul și statorul sunt concentrice.

Aprovizionare cu broșuri efectuat prin apăsarea butonului de comandă de pe telecomandă. În acest caz, electromagnetul 9 este pornit, bobina auxiliară 7 se deplasează spre stânga și conectează conductele 3 și 8. Uleiul de la pompa cu angrenaje 1 prin conducta 2 printr-un orificiu în corpul bobinei, conductele 3 și 8 intră sub capătul drept al bobina principală 4 și o deplasează în poziția extremă din stânga, conectând conductele 2 și b. Uleiul intră în cavitatea fără tijă a cilindrului auxiliar și mișcă broșa. La sfârșitul alimentării la broșă, este activat întrerupătorul de limită 13, care oprește electromagnetul 9 și pornește electromagnetul 27. Ca urmare, uleiul trece sub pistonul 36 și deplasează statorul pompei la stânga în poziția reglat cu șurubul 37 (așa cum se arată în diagramă). În același timp, capătul din stânga al broșei cu tija ei intră în cartușul automat montat pe capătul drept al tijei pistonului cilindrului de lucru 19.

Viteză mică de lucru. Ca rezultat al mișcării de mai sus, cavitatea 1 devine descărcare, cavitatea 11 devine aspirație. Uleiul prin conducta 29 intră sub capătul drept al bobinei diferenţialului 25 şi îl deplasează spre stânga până când se opreşte. Conducta 29 comunică cu conducta 21, uleiul intră în cavitatea tijei cilindrului de lucru 19 și îl deplasează spre stânga până când se oprește. Uleiul deplasat din cavitatea fără tijă intră în cavitatea de aspirație a pompei 50 prin conductele 20 și 28. Uleiul în exces, cauzat de diferența dintre volumele tijei și cavitățile fără tijă, este drenat prin tamburul 22, care menține presiunea constantă în cavitatea cilindrului de lucru.

Cursă de lucru rapidă se efectuează atunci când camera este apăsată pe întrerupătorul de limită 17. În acest caz, electromagnetul 25 este pornit, statorul pompei 32 se deplasează în continuare la stânga, debitul său și viteza de mișcare a glisierei de lucru cresc. La sfârșitul cursei de lucru, când primii dinți de calibrare ai broșei intră în piesa de prelucrat, camea apasă comutatorul de limită 16, care oprește electromagnetul 25. O cursă de lucru lentă începe ca urmare a scăderii debitului pompei, pe măsură ce excentricitatea blocului pompei scade. La sfârșitul cursei de lucru, întrerupătorul de limită 15 este declanșat și oprește electromagnetul 27 - are loc o oprire.

Cursa inversa se efectuează atunci când electromagnetul 26 este pornit Blocul pompei cu piston se deplasează spre stânga, calea 28 devine descărcare, iar calea 29 devine aspirație. Uleiul prin conducta 28 intră sub capătul stâng al bobinei diferenţialului 23 şi îl deplasează în poziţia extremă dreaptă. Conducta 28 este conectată la conductele 20 - 21, iar ambele cavități ale cilindrului de lucru 19 comunică în acest fel cu linia de refulare a pompei. Datorită diferenței de zone sub presiune, pistonul se deplasează spre dreapta. Odată cu deplasarea ulterioară a glisierei de lucru, camea apasă comutatorul de limită 17, care pornește electromagnetul 24. În acest caz, începe o mișcare lentă din cauza scăderii debitului pompei. La sfârșitul cursei de retur, întrerupătorul de limită 18 este activat, oprind electromagneții 26 și 24. Glisiera se oprește, capătul din stânga al broșei este eliberat automat și capătul său drept este prins în mandrina 4 (vezi Fig. 51), situat în apropierea carcasei 5.

Priză de broșare efectuată la sfârșitul cursei de revenire lentă. Prin apăsarea camei de pe întrerupătorul de limită 18 (Fig. 52), electromagnetul 10 este pornit. Bobina, controlată de acest magnet, ocupă poziția dreaptă 82 și conectează conductele 3 și 5. Uleiul de la pompa 1 prin conducta 2. orificiul din corpul bobinei, conductele 3 și 5, intră sub capătul din stânga al bobinei 4 și îl deplasează în poziția extremă dreaptă, conectând conductele 2 și 11. Prin aceste conducte, uleiul intră în cavitatea tijei cilindrului auxiliar 12 și se deplasează. broșa. La sfârșitul retragerii broșei, se declanșează întrerupătorul de limită 14, care oprește electromagnetul 10. Glisiera mandrina auxiliară se oprește. După instalarea următoarei piese pentru procesare, ciclul se repetă.

Un ciclu simplu diferă de cel descris prin aceea că mecanismul de alimentare și scoatere a broșei nu este implicat în funcționare.

Mișcarea de broșare se realizează cu ajutorul unui antrenament hidraulic cu două pompe. Unul dintre ele, cu o capacitate de 200 l/min, servește la alimentarea cu ulei a cilindrului hidraulic principal (de lucru), celălalt, cu o capacitate de 25 l/min, alimentează cu ulei cilindrul hidraulic auxiliar. Acționarea hidraulică permite trei cicluri de funcționare: un ciclu complet, un ciclu simplu și un ciclu de reglare. Lucrările cu ciclu complet se efectuează folosind broșe lungi (1200-1300 mm) cu tijă din spate. Broșa este instalată cu tija în mandrina auxiliară, care primește mișcare de la tija cilindrului auxiliar. Broșa se deplasează, sprijinită de o rolă, către mandrina de lucru. Mandrina apucă tija frontală a broșei și o deplasează împreună cu mandrina auxiliară până când se deschide din copiator, efectuează cursele de lucru și de retur, după care mandrina auxiliară apucă tija din spate a broșei și o mută la original. poziţie.

Un ciclu simplu este utilizat atunci când se utilizează broșe scurte. În acest caz, broșa este asigurată manual într-o mandră montată pe un glisier care primește mișcare orizontală de la cilindrul hidraulic principal de-a lungul ghidajelor cadrului. Glisiera auxiliară nu se mișcă în timpul acestui ciclu.

Modul de configurare este utilizat la configurarea aparatului. Acest mod include mișcările sculei necesare pregătirii procesului de broșare.

Mașina funcționează ca o mașină semiautomată, dar atunci când este echipată cu dispozitive automate pentru alimentarea și îndepărtarea pieselor, poate funcționa într-un ciclu automat și poate fi încorporată în linii automate. Mașina este utilizată în producția la scară mare și în masă și, ținând cont de reajustarea simplă, poate fi utilizată în producția unică și la scară mică.

Una dintre schemele de desen este prezentată în Fig. 50. Tija de broșă 5 este trecută prin orificiul piesei de prelucrat 7 și prin manșonul 8 al dispozitivului 6 instalat în placa suport 9.

Capătul din stânga al broșei este fixat într-o mandrină automată, constând dintr-o carcasă 4, un manșon special 10 cu un diametru interior corespunzător broșei și două cracare 3. În poziția prezentată, arcul 2, împingând partea 1 conectată la tija cilindrului de putere, și la carcasa 4, se deplasează cracarele 3, drept urmare acestea din urmă apucă tija broșei.

Când broșa se deplasează spre stânga, gaura este prelucrată. În timpul mersului în gol, broșa revine în poziția inițială.

Carcasa 4, dispozitivul de apropiere 6, se sprijină pe acesta și se oprește.

Tija pistonului și cuplajul 1, continuând să se deplaseze și comprimând arcul 2, mișcă manșonul 10 spre dreapta, crackerele 3 cad în canelura a și mișcarea se oprește. Acum, tija broșei poate fi scoasă liber din orificiul din manșonul 10, introdusă în partea următoare și, după ce ați instalat-o din nou, începeți prelucrarea.

Mașina funcționează cu un ciclu complet și simplu. Cu un ciclu complet de cursă înainte, broșa este furnizată, se efectuează o cursă de lucru lentă, cursa de lucru reglată este o cursă de lucru lentă când dinții și opritoarele de calibrare funcționează. În timpul cursei inverse, cursa este încetinită și broșa este retrasă. Un ciclu simplu diferă de un ciclu complet prin absența alimentării în și afară din broșă.

Ciclu complet mașina oferă:

- aducând rapid broșa la mandrina de lucru și apucând-o

- deplasare mai lentă cu viteză mai mare (ceea ce asigură utilizarea deplină a puterii de antrenare)

- cursă de lucru lentă (pentru a obține rugozitatea necesară la operarea dinților de calibrare a broșei)

- deschiderea mandrinei auxiliare si scoaterea brosei din piesa

- oprirea mașinii pentru a descărca piesa

- mișcare inversă a glisierei de lucru după apăsarea din nou a butonului „Pornire ciclu”.

- prinderea piesei de prelucrat cu o mandrina auxiliara la inceputul cursei de retur

- scăderea vitezei la sfârșitul cursei de retur și deschiderea mandrinei de lucru

- îndepărtarea broșei folosind lamele auxiliare

- Stop

Un ciclu incomplet este posibil fără alimentarea și scoaterea broșei, atunci când unitățile auxiliare nu sunt în funcțiune.

Pentru a evita coborârea capătului liber al broșei atunci când aceasta este fixată doar într-unul dintre cartușe, sunt prevăzute role de sprijin care pot fi retractate.

Instrument de broșare

Mașină de broșare orizontală modernă

Caracteristicile tehnice ale mașinii de broșat 7B55

| Numele parametrului | 7B55 | |

|---|---|---|

| Parametrii mașinii de bază | ||

| Clasa de precizie a mașinii | N | N |

| Forța nominală de tracțiune, kN(tf) | 100(10) | |

| Lungimea maximă de cursă a glisierei de lucru, mm | 1250 | |

| Lungimea maximă de cursă reglată a glisierei de lucru, mm | 1200 | |

| Distanța de la pat la axa orificiului pentru placa frontală din placa de bază, mm | 250 | |

| Diametrul exterior maxim al piesei de prelucrat, mm | 600 | |

| Dimensiunile suprafeței de lucru a plăcii suport frontale a mașinii, mm | 450 x 450 | |

| Diametrul orificiului pentru placa frontală din placa de bază, mm | 160 | |

| Diametrul orificiului din placa frontală, mm | 125 | |

| Diametrul plăcii frontale, mm | 280 | |

| Viteza de lucru, m/min | 1,5..11,5 | |

| Reglarea vitezei de cursă | fără trepte | |

| Viteza de mers înapoi recomandată, m/min | 20...25 | |

| Viteza recomandată de intrare și ieșire, m/min | 15 | |

| Echipament electric. Unitatea de antrenare | ||

| Numărul de motoare electrice de pe mașină | ||

| Motor electric de acționare principală, kW | 18,5 | |

| Motor electric de antrenare a pompei hidraulice, kW | ||

| Motor electric pompa de racire, kW | ||

| Puterea totală a motoarelor electrice instalate pe mașină, kW | ||

| Dimensiunile și greutatea mașinii | ||

| Dimensiuni mașină (lungime lățime înălțime), mm | 6340 x 2090 x 1910 | |

| Greutatea mașinii, kg | 5200 |

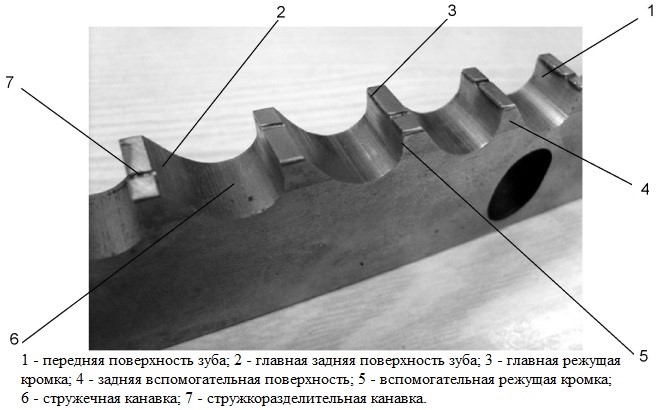

O broșă este o unealtă cu care metalul este prelucrat prin broșare (una dintre cele mai comune operațiuni tehnologice de tăiere a metalelor). Această tehnologie este utilizată pentru piesele utilizate în multe industrii.

Suprafața de lucru a broșelor poate avea un profil diferit în funcție de scopul și tipul sculei

De ce este necesară întinderea?

O astfel de operațiune tehnologică precum broșarea este considerată una dintre cele mai moduri eficiente prelucrare de tăiere a metalelor. Pentru a-l realiza, aveți nevoie de o mașină de broșat și un instrument special, a cărui utilizare oferă o suprafață cu o rugozitate de ordinul a 0,32 microni și o precizie a parametrilor geometrici corespunzători gradului 6.

Instrumentul folosit pentru a efectua tăierea metalelor de broșare este format din mulți dinți. Fiecare este mai înalt decât celălalt atunci când este măsurat într-un plan perpendicular pe direcția în care se efectuează mișcarea principală de tăiere. Echiparea broșei cu multe lame de tăiere și plasarea acestora într-o anumită poziție vă permite să utilizați un singur astfel de instrument pentru a îndepărta întregul volum necesar de așchii atât în timpul degroșării suprafeței, cât și în timpul calibrării acesteia.

Folosind mașini de broșare, precum și unelte specializate, este posibilă prelucrarea atât a suprafețelor exterioare, cât și a celor interioare ale produselor de diferite configurații. La broșare, nu se folosește nicio mișcare de avans: toată prelucrarea se realizează prin mișcarea principală a broșei, care poate fi de rotație sau de translație. Instrumentul de perforare funcționează pe un principiu similar. În ciuda asemănării acestor operații tehnologice, diferența fundamentală dintre ele este că unealta de broșare funcționează în compresie, în timp ce broșarea lucrează în tensiune.

Videoclipul de mai jos arată procesul de prelucrare a suprafeței interioare a unei țevi folosind metoda de tragere.

Broșarea, în comparație cu alte metode de tăiere a metalelor, are o listă întreagă de avantaje, care includ:

- posibilitatea reducerii costului de operare a echipamentului utilizat;

- rezistență ridicată la uzură a broșei;

- rata mare de avans pe minut datorită faptului că prelucrarea este efectuată de mai mulți dinți tăiați simultan;

- capacitatea de a lucra la mașini de broșare chiar și pentru specialiști cu un nivel scăzut de pregătire profesională;

- îndepărtarea stocului de pe suprafață la o viteză relativă mare (aceasta înseamnă productivitate ridicată de prelucrare);

- capacitatea de a elimina orice tip de defecte ale suprafeței tratate;

- prelucrarea de înaltă precizie a produselor metalice.

Scheme ale diferitelor tipuri de găuri și suprafețe de broșare

Sculele cu care sunt echipate mașinile de broșat sunt realizate în principal din materiale de aliaj mediu, care sunt destul de scumpe. Din acest motiv, utilizarea sa este recomandată industriilor care își produc produsele în loturi mari și în masă.

Între timp, mașinile de broșare și broșarea pot fi utilizate pentru producția la scară mică și dintr-o singură bucată de produse metalice, dacă parametrii lor geometrici sunt standardizați. Nu se poate face fără o astfel de operațiune tehnologică chiar și în cazurile în care este singura metodă posibilă sau cea mai profitabilă de prelucrare.

Tipuri și design de broșe

Broșele sunt clasificate în funcție de o serie de parametri. Se disting următoarele tipuri de broșe:

- cu o piesă de tăiere din oțel rapid, pentru scule sau aliaj dur;

- solidă sau prefabricată - în funcție de proiectare;

- cu o singură trecere sau cu mai multe treceri - în funcție de câte broșe sunt conținute într-un set de lucru;

- lucru folosind o metodă treptat, profil sau progresivă - în funcție de modul în care adaosul este îndepărtat de pe suprafața piesei;

- cu aranjament drept și înclinat sau elicoidal și inel al lamelor de tăiere pe piesa de lucru.

Diferite tipuri de broșe se disting și în funcție de scopul lor principal, iar această clasificare poate fi numită una dintre cele mai importante. Deci, în funcție de acest parametru, se disting broșe pentru suprafețe externe și interioare. Folosind o unealtă concepută pentru lucrul în aer liber, puteți prelucra suprafețe de diferite configurații (dintate, profile în schelet, caneluri, inclusiv tip T, arbori cilindrici, caneluri diverse forme, inclusiv coadă de rândunică, arbori canelați etc.).

Broșarea poate prelucra suprafețe de diferite profile

Broșarea găurilor este o operațiune de proces mai comună decât broșarea suprafeței exterioare. Folosind o mașină de broșat și o broșă, se pot prelucra următoarele tipuri de suprafețe interioare:

- caneluri;

- caneluri tip șurub;

- găuri rotunde (broșe pentru găuri rotunde);

- găuri cu număr diferit de margini (broșe fațetate);

- găuri cu fante (broșe cu fante).

Broșă cu fante pentru prelucrarea găurilor

În ciuda faptului că diferite tipuri de broșe sunt utilizate pentru prelucrarea suprafețelor interne, designul acestor instrumente este aproape identic și include mai multe componente.În față

Acesta este elementul de ghidare. Înainte de prelucrare, piesa este fixată cu precizie pe partea din față a sculei, care apoi transferă fără probleme suprafața prelucrată pe marginile tăietoare ale broșei. Secțiunea transversală nominală a părții frontale a sculei și dimensiunea găurii prelucrate trebuie să se potrivească, iar alegerea gradului de potrivire se efectuează ținând cont de spațiul necesar dintre broșă și pereții găurii.

CoadăFolosind acest element, broșa se fixează în mandrina echipamentului folosit. Pentru broșele de tip rotund și plat, dimensiunile tijelor sunt strict specificate de prevederile documentelor de reglementare relevante (GOSTs 4043-70 și 4044-70).

Piesa de tăiere

Acest element de broșare este format din mulți dinți și este responsabil pentru îndepărtarea alocației necesare de pe suprafața prelucrată. Parametrii geometrici ai dinților tăietori ai broșei, începând din partea frontală și terminând cu spatele, se modifică treptat. Astfel, dintele din față are forma și dimensiunile orificiului care urmează a fi prelucrat, iar elementul de tăiere din spate are parametri geometrici corespunzători caracteristicilor orificiului finit. Datorită faptului că înălțimea dinților de broșă crește treptat spre spate, nu există nicio mișcare de avans în timpul procesării, iar alocația este îndepărtată efectiv de pe suprafața care este prelucrată.

Broșele lungi și grele sunt echipate cu acest element pentru a le asigura susținerea cu ajutorul unui repaus constant.

Piesa de ghidare spateAceastă parte a broșei este necesară pentru ca piesa de prelucrat să nu se deformeze atunci când ultimul dinte de tăiere părăsește orificiul său.

Piesa de calibrareAcest element se caracterizează prin mai puțini dinți decât partea tăietoare a broșei. Forma si dimensiunile dintilor situati pe piesa de calibrare sunt complet identice cu cele ale gaurii finite.

Tipuri de broșe spline și domenii de aplicare a acestora

Broșa canelată, așa cum s-a menționat mai sus, este utilizată pentru prelucrarea suprafețelor interioare pe care există elemente canelate. Astfel de instrumente, în funcție de numărul și tipul de freze cu care sunt echipate, pot fi:

- evolventă;

- crestat ascutit;

- 6-spline;

- 8-spline;

- 10-spline.

Broșarea canelată, în funcție de tipul său, poate fi produsă conform unuia dintre următoarele documente de reglementare:

- cu profil tip evolventă: 50038-92 – combinat în două treceri; 50035-92, 28050-89 – obișnuit tip combinat; 25158-82, 25159-82 – pentru prelucrarea găurilor cu secțiunea transversală de 15–90 mm; 25157-82 – pentru prelucrarea găurilor cu secțiunea transversală de 12–14 mm; 25160-82 – pentru prelucrarea găurilor cu secțiunea transversală de 45–90 mm;

- cu profil drept: 25971-83, 25972-83 – pentru prelucrarea găurilor cu opt caneluri; 25969-83, 25970-83 – pentru prelucrarea găurilor cu șase caneluri; 24822-81, 24823-81 – pentru găuri cu zece caneluri;

- cu tijă înșurubată: P 50035-92, 50036-92, 50037-92, 28048-89, 28049-89 etc.

În unele cazuri, când nu este posibilă selectarea unui instrument standard, fabricarea broșelor poate fi efectuată conform documentației de proiectare special dezvoltate.

Folosind broșe de tip spline, puteți efectua eficient următoarele operațiuni tehnologice:

- tăierea cheilor și canelurilor;

- prelucrarea țevilor de arme rilate;

- calibrarea găurilor interne de diferite tipuri;

- producția de elemente de turbină a motoarelor de aeronave;

- întinderea suprafețelor exterioare cu configurații complexe.

Echipament de broșare

Mașinile de broșare sunt împărțite în diferite tipuri în funcție de o serie de parametri. Acești parametri, în special, sunt:

- scop - pentru prelucrarea suprafetelor externe sau interne;

- grad de versatilitate – mașini de uz general și înalt specializat;

- direcția în care se deplasează elementul tras (mișcare de lucru) - mașini de broșat orizontal sau mașini de broșat vertical;

- tip de mișcare de lucru efectuată - cu o mișcare circulară, cu o mișcare de broșare sau piesa de prelucrat;

- numărul de cărucioare instalate pe mașină - cărucior simplu sau multicar;

- numărul de poziții ocupate de mecanismul de lucru al mașinii - cu o singură poziție și cu mai multe poziții (cu o masă de lucru rotativă);

- nivel de automatizare – cu și fără CNC.

Cele mai comune tipuri de astfel de echipamente sunt:

- extins orizontal mașină universală, folosit pentru tratarea suprafetelor interne;

- mașini de tip vertical, care pot fi utilizate atât pentru suprafețe exterioare, cât și interioare;

Reteta kebab de porc in sos de soia Inmuiati kebab de porc in sos de soia

Reteta kebab de porc in sos de soia Inmuiati kebab de porc in sos de soia Sărbătoarea Catedralei Sfinților din Kazan

Sărbătoarea Catedralei Sfinților din Kazan Femeia Cocoș-Scorpion: caracteristici, puncte forte și puncte slabe

Femeia Cocoș-Scorpion: caracteristici, puncte forte și puncte slabe