Proizvodnja štampanih ploča. Filmski fotootpor. Izrada štampanih ploča kod kuće.

Manufacturing štampane ploče po narudžbi je specijalizacija AD “CENTAR ZA NAPREDNE TEHNOLOGIJE I OPREMU”. Proizvodnja tiskanih ploča u Rusiji danas je zaista tražena, jer takvi proizvodi nalaze najširu primjenu. Sastoje se od jednog ili dva, ili sistema provodnih šara na površini ili u volumenu baze. Provodni uzorci su međusobno povezani u skladu sa električni dijagram sklop štampanih kola. Takvi uređaji se koriste za mehaničko pričvršćivanje i električno povezivanje instalirane kvantne elektronike, elektronike i električnih proizvoda.

Cijene za proizvodnju tiskanih ploča

| PROTOTIPI I POJEDINAČNI UZORCI | ||||

| Cijena, rub./dm2 | ||||

| Tip ploče | do 20 | >20 | >50 | >100 |

| AKI | 113,18 rub. | 84,89 RUR | 60,71 rub. | 51,45 rub. |

| OPP + IZP | RUB 184.14 | 138,10 rub. | 98,76 rub. | 83,70 rub. |

| OPP + SKP | 371,98 RUR | RUB 278,98 | 199,52 RUR | RUB 169.08 |

| OPP + PM | 135,40 RUB | 101,55 rub. | 72,62 RUR | 61,55 rub. |

| OPP + PM + IZP | RUB 193,58 | 145,18 RUB | 103,83 rub. | 87,99 rub. |

| 158,10 rub. | RUB 118,57 | 84,80 rub. | 71,86 RUR | |

| OPP + PM + MTP na jednoj strani | RUB 147,18 | 110,39 rub. | RUB 78,94 | 66,90 rub. |

| DPP | RUB 184,38 | RUB 138,28 | 98,89 rub. | 83,81 RUR |

| DPP + IZP | RUB 329,98 | RUB 247,44 | 176,96 RUR | 149,96 RUR |

| DPP sa niklom | RUB 197,47 | 148,10 rub. | 105,92 rub. | 89,76 rub. |

| DPP + PM | RUB 236.02 | 177,02 RUR | RUB 126,59 | 107,28 rub. |

| DPP + PM + IZP | RUB 375,52 | RUB 281,64 | 201,41 rub. | RUB 170,69 |

| DPP + PM + SKP | RUB 458.06 | RUB 343,54 | RUB 245,69 | RUB 208.21 |

| DPP + PM + MFP na jednoj strani | 258,75 RUR | RUB 194.06 | 138,78 RUR | 117,61 rub. |

| DPP + PM + MFP sa obe strane | 281,45 RUR | RUB 211.08 | RUB 150,96 | RUB 127,93 |

| 247,81 RUR | RUB 185,86 | 132,92 RUR | RUB 112,64 | |

| DPP + PM + MTP sa obe strane | RUB 259,59 | 194,70 RUB | RUB 139,24 | 118,00 RUB |

| SITNA I SERIJSKA PROIZVODNJA | ||||

| Cijena, rub./dm2 | ||||

| Zapremina narudžbe, dm2, iste vrste ploča | ||||

| Tip ploče | >500 | >1000 | >2000 | >3000 |

| AKI | 50,42 rub. | RUB 47,33 | 43,73 rub. | 40,13 rub. |

| OPP + IZP | RUB 82.03 | 77,00 RUB | RUB 71.14 | 65,29 rub. |

| OPP + SKP | 165,70 rub. | 155,55 rub. | 143,72 RUR | 131,88 RUR |

| OPP + PM | 61,73 rub. | 57,95 rub. | 53,54 rub. | RUB 49.13 |

| OPP + PM + IZP | 86,23 rub. | 80,95 rub. | RUB 74,79 | 68,63 rub. |

| OPP + PM + MFP na jednoj strani | 65,56 rub. | 61,55 rub. | RUB 56,87 | 52,18 RUR |

| DPP | 82,13 rub. | 77,10 rub. | RUB 71,24 | 65,37 rub. |

| DPP + IZP | RUB 146,96 | 137,96 RUR | RUB 127,48 | 116,98 RUB |

| DPP sa niklom | 87,96 rub. | 82,58 rub. | 76,30 RUB | RUB 70.01 |

| DPP + PM | 105.14 rub. | 98,70 rub. | RUB 91,19 | 83,68 rub. |

| DPP + PM + IZP | 167,28 rub. | RUB 157.03 | RUR 145.08 | 133,14 rub. |

| DPP + PM + SKP | RUB 204.04 | 191,55 rub. | RUB 176,98 | 162,40 rub. |

| DPP + PM + MTP na jednoj strani | 110,39 rub. | 103,63 rub. | 95,74 rub. | 87,86 rub. |

| DPP + PM + MTP sa obe strane | 105.13 rub. | 98,69 rub. | 91.18 rub. | RUB 91,87 |

Ako je ukupna zapremina jednokratne narudžbe štampanih ploča različitih tipova veća od 2000 dm2, cijena se određuje kao za zapreminu od 1000 dm2 ili više

Za štampane ploče površine manje od ili jednake 0,2 sq.dm, isporučuju se u kom. cijena 1 sq.dm ploče, navedena u tabličnom dijelu cjenovnika, povećava se za 25% za bilo koju količinu narudžbe

Prilikom proizvodnje PP na stelotekstolitu debljine 2 mm, cijena se povećava za 3,84 rubalja

| VIŠSLOJNE ŠTAMPANE PLOČE | ||||||

| Pravljenje 1 sloja fotomaske | 427,13 | |||||

| Ime | <50 | <100 | ||||

| Tip ploče | 4 sloja | 6 slojeva | 8 slojeva | 4 sloja | 6 slojeva | 8 slojeva |

| Predprodukcija | 3000,00 rub. | 5000,00 rub. | 7000,00 rub. | 3000,00 rub. | 5000,00 rub. | 7000,00 rub. |

| MPP+POS | 727,93 RUB | 853,18 RUB | 1103,65 rub. | 669,69 RUB | 784,92 RUR | 1015.36 rub. |

| MPP+ZPM+IZP | RUB 814,83 | RUB 940.06 | 1190.55 rub. | 749,64 RUB | 864,86 RUB | 1095.31 rub. |

| MPP+ZPM+IZP+POS | RUB 814,83 | RUB 940.06 | 1190.55 rub. | 749,64 RUB | 864,86 RUB | 1095.31 rub. |

| MPP+ZPM+NIKL+POZ | 757,38 RUR | 882,61 RUB | 1133.09 rub. | 696,79 RUR | 812,00 RUB | 1042.44 rub. |

| MPP+ZPM+TIN | 773,55 RUB | 898,79 RUR | 1149.28 rub. | RUB 711,67 | 826,88 RUR | 1.057,33 RUB |

| MPP+ZPM+POS | 751,41 RUR | 876,65 RUR | 1127.13 rub. | 691,30 RUB | 806,52 RUR | 1036.96 rub. |

| MPP+ZPM+SKP | 896,61 RUB | 1021.85 rub. | 1.272,33 RUB | 824,88 RUB | RUB 940.10 | 1.170,54 RUB |

| MPP+IZP | RUB 794.08 | 919,31 RUB | 1169.80 rub. | 730,55 RUB | 845,77 RUB | 1.076,22 RUB |

| MPP+TIN | RUB 750.08 | 875,31 RUB | 1125.80 rub. | RUB 690.07 | 805,29 RUB | 1035.74 rub. |

| RUB 772.08 | 897,31 RUR | 1147.79 rub. | 710,31 RUB | 825,53 RUB | 1.055,96 RUR | |

| 762,13 RUR | 887,38 RUR | 1137.85 rub. | 701,16 RUB | 816,39 RUB | 1.046,82 RUB | |

| Ime | <500 | >500 | ||||

| Tip ploče | 4 sloja | 6 slojeva | 8 slojeva | Po dogovoru | ||

| Predprodukcija | 3000,00 rub. | 5000,00 rub. | 7000,00 rub. | |||

| MPP+POS | 582,34 RUB | 682,54 RUB | RUB 882,92 | |||

| MPP+ZPM+IZP | 651,86 RUB | RUB 752.05 | RUB 952,44 | |||

| MPP+ZPM+IZP+POS | 651,86 RUB | RUB 752.05 | RUB 952,44 | |||

| MPP+ZPM+NIKL+POZ | 605,90 RUB | RUB 706.09 | RUB 906.47 | |||

| MPP+ZPM+TIN | 618,84 RUB | RUB 719.03 | RUB 919,42 | |||

| MPP+ZPM+POS | RUB 601.13 | 701,32 RUB | RUB 901,70 | |||

| MPP+ZPM+SKP | 717,29 RUB | 817,48 RUB | 1017.86 rub. | |||

| MPP+IZP | 635,26 RUB | 735,45 RUB | 935,84 RUB | |||

| MPP+TIN | RUB 600.06 | 700,25 rub. | 900,64 RUB | |||

| MPP+ZPM+POS+MFP (obostrano) | RUB 617,66 | 717,85 RUB | 918,23 RUB | |||

| MPP+ZPM+POS+MTP (obostrano) | 609,70 RUB | 709,90 RUB | 910,28 RUB | |||

| MIKROTALASNE DASKICE (bez troškova materijala) | ||||

| Cijena, rub./dm2 | ||||

| Zapremina narudžbe, dm2, iste vrste ploča | ||||

| Tip ploče | do 20 | >20 | >50 | >100 |

| DPP+SKP | 414,67 RUR | 311,00 RUB | 222,41 RUR | RUB 188,49 |

| DPP+PM+SKP | 466,31 RUR | RUB 349,73 | RUB 250.11 | RUB 211,96 |

| DPP+IZP | RUB 298,31 | RUB 223,74 | 160,00 RUB | 135,60 RUB |

| DPP+PM+IZP | RUB 349,96 | 262,47 RUR | RUB 187,70 | RUB 159.07 |

| DPP u FAF-u | 217,27 RUR | 162,95 rub. | RUB 116,53 | 98,76 rub. |

| LEGENDA: | ||

| AKI | jednostrana štampana ploča | |

| DPP | dvostrana štampana ploča | |

| MPP | višeslojna štampana ploča | |

| ISP | zaštitni premaz od uranjanja | |

| PM | lemna maska | |

| UPC | specijalni kontaktni premaz | |

| MFP | obeležavanje štampanjem fotografija | |

| ICC | označavanje sito štampe | |

| * Sve cijene u cjeniku su navedene bez poreza na dodatu vrijednost | ||

| ** Vrijeme izrade 4-6 sedmica | ||

Štampane ploče po narudžbi mogu se proizvesti bilo koje složenosti u vlastitoj proizvodnji JSC CPTA. Tehnička oprema kompanije omogućava pružanje čitavog spektra usluga - od razvoja projekta do puštanja gotove elektronske jedinice. Naručivanje štampanih ploča od naše kompanije garantuje besprekoran kvalitet i pouzdanost gotovog proizvoda, kao i stabilne, blagovremene isporuke.

Naručite štampane ploče sa garancijom kvaliteta

Proizvodnja ploča zahvaljujući naprednoj opremi u kombinaciji sa visokim tehnološkim iskustvom pruža mogućnost proizvodnje proizvoda bilo koje konfiguracije i nivoa složenosti. Hitna proizvodnja štampanih ploča bazirana je na savremenoj opremi, metodama i materijalima i odvija se u izuzetno kratkom roku.

Tehnologija izrade štampanih ploča podrazumijeva mogućnost proizvodnje širokog spektra proizvoda koji se, ovisno o broju slojeva s elektroprovodljivim uzorkom, dijele na:

- jednostrane štampane ploče (SPC) - provodljivi uzorak je napravljen na jednoj strani (samo rupe nisu metalizirane);

- dvostrane štampane ploče (DPP) - provodne šare i svi potrebni priključci su napravljeni obostrano (rupe mogu biti metalizirane ili nemetalizirane);

- višeslojne štampane ploče (MPC) - razlikuju se naizmjeničnim dvama ili više slojeva izolacijskog materijala s provodljivim uzorcima, između kojih se izvode potrebne veze. Kako se stepen složenosti projektovanih uređaja i gustina ugradnje povećava, povećava se i broj slojeva na pločama (metalizirane rupe mogu biti slijepe ili prolazne).

Proizvodnja ploča uključuje proizvodnju složenih visokotehnoloških proizvoda, koji uključuju:

- fleksibilne štampane ploče (FPC) - fleksibilna baza;

- kruto-fleksibilne štampane ploče (RFPC) - napravljene su od kombinacije krutih i fleksibilnih baza, koje su kombinovane sa provodljivim uzorkom;

- štampane ploče na metalnoj podlozi - osnova je metalna baza (obično aluminijum ili bakar) na koju se nanosi dielektrični sloj i presovana bakarna folija;

- Mikrovalne štampane ploče su zasnovane na specijalizovanim osnovnim materijalima koji imaju stabilne dielektrične parametre u širokom frekventnom opsegu.

Cijena proizvodnje štampanih ploča direktno je određena mnogim uslovima. Dakle, na cijenu proizvodnje proizvoda mogu utjecati vrsta upotrijebljenih materijala, debljina materijala i folije, veličina tiskane ploče, broj rupa, klasa složenosti i tačnosti. U saradnji sa CPTA dd svi finansijski troškovi su u potpunosti nadoknađeni individualni pristup, efikasna obrada narudžbi, kvalitet bez premca i fleksibilnost proizvodnje.

Štampamo ploču.

Da, da, tako je - štampamo.

Sada ćemo razgovarati o tome kako napraviti dobru štampanu ploču koristeći laserski štampač i gvožđe. Općenito, razgovarajmo o trenutno modernoj tehnologiji laserskog gvožđa za proizvodnju štampanih ploča.

Tehnologija, kako se ispostavilo, nije samo moderna, već je i vrlo zgodna i jednostavna. Kako bismo spojili posao sa zadovoljstvom, a ne napravili nekakvu apstraktnu ploču, uzmimo za primjer kolo sa naše web stranice. Napravićemo tablu za nju.

Prije svega, šta nam treba?

1.

Naravno, folija od stakloplastike - jednostrana ili dvostrana, nije važno. Sada s njim nema problema - prodaje se u bilo kojoj radnji radio dijelova ili na tržištu.

2.

Bilo koji časopis na sjajnom papiru.

3.

Alat za rezanje PCB-a je najbolji rezač napravljen od lista testere.

4.

Brusni papir nulte granulacije ili čvrsta spužva za čišćenje pribora od čelične žice.

5.

Iz hemije: alkohol, aceton ili rastvarač, tečni fluks za lemljenje, željezni hlorid.

6.

I naravno kompjuter, laserski štampač, lemilica, dobro osvetljenje i puno strpljenja.

Izgleda da je to to.

Naravno, moramo početi sa dizajnom ove ploče.

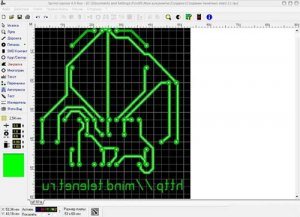

Postoji veliki izbor programa koji se bave praćenjem (tj. rutiranjem staza) štampanih ploča u ručnom i automatskom režimu. Lično, za sada sam se opredelio za program DipTrace domaći proizvođač. Omogućava vam da crtate ne samo ploče, već i dijagrami kola i biblioteke elektronskih komponenti. Ali sada nas zanimaju samo ploče.

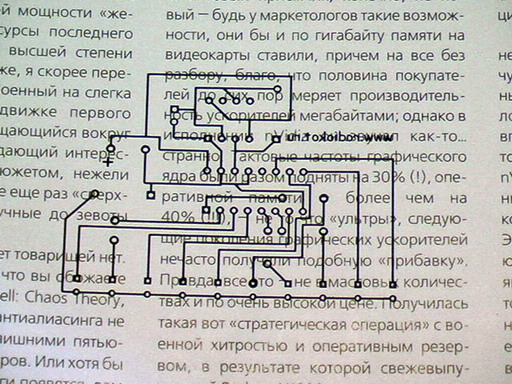

Ovako izgleda ovaj program i ovako izgleda gotovi crtež ploče u njemu.

Pa, onda prelazimo direktno na proces proizvodnje i, kako se ne bismo zbunili u njemu, ići ćemo u malim koracima, dakle:

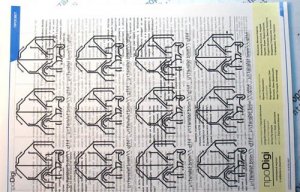

Crtež ploče trebamo odštampati na laserskom štampaču. U principu, možete koristiti inkjet štampač, ali u ovom slučaju ćete morati napraviti fotokopiju crteža i koristiti ga. Ideja je jednostavna - potreban nam je otisak crteža na papiru napravljenom tonerom (prahom), koji se koristi u laserskim štampačima ili fotokopir mašinama. Potreban nam je sjajni papir - najčešće se koristi u kompjuterskim časopisima ili raznim reklamnim brošurama. Koristila sam časopis koji volim i poštujem zbog sadržaja, a sada i zbog kvalitetnog papira na kojem je štampan.

Nema potrebe ništa čistiti - samo istrgnemo stranicu i odštampamo naš crtež direktno na izvorni tekst.

Odštampajte nekoliko kopija odjednom - možda će vam dobro doći.

Štampali smo, pa idemo dalje.

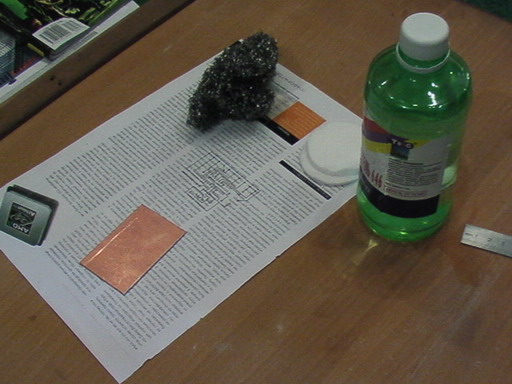

Odrežemo komad PCB-a na veličinu koja nam je potrebna, pripremimo brusni papir (spužvu) i aceton komadom vate ili pamučnim jastučićima.

Uzimamo komad brusnog papira ili spužve i počinjemo trljati radni komad sa strane folije. Ne treba biti posebno revnosan, ali ipak, površina bi trebala postati glatka i blistavo sjajna, a ne mat, kao prije. Zatim uzmite komad vate, umočite ga u aceton ili rastvarač i obrišite tek očišćenu foliju.

Trebalo bi izgledati otprilike ovako:

Moram reći da nakon što je obradak obrisan acetonom, ni u kojem slučaju ne smijete hvatati foliju prstima - samo za rubove, po mogućnosti čak i sa dva prsta na uglovima. U suprotnom ćete morati ponovo obrisati foliju acetonom.

Idemo na sljedeći korak.

Prije izvođenja ovog koraka pročitajte cijeli opis.

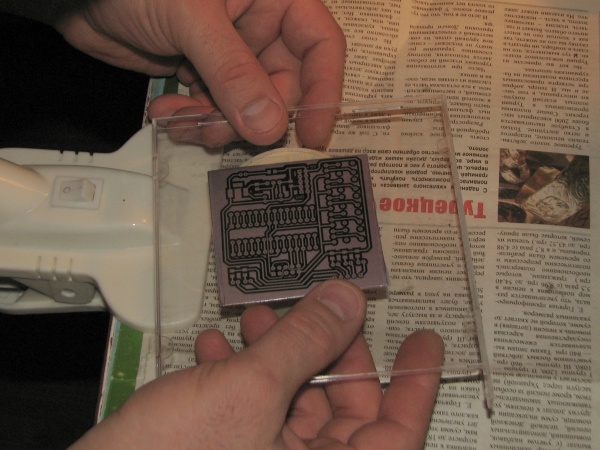

Dakle, iz lista na kojem je odštampan crtež ploče, izrezali smo komad direktno s crtežom, ostavljajući prilično velike margine duž rubova. Zatim pažljivo postavljamo našu prazninu na crtež (naravno, sa folijom na otisnute tragove), umotamo polja i pričvrstimo ih, na primjer, ljepljivom trakom.

Trebalo bi da dobijete ovakvu kovertu:

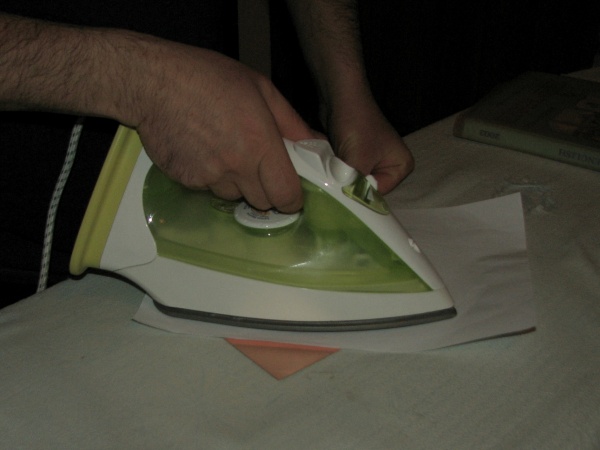

Gotovo? Odlično, idemo na najvažniji korak - peglanje.

Dakle, uzmimo peglu - apsolutno bilo koju.

Tefal, Bosch, Bjeloruska tvornica traktora, sa parobrodom, bez parobroda. Nije bitno.

Regulator temperature postavljamo na maksimum (ako imate ispisane nazive tkanine na peglu, onda "lan"). Stavite peglu na pripremljenu kovertu.

Koverta se, naravno, mora staviti sa trakom nadole. Počinjemo nježno peglati. Ovo je najsuptilniji dio cijele procedure i nemoguće ga je naučiti osim iz vlastitog iskustva. Pritisak na peglu ne bi trebao biti jak - inače će se toner širiti i razmazati po foliji, ali ne i slab - inače toner neće dobro prianjati na radni komad. Ukratko, ovdje postoji široko polje za eksperimentiranje. U svakom slučaju, cijela površina buduće ploče mora se ravnomjerno zagrijati i Posebna pažnja obratite pažnju na ivice - postoji najveći rizik od nezagrevanja i naknadnog ljuštenja tonera. Isto vrijedi i za vrijeme zagrijavanja, iako je ovo lakše.

Otprilike stepen spremnosti može se odrediti po žutilasti papira i izgledu obrisa staza na njemu.

Skoro kao na fotografiji.

Pa, recimo da smo odlučili da je sve spremno. Isključite peglu i ostavite dasku oko 10 minuta da se ohladi. Sipajte vodu u odgovarajuću posudu. Temperatura vode treba da bude takva da u njoj jedva držite ruku. Pa, tu bacamo naš ohlađeni preparat.

To je to, idemo pušiti, piti čaj, juriti mačku - bilo šta 15 minuta. Možete čak i 20. Inače, vodu možete ostaviti uključenu da se ne ohladi.

Vraćamo se i počinjemo pažljivo odvajati papir od radnog komada. Vrlo pažljivo i polako. Preostale komadiće urolajte prstima. Ni u kom slučaju ne smijemo strugati dasku kandžama, već nježno, jastučićima prstiju, očistimo foliju od zalijepljenog papira. Nakon toga se naoružamo fenom i osušimo, osušimo, osušimo. Zapravo, ne traje toliko dugo, jer se suši za samo minut-dva.

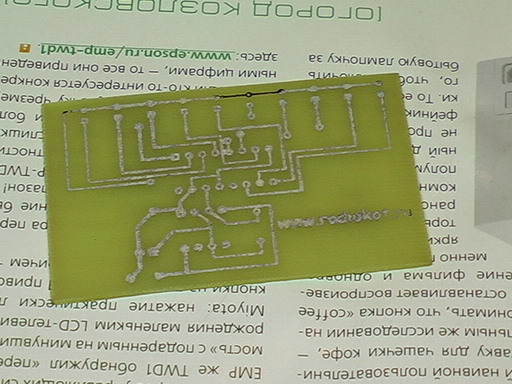

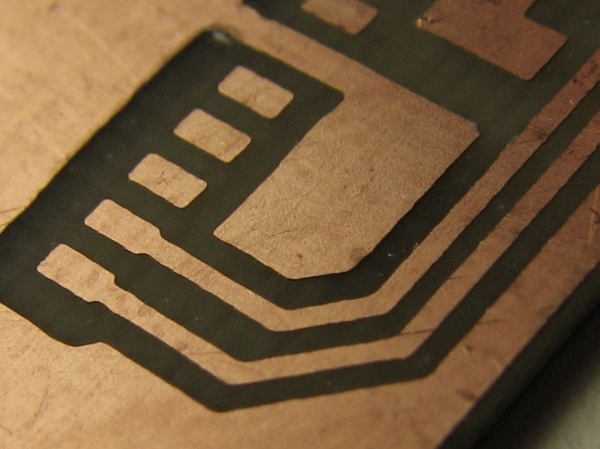

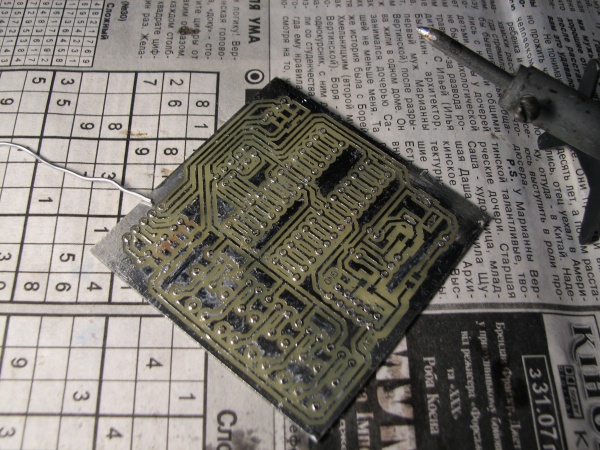

Pa, završili smo sa nečim ovako:

Ugh. Izdahnuli smo i prešli na sljedeći korak.

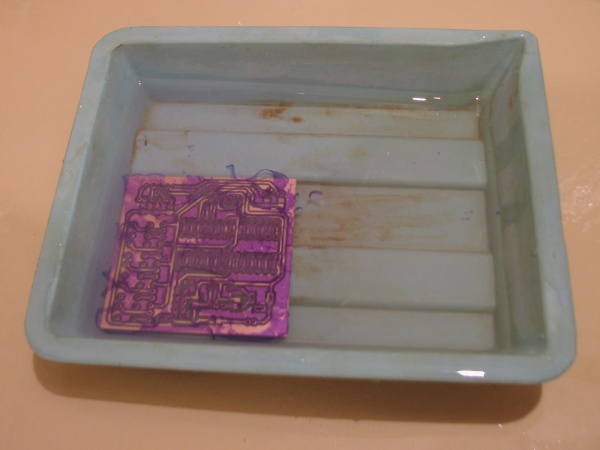

U ovoj fazi trebamo nagrizati ploču - odnosno ukloniti svu nepotrebnu foliju sa radnog komada tako da ostanu samo tragovi koje smo nacrtali.

Zašto koristiti željezni hlorid? Prodaje se u limenkama - takva je pasta boje hrđe i užasno odvratno miriše. Razblaži se toplom vodom.

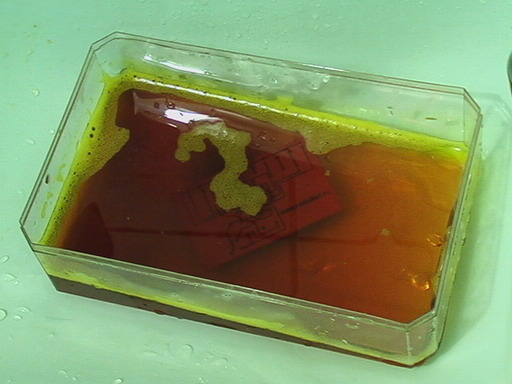

Razrijedimo otprilike 100 grama željeznog hlorida na 100 grama vode. Možete koristiti manje vode - glavna stvar je da otopina u potpunosti pokrije naš radni komad. Dakle, otopimo željezo u vodi, dobro promiješamo i bacimo buduću dasku u nju - sada neće proći mnogo vremena prije nego što ostane radni komad.

Nije štetno mešati rastvor tokom procesa jetkanja - bilo mešanjem nemetalnom šipkom ili ljuljanjem kupke s jedne na drugu stranu. Opet, možete pustiti toplu vodu ispod dna kupke da se otopina ne ohladi. Vrijeme jetkanja ovisi o veličini ploče i koncentraciji otopine. Obično oko 20 minuta. Ako za to vrijeme ploča nije urezana, onda je koncentracija željeznog klorida nedovoljna i vrijedi dodati još.

Između ostalog! Jeste li znali da se iskorišteni željezni hlorid može povratiti? Ako vas zadavi velika, zelena krastača, upotrijebljenu otopinu možete ponovo upotrijebiti. Da biste to učinili, morate ga obnoviti - odnosno ukloniti iz otopine sav bakar koji je progutao s tiskane ploče. Pogledajte fotografiju

Polovina ovog eksera bila je u korištenom rastvoru željeznog hlorida. Dakle, ako dodate šaku eksera, sav bakar prisutan u otopini će se taložiti na njih. Ono što je tipično je da potrošački kvaliteti noktiju neće nimalo patiti od toga.

Ipak, vratimo se na naše ovce. Ili bolje rečeno, na našu skoro gotovu ploču. Već je otrovana.

Sada ga dobro operemo, osušimo i evo šta se desilo:

Sada opet uzimamo vatu, umočimo je u aceton i obrišemo sav toner koji sada prekriva tragove na ploči.

Pa, skoro sve je spremno - ostaje posljednji korak.

Pa, sada ostaje samo izbušiti rupe za elemente i kalajisati staze - odnosno pokriti ih tankim slojem lemljenja. Mi bušimo, znate, bušilicom.

Koristio sam bušilicu prečnika 0,9 mm koju preporučujem za vas, osim ako naravno nemate velike delove na dasci. Općenito, naravno, promjer pinova mora se uzeti u obzir u fazi dizajna tiskane ploče, kako se ne biste ugrizli za laktove i kasnije sve ponovili.

Što se tiče kalajisanja, sve je prilično jednostavno - ploču prekrivamo bilo kojim tekućim fluksom - najjednostavniji je 30% otopina kolofonija u alkoholu. Zagrijavamo lemilicu i uzimamo vrh minimalni iznos lemljenje, počinjemo ga pomicati po stazama ploče. Zatim obrišemo ploču alkoholom da uklonimo višak toka.

Trebalo bi izgledati ovako:

Pa, to je sve.

Imamo tako divnu ploču - nije sramota napraviti nešto dobro na njoj.

Sretno svima.

Pitanja u .

PS

Zamolio bih oproštenje od drugova Golubitskog i Kozlovskog - divnih autora gore navedenih "Computerra" za takvu neprikladnu upotrebu njihovih članaka.

I sami razumete šta nećete raditi zbog umetnosti.

ID: 585

|

Šta mislite o ovom članku? |

Vrlo često je u procesu tehničkog stvaralaštva potrebno proizvesti štampane ploče za ugradnju elektronska kola. A sada ću vam reći o jednoj od, po mom mišljenju, najnaprednijih metoda izrade štampanih ploča pomoću laserskog štampača i pegle. Živimo u 21. veku, pa ćemo si olakšati rad korišćenjem računara.

Korak 1: Dizajn PCB-a

Dizajniraćemo štampanu ploču pomoću specijalizovanog programa. Na primjer u programu sprint Layout 4.

Korak 2: Odštampajte dizajn ploče

Nakon toga trebamo odštampati dizajn ploče. Da bismo to uradili uradićemo sledeće:

- U postavkama štampača ćemo onemogućiti sve opcije uštede tonera, a ako postoji odgovarajući regulator, zasićenje ćemo postaviti na maksimum.

- Uzmimo A4 list iz nekog nepotrebnog časopisa. Papir treba da bude premazan i po mogućnosti da ima minimalan crtež.

- Odštampajmo dizajn PCB-a na premazanom papiru u zrcalnoj slici. Bolje u nekoliko primjeraka odjednom.

Korak 3. Skidanje ploče

Ostavimo odštampani list za sada i počnimo sa pripremom ploče. Folija getinaks i folija PCB mogu poslužiti kao polazni materijal za ploču. Tokom dugotrajnog skladištenja, bakarna folija postaje prekrivena filmom oksida, koji može ometati jetkanje. Pa počnimo sa pripremanjem ploče. Plitko brusni papir Uklanjamo oksidni film sa ploče. Ne trudite se previše, folija je tanka. U idealnom slučaju, ploča bi trebala zablistati nakon čišćenja.

Korak 4. Odmašćivanje ploče

Nakon čišćenja, isperite ploču tekućom vodom. Nakon toga morate odmastiti ploču kako bi se toner bolje zalijepio. Možete ga odmastiti bilo kojim deterdžentom za domaćinstvo ili ga oprati organskim rastvaračem (na primjer, benzinom ili acetonom).

Korak 5. Prenošenje crteža na ploču

Nakon toga, pomoću pegle prenosimo crtež s lista na ploču. Stavimo odštampani uzorak na dasku i počnemo da ga peglamo vrućom peglom, ravnomerno zagrevajući celu dasku. Toner će se početi topiti i lijepiti za ploču. Vrijeme i snaga zagrijavanja odabiru se eksperimentalno. Potrebno je da se toner ne širi, ali je potrebno i da je potpuno zavaren.

Objavljeno 23.03.2012

U ovom članku ću vam reći kako možete napraviti tiskane ploče kod kuće uz minimalne neugodnosti za dom i minimalne troškove.

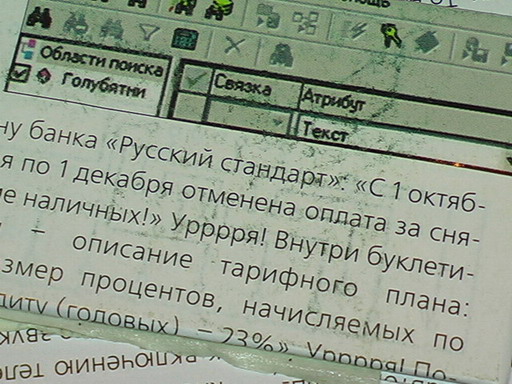

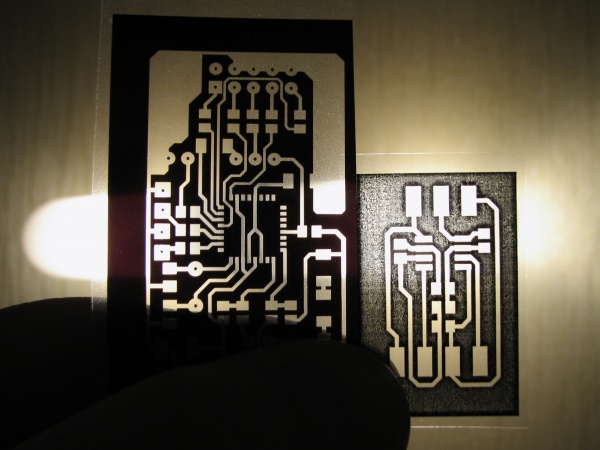

Tehnologija laserskog peglanja neće biti razmatrana zbog poteškoća u postizanju traženog kvaliteta. Nemam ništa protiv LUT-a, ali mi više ne odgovara po kvaliteti i ponovljivosti rezultata. Poređenja radi, na slici ispod prikazan je rezultat dobiven korištenjem LUT-a (lijevo) i korištenjem film fotorezist(desno). Debljina staza je 0,5 mm.

Prilikom korištenja LUT-a, rub staze se ispostavlja potrganim, a na površini mogu biti granate. To je zbog porozne strukture tonera, zbog čega otopina za jetkanje i dalje prodire u područja pokrivena tonerom. Ovo mi ne odgovara, pa sam prešao na fotorezist tehnologiju.

U ovom članku, kad god je to moguće, koristit ćemo alate, pribor i reagense koji se mogu naći kod kuće ili kupiti u trgovini kućne kemije.

Photoresist PCB Manufacturing Technology

Na sloj bakra se nanosi fotosenzitivni sloj. Zatim se određena područja osvjetljavaju kroz fotomasku (obično ultraljubičastom svjetlošću), nakon čega specijalno rešenje nepotrebna područja fotoosjetljivog sloja se ispiru. Tako se na sloju bakra formira potreban uzorak. Zatim slijedi uobičajeno graviranje. Fotorezist se može nanositi na PCB na različite načine.

Najpopularnije metode su upotreba aerosol fotorezista POZITIV 20. Ova metoda je slična nanošenju aerosolnih boja. Zahtijeva njegu kako bi se osigurao ravnomjeran sloj i sušenje.

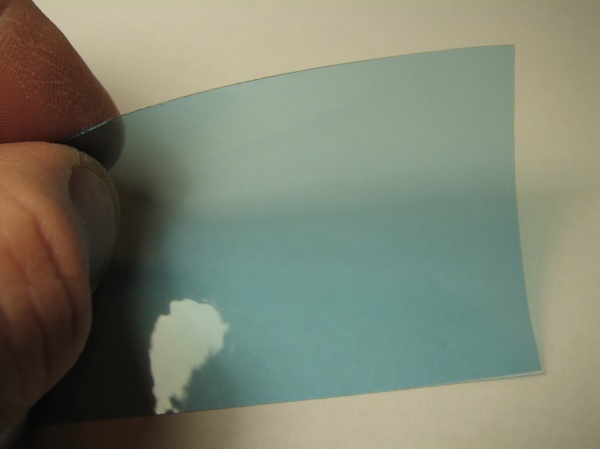

I korištenje filmskog fotorezista. Nanosi se lijepljenjem posebne folije na isti način kao što se lijepe i dekorativne folije. Suhi filmski fotorezist osigurava konstantnu debljinu fotoosjetljivog sloja i jednostavan je za korištenje. Osim toga, indikator je, tj. osvijetljena područja su jasno vidljiva.

Šta je filmski fotorezist?

Molimo nemojte brkati sa aerosol fotorezistom. Filmski fotootpor sastoji se od tri sloja filma. U sredini se nalazi fotoosjetljiva folija, prekrivena s obje strane zaštitnim folijama. Strana koja se lijepi za PCB je mekana, a druga tvrda. Filmski fotorezist ima niz prednosti u odnosu na aerosol fotorezist. Prvo, ne smrdi kada se nanese i ne zahtijeva sušenje. Vrlo zgodno za rad sa malim brojem ploča. Za razliku od aerosol fotorezista, gdje je debljinu sloja teško pogoditi, debljina filmskog fotorezista je uvijek ista. Ovo pojednostavljuje odabir vremena osvjetljenja. Indikatorski film fotorezist. One. Izložena područja su vizuelno vidljiva.

Izbor PCB-a

Ako želite da dobijete visokokvalitetnu štampanu ploču sa vodičima manjim od 0,4 mm i razmakom između provodnika od 0,2 mm, trebaće vam normalna štampana ploča. Slika ispod prikazuje dva komada PCB-a. Jasno je da fotootporni film neće dobro prianjati na izgrebani, prljavi PCB. Odmah uzmi normalnu. I barem ga spremite u novine da ga ne ogrebete. “Lijevi” PCB se može koristiti ako ploča ima debele tragove (0,5...1 mm) i najmanje 0,4 mm između provodnika, te ne morate ploču pokazivati strancima.

Priprema i čišćenje PCB-a

Tekstolit režemo na komade potrebne veličine. To se može učiniti kod kuće pomoću nožne pile. Tekstolit debljine do 1mm može se rezati običnim kancelarijskim makazama. Uklonite neravnine turpijom ili brusnim papirom. U isto vrijeme, ne grebemo površinu PCB-a! Ako je površina bakarne folije prljava, ili barem prstima, fotorezist se možda neće zalijepiti - zbogom kvaliteti. Pošto nakon "rezanja" imamo "prljav" tekstolit, potrebno je izvršiti hemijsko čišćenje.

Bakarni premaz ćemo kemijski očistiti prije lijepljenja fotorezista kućnim hemikalijama. Površinu PCB-a čistimo sredstvom protiv kamenca.” Cillit“. Sadrži ortofosfornu kiselinu koja uklanja sve zagađivače. Stoga ne stavljamo prste u ovu tečnost. Ako nemate odgovarajuću posudu, možete staviti tekstolit na dno kade i jednostavno ga preliti ovom tečnošću. Nakon 2 minute (ne preeksponirajte), temeljno isperite tekućom vodom. Na površini ne bi trebalo biti mrlja. U suprotnom, operaciju treba ponoviti. Uklonite preostalu vodu papirnom salvetom. Trudimo se da salveta ne dođe do tačke da iz nje izađe papirna vlakna. Zbog dlačica ne koristim platnene salvete. Ako i najmanje niti ostanu na površini bakra, fotorezist film će na ovom mjestu formirati mjehur. Tekstolit sušimo peglom kroz papir. Ne dodirujte površinu PCB-a prstima!

Neki izvori preporučuju odmašćivanje površine alkoholom. Lično, kod čišćenja alkoholom rezultat je bio mnogo lošiji. Fotorezist se nije svuda dobro zalijepio. nakon " Cillit“Rezultat je uvijek mnogo bolji.

Photoresist Sticker

Lijepljenje fotootpornog filma je najkritičnija operacija pri proizvodnji ploča ovom metodom. Kvaliteta dobivenog rezultata ovisi o točnosti ove operacije. Sve operacije sa fotorezistom mogu se izvoditi pri slabom električnom svjetlu. Nakon sušenja, tekstolit treba da se ohladi. Fotorezist se može zalijepiti i na topli PCB, ali imat ćete samo jedan pokušaj. Fotorezist film se čvrsto lijepi za toplu površinu.

Odrezali smo komad fotorezista s malom marginom, tako da potpuno pokrije naš radni komad + 5 mm sa svake strane. Oštrim nožem pažljivo odvojite mekani film sa ruba (ako je fotorezist na roli, to je obično unutrašnja strana). Nemojte još skidati gornji zaštitni film!

Ne odvajamo cijelu zaštitnu foliju, već mali dio: 10-20 mm od jedne ivice. Zalijepite ga na PCB, zaglađujući ga mekom krpom. Zatim polako nastavljamo da odvajamo zaštitni film i zaglađujemo fotorezist na PCB. Istovremeno, pazimo da nema mjehurića i ne dodirujemo prstima PCB koji još nije zalijepljen! Zatim škarama odrežemo fotorezist koji strši izvan rubova obratka. Nakon toga možete lagano zagrijati radni komad peglom. Ali ne nužno. Ako ste prstima dodirnuli radni komad ili je na njemu bilo vlakana od tkanine ili drugih ostataka, to će biti vidljivo ispod filma. To će imati negativan utjecaj na kvalitetu. Zapamtite, kvaliteta rezultata uvelike ovisi o temeljitosti ove operacije. Ovako pripremljen tekstolit najbolje je čuvati na tamnom mestu. Iako električno svjetlo ima vrlo malo utjecaja na film, radije ne riskiram.

Priprema fotomaske

Fotomasku štampamo na filmu za laserski štampač ili na filmu za inkjet štampač. Fotografija za poređenje:

Uzorak na filmu za inkjet pisač je gušći u tom pogledu - praznine su vidljive u tamnim područjima. Prilikom ekspozicije, morat ćete obratiti pažnju na vrstu fotomaske koja će se koristiti i prilagoditi vrijeme ekspozicije. Pronalaženje filma za laserski štampač nije problem, cijena je više nego pristupačna. Za inkjet štampač morate tražiti, a košta oko 5 puta više. Ali u maloj proizvodnji, upotreba fotomaske na kojoj se štampa inkjet štampač potpuno opravdava sebe. Fotomaska mora biti negativna, tj. ona mesta na kojima treba da ostane bakar treba da budu providna. Predložak fotografije mora biti odštampan u ogledalu. To se radi tako da se nanošenjem na štampanu ploču sa fotorezistom, boja na filmu fotomaske zalijepi za fotorezist. Ovo će omogućiti jasniji crtež.

Projekcija

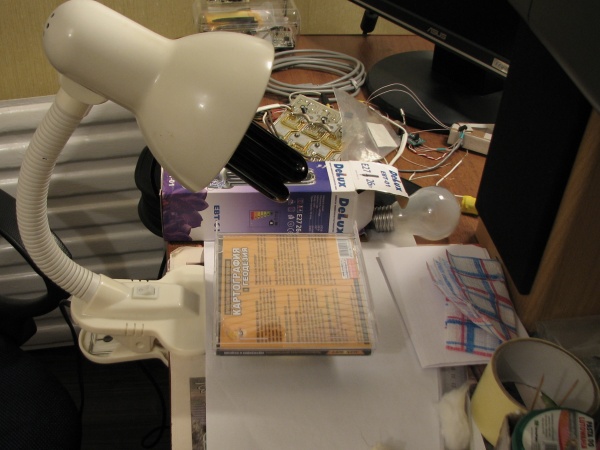

Budući da se članak fokusira na korištenje kućanskih uređaja, koristit ćemo improvizirana sredstva, i to: običnu stolnu lampu. U njega uvijamo običnu ultraljubičastu lampu kupljenu u prodavnici električne opreme. CD kutiju koristimo kao stalak ako nema odgovarajućeg pleksiglasa.

Na vrh stavljamo naš blank, fotomasku i pritisnemo ga pleksiglasom (poklopac CD kutije). Naravno, možete koristiti i obično staklo. Iz škole se sjećamo da obično staklo ne propušta dobro ultraljubičaste zrake, pa ćete ga morati duže izlagati. Pod običnim staklom morao sam udvostručiti brzinu zatvarača. Udaljenost od lampe do radnog komada može se odabrati eksperimentalno. U ovom slučaju, otprilike 7-10 cm, naravno, ako je ploča velika, morat ćete koristiti bateriju svjetiljki ili povećati udaljenost od lampe do radnog predmeta i povećati vrijeme osvjetljenja. Vrijeme ekspozicije za fotorezist je 60...90 sekundi. Kada koristite fotomasku štampanu na laserskom štampaču, brzinu zatvarača treba smanjiti na 60 sekundi. U suprotnom, zbog male gustine tonera na fotomaski, zatvorena područja mogu biti osvijetljena. Što će dovesti do poteškoća u razvoju fotorezista.

Vrlo važna operacija je zagrijavanje radnog predmeta nakon izlaganja. Postavite peglu na "2" i zagrevajte je kroz list papira 5-10 sekundi. Nakon toga crtež postaje kontrastniji. Nakon zagrijavanja, ostavite radni komad da se ohladi na najmanje 30 stepeni, nakon čega možete početi razvijati fotorezist.

Razvoj fotootpora

Postoje posebni programeri za fotorezist koji se mogu kupiti u specijaliziranim trgovinama elektronike. Možete pročitati na internetu da ga možete razviti sa sodom, ali to mora biti kaustična soda (kaustična soda je natrijum hidroksid (NaOH)). Kupio sam poseban razvijač, koji nije ništa više od ovog kaustičnog natrijuma (NaOH). Zatim, da ne bih bacao novac, kupio sam sredstvo za čišćenje cijevi “Mole”, koje zapravo sadrži isti kaustični natrij (NaOH), ali ništa drugo.

Ali sam ih odbio jer sam morao raditi u rukavicama (rješenje je opasno i nagriza kožu). Proces se odvija veoma brzo. Osim toga, potpuno je neprihvatljivo držati takvo rješenje u kući u kojoj se nalaze supruga i mala djeca kod kojih bi se mogla naći ova opasna tekućina.

Stoga uzimamo jednostavnu sodu bikarbonu. Soda bikarbona nije samo bezbedna hemikalija koja se lako može kupiti u prodavnici, već je i mnogo prijatnija za rad. Ne rastvara fotorezist film tako brzo, tako da je teško zadržati fotorezist u otopini. Ispiranje neeksponiranih područja fotorezista je delikatnije i manje brzo. Činjenica je da se uklanjanje fotorezist filma sa gotove ploče vrši u istoj otopini, pa ako ga preeksponirate, fotorezist će početi zaostajati za PCB-om.

Otopinu pripremamo prema sljedećem receptu: u bocu sipamo onoliko sode bikarbone koliko želite, napunite je vrućom vodom, otopite je povratnim pokretima na bocu, tj. we pound. Pažnja! Ako koristite natrijev hidroksid (NaOH), njegova koncentracija ne bi trebala biti tako velika. Dovoljna je kašičica po litru.

Zatim sipajte otopinu u kivetu ili malu posudu. Gornju zaštitnu foliju odvojimo od fotorezist folije (tvrđe je od prve, može se odvojiti rukom) i radni komad uronimo u otopinu. Nakon 3 minute izvadite ga i obrišite mekom spužvom za pranje posuđa pod tekućom toplom vodom. Zatim ponovo u rastvor na 2-3 minuta. I tako sve dok se fotorezist potpuno ne ispere sa neeksponiranih područja. Zatim dobro isperite radni predmet u tekućoj vodi.

Etching

Rješenje: Najpopularnije rješenje za jetkanje tiskanih ploča je željezni klorid. Ali ja sam se umorio od crvenih fleka i prešao sam na amonijum persulfat pa natrijum persulfat. Detalje o ovim supstancama možete pronaći u tražilice. U svoje lično ime reći ću da je proces graviranja ugodniji. I iako je natrijum persulfat nešto skuplji od željeznog hlorida, ipak ga se neću odreći jer je dobar.

jela: Idealna posuda za jetkanje je posebna grijana posuda sa sistemom za cirkulaciju otopine. Takav uređaj možete napraviti sami. Grijanje se može vršiti na tekuću toplu vodu ili struju. Tehnologije akvarija mogu se koristiti za organiziranje cirkulacije otopine. Ali ova tema je izvan okvira ovog članka. Morat ćemo koristiti kućne proizvode. Stoga uzimamo odgovarajuću posudu. U mom slučaju, to je prozirna najlonska posuda sa poklopcem koji čvrsto pristaje. Iako poklopac nije neophodan, on pojednostavljuje proces jetkanja, a otopina se može pohraniti direktno u posudu za kiseljenje.

Proces: Iz iskustva znamo da proces nagrizanja ide brže ako se otopina zagrije i miješa. U našem slučaju, svoju posudu stavljamo u kadu pod tekućom vrućom vodom i povremeno je protresemo da se otopina promiješa. Rastvor natrijum persulfata je providan, tako da vizuelno praćenje procesa nije teško. Ako se otopina ne miješa, nagrizanje možda neće biti jednolično. Ako se otopina ne zagrije, proces jetkanja će potrajati dugo.

Po završetku isperite ploču u tekućoj vodi. Nakon jetkanja, izbušimo ploču i izrežemo je na veličinu.

Pranje fotorezista, priprema za kalajisanje

Fotorezist je bolje oprati nakon bušenja. Fotorezist film će zaštititi bakar od slučajnog oštećenja tokom obrade. Dasku uranjamo u otopinu iste sode bikarbone, ali je zagrijavamo kako bismo ubrzali proces. Fotorezist zaostaje nakon 10-20 minuta. Ako koristite natrijum hidroksid (NaOH), sve će se dogoditi za nekoliko minuta, čak i u hladnom rastvoru. Nakon toga dasku temeljno isperemo tekućom vodom i prebrišemo je alkoholom. Potrebno je obrisati alkoholom, jer na površini bakra ostaje nevidljivi sloj, koji će ometati kalajisanje ploče.

Tinning

Sa čime se petljati? Postoji mnogo načina kalajisanja. Pretpostavljamo da nemate posebne uređaje i legure, pa će nam najjednostavnija metoda odgovarati. Ploču premažemo fluksom i kalajišemo je običnim lemljenjem pomoću lemilice i bakrene pletenice. Neko veže pletenicu za lemilicu, ja sam se prilagodio da držim lemilicu u jednoj ruci, pletenicu u drugoj. U ovom slučaju, prikladnije je koristiti držač ploče! Ovaj koristim za kalajisane ploče (lakše se čisti). Ali možete koristiti i alkoholni rastvor kolofonija.

P.S.

Na kraju, lista materijala i alata koji su nam bili potrebni:

Materijali

- Fotootporni film

- Tekstolit obložen folijom

- znači " Cillit»

- Papirne salvete

- Soda bikarbona

- Alkohol

- Gvožđe hlorid ili amonijum persulfat ili natrijum persulfat

- Lemljenje

Alati

- Makaze

- Oštar nož

- Ravna turpija ili brusni papir

- Dremel ili bušilica, koji mogu držati burgije od 0,8 mm., svrdla

- Posuđe za razvijanje fotorezista

- Pribor za kiseljenje

- Mali komad meke tkanine

- Pegla i prazan list papira

- UV lampa

- Stolna lampa

- CD kutija ili komad pleksiglasa

- Inkjet ili laserski štampač i film za njega

- Lemilica

- Bakarna pletenica (može se kupiti, može se skinuti sa koaksijalnog kabla)

- Penasti sunđer.

Proizvodnja štampanih ploča.

Zapravo, cijeli proces proizvodnje tiskane ploče može se podijeliti u pet glavnih faza:

preliminarna priprema izratka (čišćenje površine, odmašćivanje);

nanošenje zaštitnog premaza na ovaj ili onaj način;

uklanjanje viška bakra sa površine ploče (jetkanje);

čišćenje radnog komada od zaštitnog premaza;

bušenje rupa, premazivanje ploče fluksom, kalajisanje.

Razmatramo samo najčešću "klasičnu" tehnologiju, u kojoj se višak bakra uklanja s površine ploče kemijskim jetkanjem. Osim toga, moguće je, na primjer, ukloniti bakar glodanjem ili korištenjem električne instalacije. Međutim, ove metode nemaju široku primjenu ni u radioamaterskom okruženju ni u industriji (iako se proizvodnja ploča glodanjem ponekad koristi u slučajevima kada je potrebno vrlo brzo proizvesti jednostavne tiskane ploče u pojedinačnim količinama).

Posebno bih želio napomenuti da kada pravite tiskane ploče kod kuće, trebate nastojati koristiti što je moguće više komponenti za površinsku montažu prilikom razvoja kola, što vam u nekim slučajevima omogućava da gotovo cijelo kolo postavite na jednu stranu board. To je zbog činjenice da još nije izumljena tehnologija za metaliziranje spojeva koja je zapravo izvodljiva kod kuće. Stoga, ako se raspored ploče ne može izvršiti na jednoj strani, raspored treba uraditi na drugoj strani koristeći pinove raznih komponenti instaliranih na ploči kao međuslojne otvore, koji će u ovom slučaju morati biti zalemljeni na obje strane board. Naravno, postoje različiti načini za zamjenu metalizacije rupa (pomoću tankog vodiča umetnutog u rupu i zalemljenog na staze s obje strane ploče; korištenjem posebnih klipova), ali svi oni imaju značajne nedostatke i nezgodni su za korištenje . U idealnom slučaju, ploča bi trebala biti postavljena samo s jedne strane koristeći minimalan broj kratkospojnika.

Pogledajmo sada pobliže svaku od faza proizvodnje štampane ploče.

Preliminarna priprema radnog komada

Ova faza je početna i sastoji se od pripreme površine buduće tiskane ploče za nanošenje zaštitnog premaza na nju. Općenito, tehnologija površinskog čišćenja nije pretrpjela značajne promjene tokom dužeg vremenskog perioda. Cijeli proces se svodi na uklanjanje oksida i onečišćenja s površine ploče korištenjem raznih abraziva i naknadnog odmašćivanja.

Za uklanjanje teške prljavštine možete koristiti fino zrnati brusni papir („nula“), fini abrazivni prah ili bilo koji drugi proizvod koji ne ostavlja duboke ogrebotine na površini ploče. Ponekad možete jednostavno oprati površinu tiskane ploče tvrdom spužvom za pranje posuđa s deterdžentom ili prahom (u ove svrhe je zgodno koristiti abrazivnu spužvu za pranje posuđa, koja izgleda kao filc s malim uključcima neke tvari; često takva spužva je zalijepljen na komad pjenaste gume) . Osim toga, ako je površina štampane ploče dovoljno čista, možete potpuno preskočiti korak obrade abrazivom i preći direktno na odmašćivanje.

Ako na štampanoj ploči postoji samo debeo oksidni film, može se lako ukloniti tretiranjem štampane ploče u trajanju od 3-5 sekundi rastvorom željeznog hlorida, nakon čega sledi ispiranje u hladnoj tekućoj vodi. Međutim, treba napomenuti da je preporučljivo izvršiti ovu operaciju neposredno prije nanošenja zaštitnog premaza ili nakon nje radni predmet čuvati na tamnom mjestu, jer bakar brzo oksidira na svjetlu.

Završna faza pripreme površine je odmašćivanje. Da biste to učinili, možete koristiti komad meke tkanine bez vlakana navlaženu alkoholom, benzinom ili acetonom. Ovdje treba obratiti pažnju na čistoću površine ploče nakon odmašćivanja, jer su se nedavno počeli pojavljivati aceton i alkohol sa značajnom količinom nečistoća, koji nakon sušenja ostavljaju bjelkaste mrlje na ploči. Ako je to slučaj, onda biste trebali potražiti drugi odmašćivač. Nakon odmašćivanja, ploču treba oprati u tekućoj hladnoj vodi. Kvaliteta čišćenja može se kontrolisati praćenjem stepena vlaženja bakrene površine vodom. Površina potpuno natopljena vodom, bez stvaranja kapi ili puknuća vodenog filma, pokazatelj je normalnog nivoa čišćenja. Poremećaji u ovom filmu vode ukazuju na to da površina nije dovoljno očišćena.

Nanošenje zaštitnog premaza

Nanošenje zaštitnog premaza je najvažnija faza u procesu proizvodnje štampanih ploča, a ona određuje 90% kvaliteta proizvedene ploče. Trenutno su u radioamaterskoj zajednici najpopularnije tri metode nanošenja zaštitnog premaza. Razmotrićemo ih u cilju povećanja kvaliteta ploča koje se dobijaju prilikom njihovog korišćenja.

1.Ručno nanošenje zaštitnog premaza. Ovom metodom, crtež štampane ploče se prenosi na tekstolit ručno pomoću neke vrste uređaja za pisanje. Nedavno su se na tržištu pojavili mnogi markeri, čija se boja ne ispire vodom i pruža prilično izdržljiv zaštitni sloj. Osim toga, za ručno crtanje možete koristiti dasku za crtanje ili neki drugi uređaj napunjen bojom. Na primjer, pogodno je koristiti za crtanje šprica s tankom iglom (inzulinske šprice s promjerom igle 0,3-0,6 mm) izrezane na dužinu od 5-8 mm su najprikladnije za ove svrhe. U tom slučaju, štap se ne smije umetati u špric - boja treba slobodno teći pod utjecajem kapilarnog efekta. Također, umjesto šprica možete koristiti tanku staklenu ili plastičnu cijev navučenu preko vatre kako biste postigli željeni prečnik. Posebnu pažnju treba obratiti na kvalitetu obrade ruba cijevi ili igle: prilikom crtanja ne smiju ogrebati ploču, inače se već obojena područja mogu oštetiti. Pri radu s takvim uređajima možete koristiti bitumen ili neki drugi lak razrijeđen otapalom, tsaponlakom ili čak otopinom kolofonija u alkoholu kao boju. U tom slučaju, potrebno je odabrati konzistenciju boje tako da slobodno teče prilikom crtanja, ali istovremeno ne istječe i ne formira kapljice na kraju igle ili cijevi. Vrijedi napomenuti da je ručni postupak nanošenja zaštitnog premaza prilično radno intenzivan i prikladan je samo u slučajevima kada je potrebno vrlo brzo proizvesti malu ploču. Minimalna širina kolosijeka koja se može postići ručnim crtanjem je oko 0,5 mm.

2. Korištenje “laserske tehnologije štampača i gvožđa”. Ova se tehnologija pojavila relativno nedavno, ali je odmah postala široko rasprostranjena zbog svoje jednostavnosti i Visoka kvaliteta primljene uplate. Osnova tehnologije je prijenos tonera (praška koji se koristi za štampanje u laserskim štampačima) sa bilo koje podloge na štampanu ploču. U ovom slučaju moguće su dvije opcije: ili se korištena podloga prije jetkanja odvoji od ploče, ili, ako se kao podloga koristi aluminijska folija, ona se gravi zajedno sa bakrom.

Prva faza upotrebe ove tehnologije je štampanje zrcalne slike uzorka štampane ploče na podlozi. Postavke štampanja treba da budu postavljene na maksimalan kvalitet štampe (pošto se u ovom slučaju nanosi najdeblji sloj tonera). Kao podlogu možete koristiti tanki premazani papir (korice iz raznih časopisa), faks papir, aluminijsku foliju, film za laserske štampače, podlogu od Oracal samoljepljive folije ili neke druge materijale. Ako koristite pretanak papir ili foliju, možda ćete morati da ih zalijepite po obodu na komad debelog papira. U idealnom slučaju, štampač treba da ima putanju papira bez pregiba, što sprečava da se takav sendvič sruši unutar štampača. Ovo je od velike važnosti i kod štampe na foliji ili Oracal filmskoj podlozi, jer toner jako slabo prijanja na njih, a ako je papir unutar štampača savijen, velika je vjerovatnoća da ćete morati provesti nekoliko neugodnih minuta na čišćenju pećnica za štampač od naljepljenih ostataka tonera. Najbolje je da štampač može da provlači papir horizontalno kroz sebe dok štampa na gornjoj strani (kao HP LJ2100, jedan od najboljih štampača za proizvodnju PCB-a). Želio bih odmah upozoriti vlasnike štampača kao što su HP LJ 5L, 6L, 1100 da ne pokušavaju da štampaju na foliji ili podlozi od Oracal - obično takvi eksperimenti završavaju neuspehom. Takođe, osim štampača, možete koristiti i kopir mašinu, čija upotreba ponekad daje čak i bolje rezultate u odnosu na štampače zbog nanošenja debelog sloja tonera. Glavni zahtjev za podlogu je da se može lako odvojiti od tonera. Takođe, ako koristite papir, ne bi trebalo da ostavlja bilo kakve mrlje u toneru. U ovom slučaju su moguće dvije opcije: ili se supstrat jednostavno ukloni nakon prenošenja tonera na ploču (u slučaju filma za laserske štampače ili podloge od Oracal-a), ili se prethodno namoči u vodi i zatim postepeno odvaja (premazani papir).

Prenošenje tonera na ploču uključuje nanošenje podloge sa tonerom na prethodno očišćenu ploču, a zatim je zagrijavanje na temperaturu malo iznad tačke topljenja tonera. Postoji ogroman broj opcija kako to učiniti, ali najjednostavnije je pritisnuti podlogu na ploču vrućim željezom. Istovremeno, kako bi se ravnomjerno rasporedio pritisak željeza na podlogu, preporučuje se da se između njih položi nekoliko slojeva debelog papira. Vrlo važno pitanje je temperatura pegle i vrijeme držanja. Ovi parametri se razlikuju u svakom konkretnom slučaju, tako da ćete možda morati pokrenuti više od jednog eksperimenta prije nego što dobijete dobre rezultate. Ovdje postoji samo jedan kriterij: toner mora imati vremena da se otopi dovoljno da se zalijepi za površinu ploče, a u isto vrijeme ne smije imati vremena da dostigne polutečno stanje kako rubovi tragova ne bi bili izravnati. Nakon “zavarivanja” tonera na ploču, potrebno je odvojiti podlogu (osim u slučaju korištenja aluminijske folije kao podloge: ne treba je odvajati, jer se rastvara u gotovo svim otopinama za jetkanje). Oracalov laserski film i podloga jednostavno se pažljivo odlijepe, dok je običan papir potrebno prethodno namočiti u vrućoj vodi.

Vrijedi napomenuti da je zbog mogućnosti štampanja laserskih štampača sloj tonera u sredini velikih čvrstih poligona prilično mali, tako da biste trebali izbjegavati korištenje takvih područja na ploči kad god je to moguće, ili ćete morati ručno retuširati ploču. nakon uklanjanja podloge. Općenito, korištenje ove tehnologije, nakon određenog treninga, omogućava postizanje širine staza i razmaka između njih do 0,3 mm.

3. Upotreba fotorezista. Fotorezist je supstanca osjetljiva na svjetlost koja mijenja svoja svojstva kada je izložena svjetlosti. Nedavno se na ruskom tržištu pojavilo nekoliko vrsta uvezenih fotorezista u aerosolnoj ambalaži, koji su posebno pogodni za upotrebu kod kuće. Suština upotrebe fotorezista je sljedeća: na ploču se nanosi fotomaska na koju se nanosi sloj fotorezista i ona se osvjetljava, nakon čega se osvijetljena (ili neeksponirana) područja fotorezista ispiru posebnim rastvaračem, koji obično je kaustična soda (NaOH). Svi fotorezisti su podijeljeni u dvije kategorije: pozitivne i negativne. Za pozitivni fotorezisti Trag na ploči odgovara crnoj oblasti na fotomaski, a za negativne je, shodno tome, providan. Pozitivni fotorezisti se najčešće koriste jer su najpogodniji za upotrebu. Zaustavimo se detaljnije na upotrebi pozitivnih fotorezista u aerosolnoj ambalaži. Prvi korak je priprema foto šablona. Kod kuće ga možete dobiti tako što ćete ispisati dizajn ploče na laserskom štampaču na filmu. U ovom slučaju, potrebno je obratiti posebnu pažnju na gustinu crne boje na fotomaski, za što je potrebno isključiti sve načine štednje tonera i poboljšanja kvalitete ispisa u postavkama štampača. Osim toga, neke kompanije nude izlaz fotomaske na fotoploteru - i zajamčen vam je rezultat visokog kvaliteta.

U drugoj fazi, na prethodno pripremljenu i očišćenu površinu ploče nanosi se tanak film fotorezista. To se radi prskanjem sa udaljenosti od oko 20 cm. U tom slučaju treba težiti maksimalnoj ujednačenosti rezultirajućeg premaza. Osim toga, veoma je važno osigurati da nema prašine tokom procesa prskanja - svaka zrnca prašine koja uđe u fotorezist neminovno će ostaviti trag na ploči.

Nakon nanošenja sloja fotorezista potrebno je osušiti nastali film. Preporučljivo je to učiniti na temperaturi od 70-80 stepeni, a prvo je potrebno osušiti površinu na niskoj temperaturi i tek onda postepeno povećavati temperaturu do željene vrijednosti. Vrijeme sušenja na navedenoj temperaturi je oko 20-30 minuta. U krajnjem slučaju, dozvoljeno je sušenje ploče na sobnoj temperaturi 24 sata. Ploče premazane fotorezistom treba čuvati na hladnom i tamnom mjestu.

Nakon nanošenja fotorezista, sljedeći korak je ekspozicija. U tom slučaju, fotomaska se postavlja na ploču (po mogućnosti sa stranom za štampanje okrenutom prema ploči: to pomaže da se poveća jasnoća tokom ekspozicije), koja se pritisne na tanko staklo ili komad pleksiglasa. Ako su ploče dovoljno male, za stezanje možete koristiti poklopac CD kutije ili fotografsku ploču opranu od emulzije. Budući da je područje maksimalne spektralne osjetljivosti većine modernih fotorezista u ultraljubičastom području, za osvjetljenje je preporučljivo koristiti lampu s velikim udjelom UV zračenja u spektru (DRSh, DRT, itd.). U krajnjem slučaju, možete koristiti moćnu ksenonsku lampu. Vrijeme ekspozicije ovisi o više razloga (vrsta i snaga lampe, udaljenost od lampe do ploče, debljina sloja fotorezista, materijal steznog premaza itd.) i odabire se eksperimentalno. Međutim, općenito, vrijeme izlaganja obično nije duže od 10 minuta, čak i kada je izloženo direktnom suncu.

Većina fotorezista se razvija sa rastvorom natrijum hidroksida (NaOH) - 7 grama po litru vode. Najbolje je koristiti svježe pripremljeni rastvor na temperaturi od 20-25 stepeni. Vrijeme razvoja ovisi o debljini fotootpornog filma i kreće se od 30 sekundi do 2 minute. Nakon razvoja, ploča se može jetkati u običnim otopinama, jer je fotorezist otporan na kiseline. Kada koristite visokokvalitetne fotomaske, upotreba fotorezista omogućava vam da dobijete tragove širine do 0,15-0,2 mm.

Etching

Postoji mnogo poznatih jedinjenja za hemijsko jetkanje bakra. Svi se razlikuju po brzini reakcije, sastavu tvari koje se oslobađaju kao rezultat reakcije, kao i dostupnosti kemijskih reagensa potrebnih za pripremu otopine. Ispod su informacije o najpopularnijim rješenjima za graviranje.

1. Gvozdeni hlorid (FeCl) je možda najpoznatiji i najpopularniji reagens. Suhi željezni hlorid se otapa u vodi dok se ne dobije zasićeni rastvor zlatno žute boje (za to će biti potrebno oko dve supene kašike po čaši vode). Proces nagrizanja u ovom rastvoru može trajati od 10 do 60 minuta. Vrijeme ovisi o koncentraciji otopine, temperaturi i miješanju. Mešanje značajno ubrzava reakciju. U ove svrhe, prikladno je koristiti akvarijski kompresor, koji omogućava miješanje otopine s mjehurićima zraka. Reakcija se također ubrzava kada se otopina zagrije. Nakon što je jetkanje završeno, ploča se mora oprati sa dosta vode, po mogućnosti sapunom (kako bi se neutralisali ostaci kiseline). Nedostaci ovog rješenja uključuju stvaranje otpada tokom reakcije, koji se taloži na ploči i ometa normalan tok procesa jetkanja, kao i relativno nisku brzinu reakcije.

2. Amonijum persulfat je lagana kristalna supstanca koja se rastvara u vodi na osnovu omjera od 35 g supstance na 65 g vode. Proces jetkanja u ovom rastvoru traje oko 10 minuta i zavisi od površine bakrenog premaza koji se gravira. Da bi se osigurali optimalni uslovi za reakciju, rastvor mora imati temperaturu od oko 40 stepeni i mora se stalno mešati. Nakon što je nagrizanje završeno, ploča se mora oprati tekućom vodom. Nedostaci ovog rješenja uključuju potrebu održavanja potrebne temperature i miješanja.

3. Rastvor hlorovodonične kiseline (HCl) i vodonik peroksida (H 2 O 2). Za pripremu ovog rastvora potrebno je dodati 200 ml 35% hlorovodonične kiseline i 30 ml 30% vodikovog peroksida u 770 ml vode. Pripremljeni rastvor treba čuvati u tamnoj boci, ne hermetički zatvorenoj, jer se razgradnjom vodikovog peroksida oslobađa gas. Pažnja: kada koristite ovu otopinu, moraju se poduzeti sve mjere opreza pri radu sa kaustičnim kemikalijama. Svi radovi se moraju obavljati samo na svježem zraku ili ispod haube. Ako rastvor dospe na kožu, odmah je isperite sa dosta vode. Vrijeme jetkanja u velikoj mjeri ovisi o miješanju i temperaturi otopine i iznosi 5-10 minuta za dobro izmiješani svježi rastvor na sobnoj temperaturi. Rastvor se ne smije zagrijati iznad 50 stepeni. Nakon jetkanja, ploča se mora oprati tekućom vodom.

Ova otopina nakon jetkanja može se obnoviti dodavanjem H 2 O 2 (vodikov peroksid). Potrebna količina vodikovog peroksida procjenjuje se vizualno: bakrenu ploču uronjenu u otopinu treba prefarbati iz crvene u tamno smeđu. Formiranje mjehurića u otopini ukazuje na višak vodikovog peroksida, što dovodi do usporavanja reakcije jetkanja. Nedostatak ovog rješenja je potreba da se striktno pridržavaju svih mjera opreza pri radu s njim.

Čišćenje radnog predmeta, bušenje, nanošenje fluksa, kalajisanje

Nakon što je jetkanje i pranje ploče završeno, potrebno je očistiti njenu površinu od zaštitnog premaza. To se može učiniti bilo kojim organskim rastvaračem, na primjer, acetonom.

Zatim morate izbušiti sve rupe. To se mora učiniti oštro naoštrenom bušilicom pri maksimalnoj brzini motora. Ako prilikom nanošenja zaštitnog premaza nije ostao prazan prostor u središtima kontaktnih jastučića, prvo morate označiti rupe (to se može učiniti, na primjer, šilom). Sila pritiska tokom procesa bušenja ne bi trebala biti prevelika kako se ne bi stvorile neravnine oko rupa na stražnjoj strani ploče. Konvencionalne električne bušilice praktički su neprikladne za bušenje ploča, jer, prvo, imaju male brzine, a drugo, imaju prilično veliku masu, što otežava regulaciju sile pritiska. Najprikladnije je koristiti elektromotore tipa DPM-35N i slične s malom steznom glavom koja je montirana na njihovu osovinu za bušenje ploča. Nakon bušenja, morate obraditi rupe: ukloniti sve urezine i neravnine. To se može učiniti brusnim papirom.

Sljedeći korak je premazivanje ploče fluksom, nakon čega slijedi kalajisanje. Možete koristiti posebne industrijske fluksove (najbolje je isprati vodom ili uopće ne zahtijevaju ispiranje) ili jednostavno premazati ploču slabom otopinom kolofonija u alkoholu. Kalaj se može obaviti na dva načina: uranjanjem u rastopljeni lem ili upotrebom lemilice i metalne pletenice impregnirane lemom. U prvom slučaju potrebno je napraviti željeznu kupku i napuniti je malom količinom legure ruže ili drveta. Talina mora biti potpuno prekrivena slojem glicerina na vrhu kako bi se izbjegla oksidacija lema. Za zagrijavanje kupke možete koristiti obrnutu peglu ili ploču za kuhanje. Ploča se uroni u rastopljenu masu, a zatim se ukloni uz uklanjanje viška lema čvrstim gumenim brisačem.

Svinjski ćevap u soja sosu recept Potopiti ćevap u soja sos

Svinjski ćevap u soja sosu recept Potopiti ćevap u soja sos Proslava Katedrale kazanskih svetaca

Proslava Katedrale kazanskih svetaca Žena pijetao-škorpion: karakteristike, prednosti i slabosti

Žena pijetao-škorpion: karakteristike, prednosti i slabosti