Mască de protecție pe o placă de circuit imprimat. Laboratorul Leoparzilor de Zăpadă - Pași moi către culmile cunoștințelor și priceperii - Laboratorul

Introducerea unei măști de lipit în designul DPP este o condiție prealabilă, deoarece Baza obișnuită din sticlă epoxidică a DPP nu are o rezistență suficientă la căldură la temperaturile de lipire PM (220-240 o C), iar fără mască de lipit, în timpul necesar efectuării procesului de lipire (0,5 - 2,5 minute), distrugerea suprafeței a materialului dielectric poate apărea.

Conform metodei de formare a modelului, măștile de lipit sunt împărțite în două tipuri:

1. Măști de lipit, al căror model este format prin serigrafie.

De regulă, aceștia sunt compuși pe bază de epoxi, întăriți termic sau prin radiații UV. Deși relativ ieftine, principalul lor dezavantaj este rezoluția scăzută

și necesitatea de a folosi un șablon de plasă.

2. Măști de lipit, al căror model este format prin metoda fotolitografică (se mai numesc și măști de lipit fotorezist).

Aceste măști de lipit vă permit să creați un model de orice complexitate și au devenit recent cel mai răspândit.

La rândul lor, măștile de lipit fotorezist sunt împărțite în două tipuri în funcție de metoda de aplicare:

a) măști de lipire uscată;

b) măști de lipit lichid.

Mască de lipire uscată (DSM).

SPM este disponibil sub forma unui film cu grosimea de 50, 75, 100 și 150 microni și, prin proprietățile și metodele sale de utilizare, este foarte asemănător cu filmul fotorezistent uscat (DFR) utilizat pentru obținerea unui model DGS. SPM, totuși, are două diferențe semnificative care determină caracteristicile aplicării, formării și utilizării sale:

1 . SPM este un material structural și trebuie să reziste nu numai la impacturi tehnologice, ci și operaționale pe toată durata de viață a DPP.

2. SPM se aplică pe relieful format de stratul exterior format de DPP.

Pentru a aplica SPM aveți nevoie de echipamente speciale - așa-numitele. Laminatorul în vid este un dispozitiv special cu o cameră încălzită cu vid care asigură o fixare strânsă a unei pelicule groase SPM pe relieful DPP. Grosimea SPM este selectată din condiția acoperirii înălțimii necesare a reliefului.

H SPF = 0,7 h RELIEF

Trebuie avut în vedere întotdeauna că principala problemă la aplicarea SPM este aderența acestuia la suprafața DNI, prin urmare, înainte de laminare, suprafața PP trebuie curățată temeinic de tot felul de contaminanți organici și anorganici. De asemenea, trebuie amintit că aderența SPM la acoperirile care modifică starea de agregare în timpul tratamentelor tehnologice sau impacturilor operaționale se poate deteriora brusc. Este despreîn primul rând despre staniu-plumb și alte acoperiri

lipituri cu punct de topire scăzut. Este de preferat să aplicați SPM pe cuprul „gol”, acceptabil - pe nichel și aur.

Laminarea este urmată de operațiuni standard de expunere și dezvoltare. Există SPM-uri atât cu manifestări organice, cât și apos-alcaline. Acestea din urmă devin din ce în ce mai răspândite datorită procedurii mai simple de regenerare a apei de spălare și de reciclare a soluțiilor de dezvoltare.

După ce se formează modelul, masca de lipit suferă o operație de întărire, care constă în polimerizarea finală a materialului SPM pentru a obține proprietăți de protecție depline care asigură protecție mecanică, termică și climatică a suprafeței DNI de influențele tehnologice și operaționale. Bronzarea finală poate fi termică sau mixtă: termică și UV.

Dezavantajele SPM includ limitări de rezoluție:

0,3 mm - pentru folii SPM groase (100-150 microni);

0,2 mm - pentru filme SPM subtiri (50-75 microni).

Măștile de lipit lichid nu au acest dezavantaj.

Măști de lipit cu lichid (LSM).

ZhPM diferă de SPM doar prin metoda de aplicare, care asigură că DPP este acoperit cu un strat subțire uniform. Pentru LPM sunt utilizate două metode de aplicare:

a) prin serigrafie printr-o plasă curată (fără mască) - această metodă este cu productivitate scăzută și este utilizată în producția la scară mică;

b) prin metoda de irigare în modul „perdele” - această metodă necesită echipamente speciale care creează un flux laminar în cădere - o „perdele” și este utilizată în producția pe scară largă.

LPM este aplicat într-un strat subțire de 20-30 microni și, prin urmare, nu are practic nicio restricție privind rezoluția cu toate modelele imaginabile în prezent ale stratului de montare.

Operațiunile rămase: expunere, dezvoltare, bronzare finală - sunt similare cu SPM.

Coatorire la cald (topire).

Operația constă în aplicarea unui strat de lipit pe CP, la care vor fi conectate ulterior cablurile componente. Acoperirea trebuie să fie uniformă, astfel încât să nu perturbe doza de lipit pe CP și să mențină lipibilitatea pe tot parcursul timpului.

stocarea interoperațională a DPP. Această operațiune se realizează prin scufundarea PCB-ului în lipitură topită (de obicei eutectic de staniu-plumb - POS-61) timp de câteva secunde, apoi trăgând placa între două duze înguste prin care este suflat aer cald, eliminând excesul de lipit de la suprafață. a PCB-ului și din găuri. Grosimea acoperirii și uniformitatea acestuia sunt determinate de alegerea corectă a distanței până la duze și înclinarea acestora față de planul plăcii.

Cu metoda subtractivă de fabricare a unei plăci, folosind staniu-plumb ca rezistență metalică, operația de reflow, care se realizează înainte de aplicarea măștii de lipit, are același scop.

În timpul operațiunilor descrise, DPP este supus unor efecte termice semnificative, apropiate de șocul termic, ceea ce duce la manifestarea defectelor ascunse inerente etapelor anterioare de fabricație. Acea. aceste operațiuni pot fi considerate o metodă de testare 100% tehnologică, asigurând selecția plăcilor cu fiabilitate sporită și durabilitate operațională.

Marcare.

O operațiune constând în aplicarea denumirilor componentelor și a locurilor acestora pe suprafața DPP cu vopsea specială. Aplicat prin serigrafie. Calitatea este determinată de rezoluția acceptabilă a grosimii liniei (minimum 0,15 mm), dimensiunea fonturilor (minimum 1,3 mm) și se realizează prin alegerea optimă a vâscozității vopselei și a parametrilor de plasă.

Control electric al DPP. G

Cerințele de bază pentru sistemele de monitorizare a conexiunii la bord sunt următoarele:

universalitatea dispozitivului de contact, adică capacitatea de a controla plăci cu puncte de control situate la orice nod al unei rețele de coordonate date în câmpul de control maxim;

controlul parametric al rezistenței de comunicație și izolarea circuitului cu setare individuală a valorilor admisibile ale acestor parametri pentru fiecare circuit din programul de control (tabel de circuite);

o descriere diagnostică completă și cuprinzătoare a defectelor identificate, de ex. indicarea numărului circuitului defect (conform documentației de proiectare) și coordonatele reale ale tuturor punctelor deconectate ca urmare a unui circuit întrerupt, indicarea numărului de circuite între care există un scurtcircuit etc.;

volumul de instalare controlată a sistemului trebuie să corespundă numărului maxim posibil de puncte de control de pe placă;

performanță de control suficient de ridicată pentru a asigura nivelul necesar de producție;

înaltă performanță, fiabilitate, fabricație, ușurință în întreținere.

Una dintre modalitățile de rezolvare a problemei este utilizarea testerelor specializate - instalații de tip MPP 3964HV din MANIA (Germania), care în mulți dintre parametrii lor îndeplinesc cerințele. Această instalație utilizează o conexiune directă, fără cabluri, a câmpului de contact la un bloc de comutare în formă de cub. Câmpul de contact implicat al instalației acoperă o suprafață de 500 x 600 mm, pe care 48.000 de sonde sunt plasate în trepte de 2,5 mm folosind un adaptor special. Limitele parametrilor sistemului monitorizat sunt: 5 Ohmi pentru rezistența de comunicare (la un curent de 300 mA) și 100 MOhm pentru rezistența de izolație la o tensiune de 100 - 150 V. În același timp, viteza de control este de aproximativ 400 de puncte pe al doilea. Dezavantajele acestui sistem sunt lipsa controlului parametric programabil individual al rezistenței conexiunii la un nivel de prag general relativ ridicat și o descriere insuficient de informativă a defectelor detectate (lipsa numerelor de circuit, alcătuirea segmentelor de circuit rupte, reprezentarea adreselor punctelor numai în condiții condiționale). coordonate etc.).

Calitatea găurilor placate este controlată prin măsurarea rezistenței folosind metoda cu patru sonde - prin trecerea curentului (două sonde) și măsurarea căderii de tensiune (alte două sonde). Rezistența conductorului unei joncțiuni metalizate (Rmo) depinde de geometria găurii, de calitatea metalizării (grosime, fisuri etc.) și de proprietățile acoperirii metalice.

Vezi Figura 5. Organizarea controlului automat al calității metalizării găurilor în DPP și straturi este o sarcină tehnică complexă.

![]()

Se folosesc instalații automate de tip AKMO (AKMO-1), care permit controlul semi-automat al metalizării orificiilor în plăci de format mediu - nu mai mult de 200 x 250 mm în dimensiune. La instalațiile semiautomate cu alimentare manuală a plăcilor și a sondelor (UKMS), se pot testa plăci de dimensiuni ceva mai mari (până la 450 mm). Productivitatea instalațiilor AKMO - 50 de găuri pe minut nu este în mod clar suficientă pentru inspecția 100% a plăcilor

Capetele sondelor instalației UKMS conțin două contacte în formă de pană cu capete plan-paralele. Sunt utilizate opțiuni de contact cu o lungime a nervurilor de capăt de 0,6 mm - pentru plăcuțele de contact ale viilor de diametru mic și 1,2 mm - pentru găurile traversante cu un diametru de 0,7 mm.

În timpul testării, sondele superioare sunt instalate pe orificiul testat manual cu ajutorul unui avans prin pârghie, iar după ce sunt fixate pe suportul de contact, capul inferior este alimentat cu ajutorul unui motor pas cu pas activat de o pedală. Acest cap este retras automat după imprimarea rezultatului măsurătorii. Pornirea automată a măsurării și înregistrarea rezultatului utilizând un dispozitiv de imprimare digitală tip MPU16 - 3

efectuate folosind un dispozitiv electronic similar cu cel utilizat în modelele anterioare de instalații UKMS, totuși, în circuitul dispozitivului au fost introduse completări care permit efectuarea a 4 măsurători pe o gaură cu comutarea funcțiilor sondei și recepționarea la ieșire, de-a lungul cu valori individuale de măsurare, o valoare medie, care este o caracteristică integrală a calității metalizării.

În instalația UKMS - 3, un voltmetru digital de tip B7 - 21 este utilizat ca contor. Cea mai mică limită de măsurare, care poate fi obținută la o singură viteză de măsurare de 0,5 s, este egală cu 10 μOhm. La o viteză de măsurare de 60 ms, limita inferioară este de 100 μΩ. Răspândirea valorilor de rezistență obținute pe o gaură din cauza ireproducibilității punctelor de contact ale sondelor este de 5 - 10% pentru găurile traversante ale DPP și de 10 - 15% pentru vias cu diametru mic. Performanța de inspecție a acestei instalații este de 10-12 găuri pe minut.

Automatizarea controlului video.

Inspecția vizuală, împreună cu metodele de inspecție electrică, este metoda tradițională de inspecție în fabricarea PCB-urilor.

Spre deosebire de metodele de testare electrică, metodele de inspecție vizuală fac posibilă detectarea nu numai a întreruperilor sau scurtcircuitelor conductoarelor, ci și a diferitelor defecte asociate cu modificările locale ale lățimii conductoarelor sau golurilor de-a lungul dielectricului, incluziuni reziduale ale unui conductor pe un dielectric, găuri în conductori etc.

Aceste avantaje pot fi realizate pe deplin în producția de plăci de circuite imprimate cu două straturi cu o densitate mare de elemente, deoarece în acest caz problema acurateței reproducerii modelului este de o importanță capitală. Prin urmare în anul trecut, din cauza nivelului tot mai mare de tehnologie pentru fabricarea plăcilor cu circuite imprimate, o parte din ce în ce mai mare din volumul lucrărilor de inspecție se realizează prin metode vizuale.

Cu toate acestea, pe măsură ce complexitatea plăcilor inspectate crește, procesul de inspecție vizuală devine semnificativ mai complicat. Atunci când inspectează straturile de înaltă densitate, operatorul trebuie să utilizeze diverse instrumente optice, ceea ce duce la oboseala mai rapidă a operatorului și, ca urmare, la o scădere a productivității și a fiabilității.

Control. Deci, dacă la inspectarea plăcilor cu conductori de 300 de microni lățimea, operatorul ratează mai puțin de 5% din defecte, atunci când inspectează plăci cu o lățime de 100 de microni, această valoare crește deja la 50%. Cea mai negativă scădere a fiabilității controlului se manifestă în producția de plăci cu circuite imprimate, unde cerințele pentru fiabilitatea controlului devin cele mai stricte.

Astfel, apare situația că, odată cu creșterea nivelului tehnologiei de producție a plăcilor de circuit imprimat, volumul de lucru la inspecția vizuală crește și devine din ce în ce mai dificil să se efectueze această muncă la nivelul necesar. Adevărata modalitate de a depăși aceste contradicții este automatizarea controlului vizual, adică excluderea operatorului din procedura de control.

Automatizarea inspecției vizuale implică rezolvarea a două probleme principale - formarea unei imagini a obiectului inspectat, prezentarea acesteia într-o formă convenabilă pentru prelucrarea digitală și prelucrarea acestei imagini în vederea identificării defectelor.

Prima dintre aceste probleme este rezolvată în sistemele automate de monitorizare video folosind instrumente tehnice de viziune, iar a doua folosind metode de inteligență artificială.

Un avantaj important al metodelor de inspecție vizuală și, prin urmare, al sistemelor AVK, este capacitatea de a controla produsele în diferite etape ale procesului tehnologic, de la fabricarea măștilor foto la DPP. . Ele pot fi controlate atât după gravare, adică în stadiul modelului conductor format, cât și în stadiul modelului format în stratul fotorezistent.

Acest lucru permite identificarea și eliminarea defectelor în fazele incipiente ale producției, când pierderile economice pot fi semnificativ mai mici decât dacă este detectat un defect la o placă finită.

Utilizarea instrumentelor de calcul în sistemele AVK face posibilă efectuarea prelucrării statistice a unor cantități mari de date care conțin informații despre defecte. Sistemele AVK dobândesc proprietăți calitativ noi. Devine posibilă clasificarea defectelor, analizarea repetabilității acestora și, pe baza acestor date, identificarea diferitelor abateri în procesul tehnologic.

teste DPP.

Un studiu al cauzelor defectelor de legături în DPP arată că aceste defecțiuni sunt cauzate în principal de întreruperi în zona conexiunilor interstrat.

tranziții. În ceea ce privește frecvența de apariție a rupturilor, primul loc este ocupat de zonele colțurilor de la ieșirile din găuri, iar locul al doilea este ocupat de ruperea metalizării în sine pe pereții găurilor. Cel din urmă tip de defecțiune este, de regulă, cauzat de rugozitatea puternică a peretelui, capacitatea insuficientă de nivelare a electrolitului de placare cu cupru, prezența metalizării neacoperite sau cu subțierea semnificativ extinsă sau locală a metalizării, precum și ductilitatea scăzută a cuprului.

Aceste motive contribuie și la formarea eșecurilor în primul tip.

Îmbunătățirile în proiectarea tranzițiilor sunt efectuate pentru a asigura:

reducerea grosimii dielectricului prin care se face tranziția pentru a reduce cantitatea de dilatare;

creșterea zonei de contact a conductoarelor și metalizarea găurii;

creșterea grosimii metalizării în gaură;

coordonarea grosimii elementelor structurale legate - tranziție;

stabilizarea structurii pereților găurilor în stadiul de pregătire pentru metalizare;

utilizarea unui dielectric cu o temperatură ridicată a joncțiunii sticlei

Automatizarea testării plăcilor de circuite imprimate.

Testarea DNI pentru rezistența la influențe termice se efectuează pentru a determina gradul de deteriorare a calității interstraturilor vias în timpul și după influențele termice, similar efectelor efective asupra plăcilor în timpul confecționării, ajustării și exploatării produselor. Un alt scop al acestor teste este identificarea defectelor care reduc fiabilitatea și determinarea metodelor de proiectare și tehnologice pentru creșterea fiabilității, ținând cont de nivelul de calitate existent al materialelor și echipamentelor.

Obiectivitatea evaluării calității metalizării joncțiunilor interstraturilor DNI determină în mare măsură corectitudinea evaluării nivelului de fiabilitate și a indicatorilor economici ai producției.

Astfel de teste trebuie efectuate sistematic în procesul de fabricație a DPP-urilor de mare încredere, precum și teste speciale.

Automatizarea testelor poate crește volumul și viteza de obținere a informațiilor despre calitatea joncțiunilor metalizate.

Cea mai mare eficiență se realizează prin automatizarea monitorizării și înregistrării stării circuitelor cu joncțiuni metalizate pe întreaga perioadă de testare, precum și prin automatizarea dozării și modificării tipurilor de influențe asupra DPP, i.e. stabilirea programelor de testare.

Pentru a monitoriza integritatea circuitelor și a înregistra întreruperi direct în timpul influențelor termice asupra DPP, a fost dezvoltat un dispozitiv special de monitorizare a circuitelor. Acest dispozitiv asigură monitorizarea continuă a 180 de circuite DPP simultane plasate în camere calde și reci și permite înregistrarea întreruperilor de scurtă durată și permanente. O întrerupere este considerată a fi o creștere a rezistenței circuitului de peste 230 ohmi pentru o întrerupere permanentă sau 120 ohmi pentru o întrerupere pe termen scurt a circuitului.

Pentru a automatiza testele de ciclu termic ale PCB-ului, este utilizată o configurație care utilizează încălzirea prin termoradiere a plăcilor și răcirea cu un flux de aer suflat prin volumul de lucru al camerei, ceea ce permite PCB-ului să fie încălzit și răcit în modul automat.

Plăcile pot fi testate în intervalul de temperatură de la temperatura camerei până la +200°C. Timpul de încălzire a plăcii la temperatura maximă este de 4 minute, timpul de răcire a plăcii la temperatura camerei este de 7 minute. Ciclurile de încălzire-răcire se repetă în funcție de programul specificat, care determină modul de funcționare al instalației. Există trei moduri de funcționare:

încălzirea plăcii la temperatura setată și menținerea acesteia pentru un timp specificat;

încălzirea plăcii la o temperatură stabilită, menținerea pentru un timp specificat și răcirea la temperatura camerei;

oprirea automată a încălzirii plăcii și pornirea răcirii în momentul în care apare o întrerupere în circuitul testat și pornirea încălzirii în momentul în care circuitul este restabilit în timpul răcirii

Ultimul mod, numit convențional „autocicluri”, este controlat automat de natura comportării punctului de defecțiune din circuit sub influențe termice. Această „autociclare” continuă până la o întrerupere a conexiunii pe termen scurt, de exemplu. astfel încât atunci când legătura este restabilită (la o anumită temperatură mai scăzută), aceasta nu se va transforma într-o rupere permanentă, adică când legătura nu este restabilită la răcire la temperatura camerei.

Studiul naturii modificărilor rezistenței unui circuit cu căi metalizate în modul de autociclare pe un număr mare de plăci a făcut posibilă identificarea caracteristicilor mecanismului de defecțiuni intermitente ale căilor intermitente și interne și, de asemenea, să se identifice concluzionăm că este posibilă localizarea defecțiunilor pe termen scurt folosind un dispozitiv care funcționează în modul de încălzire a plăcii la o temperatură care depășește ușor temperatura de întrerupere a circuitului. Acesta din urmă este determinat în timp ce dispozitivul funcționează în modul autociclu.

De asemenea, a fost dezvoltată o instalație de testare a plăcilor pentru ciclul termic, care funcționează pe principiul încălzirii prin convecție a plăcilor în spațiul aerian dintre două plite încălzite printr-un sistem distribuit de încălzitoare electrice. Răcirea DPP se realizează prin mutarea acestora din zona de încălzire și suflarea aerului din mediu inconjurator. Unitatea de control are un contor de ciclu termic, un înregistrator al curentului și al temperaturii setate în cameră. Blocul de înregistrare a întreruperilor în circuitele DPP-urilor testate monitorizează apariția defecțiunilor și înregistrează separat întreruperile pe termen scurt și separat permanente, indicând adresa circuitului.

Rezistența tranzițiilor metalizate în DPP la șocul termic poate fi studiată eficient folosind o instalație automată de testare a șocului termic. Efectele termice sunt realizate folosind transferul de căldură prin imersie în două băi cu lichid organosilicium. Ciclul de testare constă în mutarea automată a plăcii dintr-o baie de lichid rece și scufundarea acesteia într-o baie de lichid fierbinte - șoc termic de încălzire, apoi mutarea plăcii dintr-o baie fierbinte și scufundarea acesteia într-o baie de lichid rece - șoc termic de răcire . În practică, se efectuează câteva șocuri termice.

Intervalul de temperatură al băii fierbinți este setat programatic în intervalul de la +20°C la +280°C, iar baia rece este de 25±2°C. Timpul de menținere într-o baie fierbinte poate fi setat de la 5 secunde la 35 de secunde cu un interval de 5 secunde, iar într-o baie rece de la 1 minut la 8 minute cu un interval de 1 minut.

Timpul pentru transferul automat de la o baie fierbinte la o baie rece nu depășește 16 secunde.

Fiabilitatea DPP.

Pentru a asigura o fiabilitate ridicată a plăcilor cu circuite imprimate, este necesar un program special pentru asigurarea calității conexiunilor imprimate atât în etapa de proiectare și dezvoltare tehnologică, cât și în etapa de fabricație.

prototip și producție de masă. Este necesar să se verifice constant corectitudinea deciziei luate în ceea ce privește: densitatea și geometria conductorilor; densitatea și geometria tranzițiilor; dimensiunea DPP; numărul de straturi; design de ecran; nivelul problemelor tehnologice la densitatea selectată; cerințele pentru materialele necesare și starea dezvoltării și producerii acestora, posibilitatea de furnizare; controlul calității DPP în timpul procesului de fabricație sau în timpul asamblarii și exploatării; posibilitatea creării aceluiași sistem de interconectare (cu proprietăți electrice și topologice echivalente) folosind o tehnologie diferită, mai simplă de proiectare și fabricație; minimizarea consumului de materiale și a numărului de operațiuni în timpul producției; fezabilitatea tehnică a toleranțelor stabilite; fezabilitatea și gradul de valabilitate a abaterilor de la cerințele standardelor; competența cerințelor documentelor de reglementare; prin ce mijloace sau metode pentru a asigura indicatorii stabiliți de fabricabilitate și fiabilitate; gradul de dificultate în stăpânirea tehnologiei pentru fabricarea de noi soluții de proiectare; utilizarea noilor tehnologii; baza tehnologică a dispozitivelor anterioare; etapele de tranziție la noua tehnologie; compararea (procent de randament, procent de defecțiuni etc.) a diferitelor metode de implementare hardware a operațiunilor și determinarea gradului de criticitate a operațiunilor.

Designul legăturilor folosește multe materiale diferite (cupru, sticlă, rășină), iar tehnologia de fabricație implică multe procese.

Interacțiunile multilaterale dintre materiale, procese și influențe externe afectează fiabilitatea conexiunilor.

Asigurarea fiabilității ridicate a conexiunilor ar trebui să se bazeze pe identificarea cauzelor fizice și chimice ale nefiabilității. Este necesar să se analizeze mecanismele de formare a defectelor și defecțiunilor, influența lor reciprocă și dependența de proiectare, tehnologie, testare și condiții de funcționare.

Pe baza rezultatelor analizei, este necesar să se formuleze metode specifice de proiectare și tehnologia pentru eliminarea sau reducerea semnificativă a nefiabilității. O comparație a datelor statistice privind defecte și defecțiuni în diferite etape de îmbunătățire a proiectării, tehnologiei și funcționării conexiunilor ar trebui să servească drept mijloc de evaluare cantitativă a eficacității metodelor și mijloacelor de inovare selectate.

Pentru a estima rata de eșec a unei plăci de circuit imprimat cu două straturi cu interfețe metalizate (  ) este posibil folosind un model prezentat sub forma:

) este posibil folosind un model prezentat sub forma:

λ DPP =N SP λ SP +N FROM λ FROM, unde

N SP - numărul de găuri metalizate traversante;

λ SP - rata de eșec a tranziției printr-un orificiu traversant metalizat;

N IZ - numărul de goluri izolatoare dintre conductori;

λ IZ este intensitatea defectării izolației între doi conductori.

Principala contribuție la fiabilitatea DPP-urilor este adusă de tranzițiile metalizate și golurile izolatoare. În dispozitivele electronice, complexitatea plăcilor cu circuite imprimate crește. În consecință, numărul elementelor structurale care determină fiabilitatea este în creștere. Pentru a menține fiabilitatea DGS la nivelul necesar, este necesar să creștem semnificativ fiabilitatea fiecărui element structural.

Fiabilitatea ridicată a plăcilor cu circuite imprimate în două straturi poate fi asigurată prin: optimizarea designului; optimizarea proceselor de fabricație; control strict al materialelor și proceselor; teste ale martorilor de testare (tablete de testare, cupoane de testare); corelarea fiabilă a fiabilității plăcii și a rezultatelor testelor martorilor de testare.

DESCRIEREA STRUMENTULUI LABORATORULUI

Structura laboratorului constă dintr-un set de casete cu mostre și o lupă. Casetele conțin un set de mostre după diferite operații ale a trei procese tehnice de fabricare a plăcilor cu circuite imprimate cu două straturi. Eșantioanele au coduri corespunzătoare codurilor de operare.

SARCINA DE LABORATOR

Teme pentru acasă:

Citiți descrierea lucrărilor de laborator;

Pregătiți 3 copii ale formularului Tabelul 1 și 1 copie a formularului Tabelului 2 pentru înregistrarea rezultatelor (vezi Anexa);

Îndeplinește punctele 1-3 din cerințele pentru Raport;

Studierea informațiilor teoretice;

Pregătiți-vă să răspundeți la întrebările testului.

Lucru în laborator:

Studiați succesiunea operațiunilor de fabricare a plăcilor cu circuite imprimate cu două straturi;

Familiarizați-vă cu lista materialelor și echipamentelor de bază în producția de plăci de circuite imprimate cu două straturi.

Compilați o secvență de eșantioane în conformitate cu harta rutei procesului de fabricație a DPP fără tranziții metalizate utilizând metoda negativă scădere.

Creați o secvență de eșantioane în conformitate cu harta rutei pentru procesul de fabricație a PCB-urilor cu tranziții metalizate utilizând metoda cortului.

Alcătuiți o secvență de eșantioane în conformitate cu harta de traseu a procesului de fabricație a DPP utilizând metoda scădere pozitivă.

Evaluați vizual calitatea conductorilor și golurile DPP.

PROCEDURA DE EFECTUAREA LUCRĂRII

Citiți descrierea procesului tehnic și harta de traseu pentru fabricarea DNI - proces 1, proces 2 și proces 3.

Determinați numele operațiunilor efectuate pentru DPP.

Indicați trăsăturile caracteristice ale fiecărei operațiuni.

Indicați defectele detectate și posibile, principalele tipuri și motivele defectelor în fiecare operațiune. Introduceți rezultatele lucrării sub forma tabelului 1, în care notați numele operațiunilor și numerele acestora în conformitate cu și în ordinea locației lor pe harta rutei.

În conformitate cu opțiunea sarcinii, este necesar să se evalueze vizual calitatea conductorilor și golurile DPP. Introduceți rezultatele observației sub forma tabelului 2.

Instrucțiuni metodice.

Când se formează un model de straturi DPP, fotorezistul poate avea o culoare de la albastru deschis la albastru închis și verde închis. Rezistul de protecție (masca de lipire) de pe DPP poate avea o culoare de la verde deschis la smarald, în funcție de marca de rezistență și de producător. Culoarea nu afectează caracteristicile funcționale, prin urmare nu poate fi un semn de respingere.

Suprafața straturilor de cupru se poate oxida în timp din cauza expunerii la impuritățile din aer și, prin urmare, poate diferi de culoarea roz deschis observată în producția reală de DPP.

CERINȚE DE RAPORT

Raportul trebuie să conțină:

Pagina titlu.

Scopul lucrării.

Scurte informații despre materialele de bază utilizate.

Scurte informații despre tehnologia de fabricație a DPP.

Rezultatele îndeplinirii sarcinilor, rezumate în tabele.

ÎNTREBĂRI DE CONTROL

Ce metode de a face DPP cunoașteți?

Care este secvența de formare a conductoarelor pe straturile DPP atunci când sunt fabricate folosind metoda negativă subtractivă?

Care este secvența de formare a conductorilor pe straturile DPP atunci când sunt fabricate folosind metoda de corturi subtractive?

Care este secvența de formare a conductorilor pe straturile DPP atunci când sunt fabricate folosind metoda străctive pozitivă?

Cum este combinat modelul conductorilor și al căilor interstrat într-un DPP?

Ce știi despre găurile în plăcile de circuite imprimate?

Cum se realizează metalizarea chimică și galvanică a pereților găurilor din DPP?

Cum se aplică o mască de lipire de protecție pe suprafața PCB: lichid sau film?

Care sunt metodele de aplicare a unui strat de lipit pe plăcuțele de contact?

Cunoașteți site-urile DPP?

Cum se aplică marcajul pe suprafața DPP?

Numiți metode automate pentru controlul calității tranzițiilor metalizate.

Denumiți tipurile de teste DPP, inclusiv cele automate.

Ce știți despre automatizarea inspecției vizuale a plăcilor cu circuite imprimate?

Ce materiale sunt folosite pentru a face DPP folosind metoda străctive?

Ce metode de curățare și pregătire a pereților găurilor pentru metalizare cunoașteți?

Numiți și explicați principalele caracteristici ale DPP.

Numiți principalii factori care limitează creșterea dimensiunilor DPP: a) legate de proprietățile materialelor, b) legate de capacitățile de producție.

Descrieți formula pentru calcularea fiabilității DPP.

Din ce operațiune tehnologică a fost luată această probă?

Care sunt semnele caracteristice ale acestei operațiuni?

OPERAȚIUNI TEHNOLOGICE DE PRODUCȚIE DPP

PREGĂTIREA SUPRAFEȚEI PLATELOR PENTRU SPF

Inspecția suprafeței se efectuează vizual. Nu ar trebui să existe cute, bavuri, urme, rășină sau găuri de bază deformate. Capetele foliei trebuie să fie uniforme și netede.

Pregătirea suprafeței pentru SPF se realizează utilizând o unitate de sablare cu piatră ponce „Combi-Scrub”. Piesele de prelucrat realizate din dielectrici acoperiți cu folie subțire sunt prelucrate pe „sateliți”. Degresarea și îndepărtarea peliculei de oxid. Flushing. Tratament cu jeturi de suspensie de piatră ponce. Clătiți cu apă deionizată. Uscare. Controlul final al calității suprafeței: suprafața trebuie să fie roz, fără dungi, zone oxidate și uniform mată. Depozitarea pieselor care ajung la șantier este permisă pentru cel mult 10 zile, procesate pentru cel mult 1 oră.

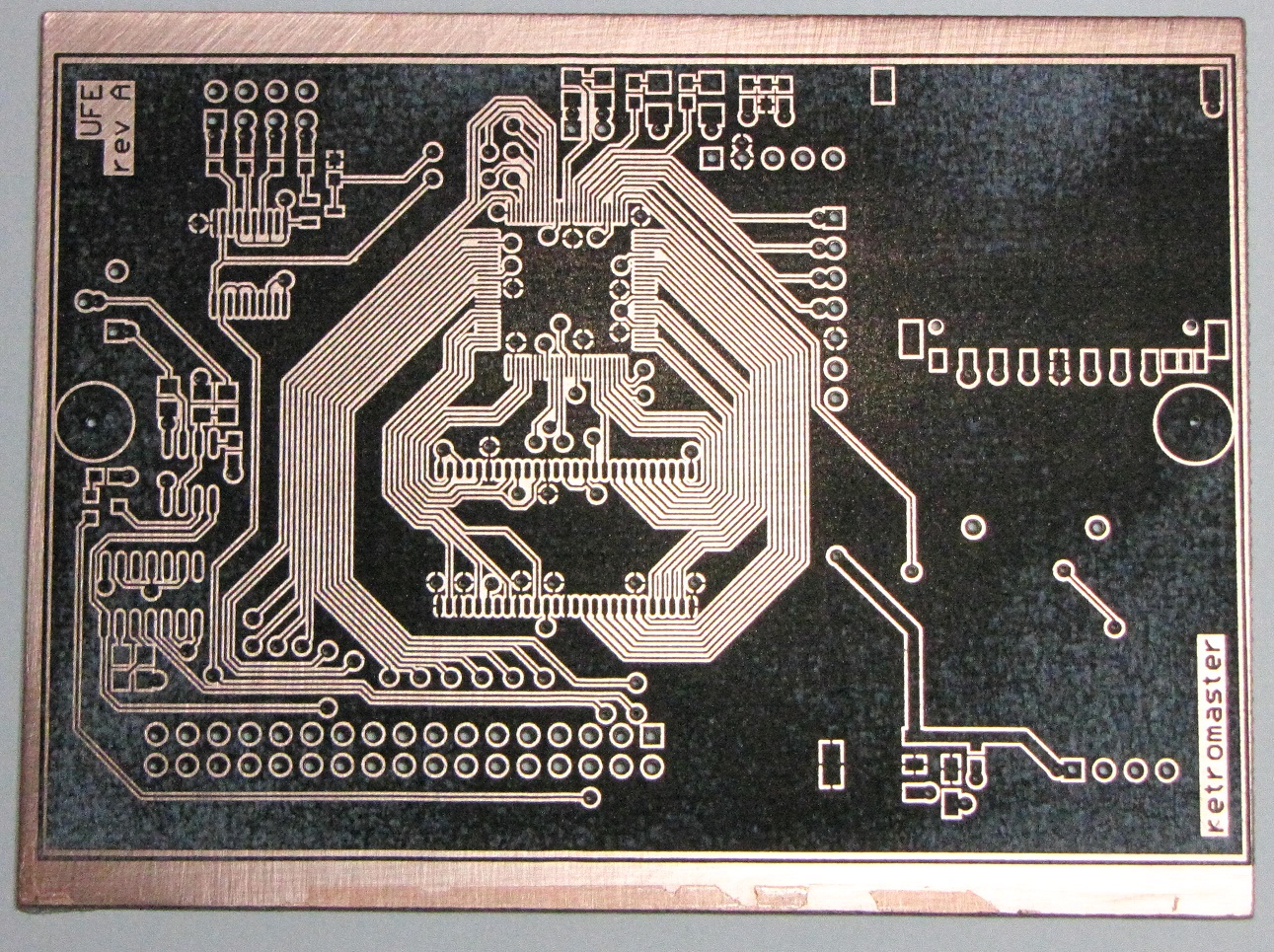

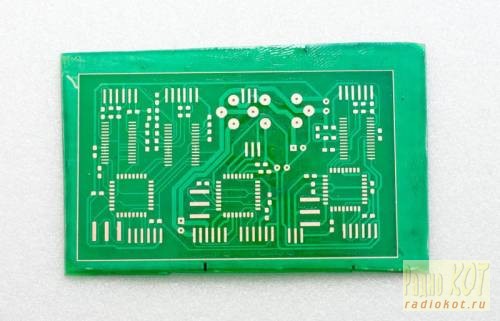

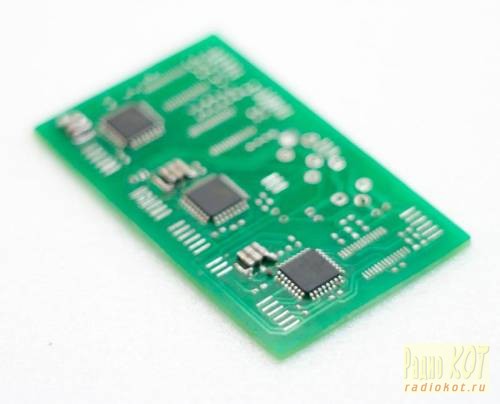

Acest articol este dedicat fabricării unei plăci de circuit imprimat de casă cu vopsea verde.

Problemele generale ale fabricării plăcilor de circuite imprimate acasă sunt destul de bine acoperite pe Internet. Nu voi descrie ceea ce alții au scris deja de o sută de ori. În schimb, voi descrie pe scurt trucurile și procesele mele, în special despre via și mascare.

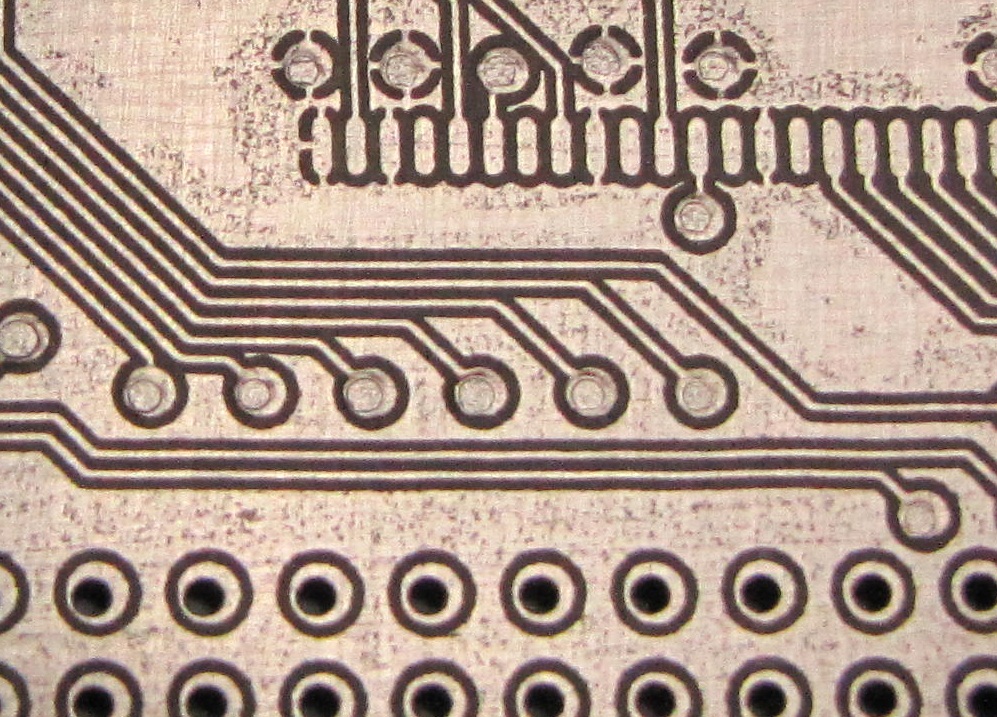

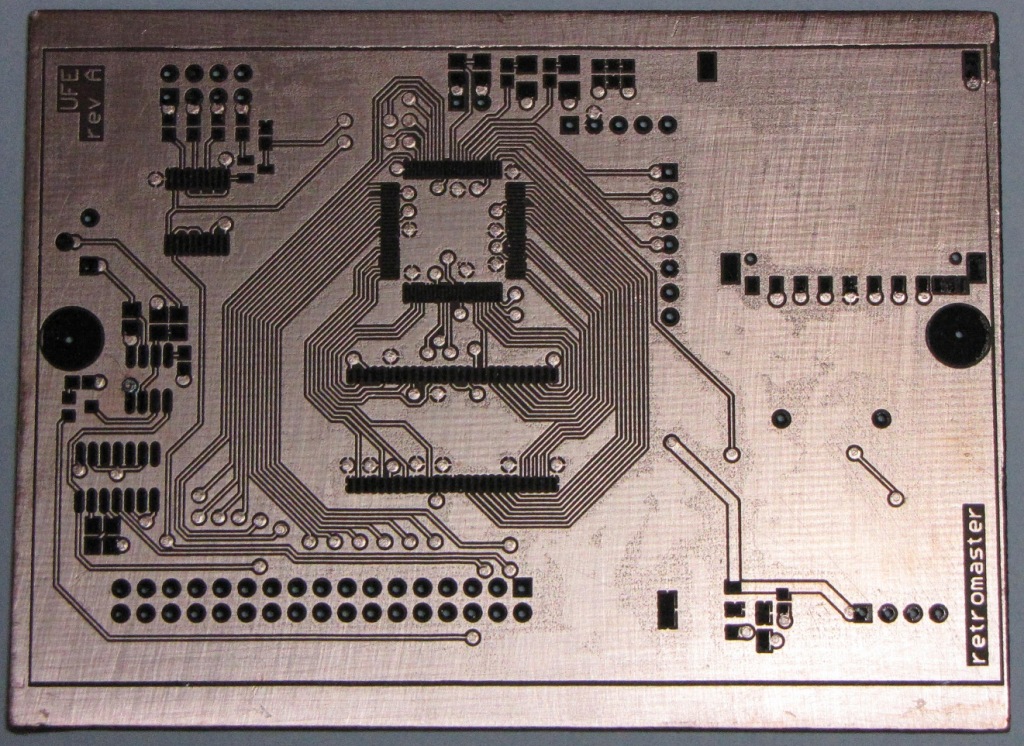

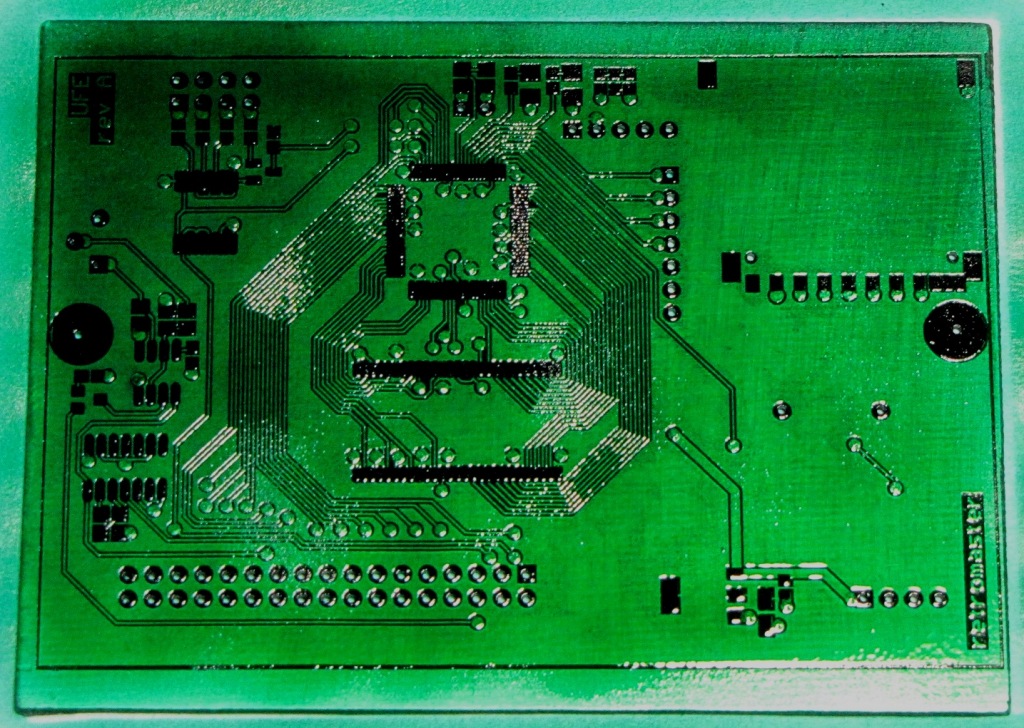

Placă de casă 8 mil piste, 6 mil distanță, adaptoare și mască.

Echipamente

Imprimanta laser (imprimanta Kyocera FS-1100, pentru transfer toner), laminator, microcompresor.

Materiale

Totul este ca de obicei (textolit, clorură ferică, acetonă etc.) cu excepția vopselei pentru vitralii (Pebeo Vitrea 160).

Proces

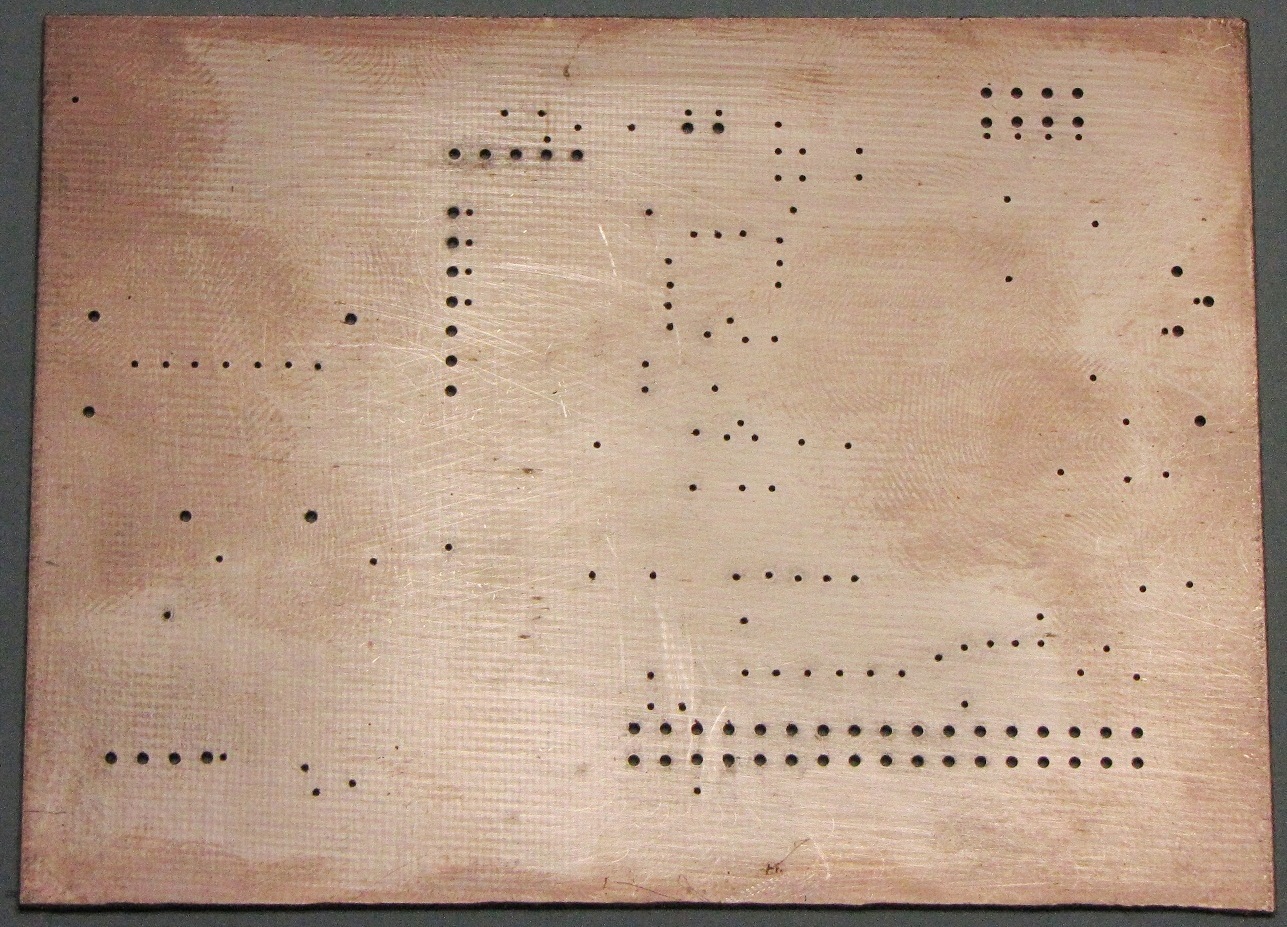

Sverlovka: Deoarece folosesc CNC pentru găurire, procesul are loc înainte de transferul tonerului, în acest caz este mai ușor să poziționați modelul.

Transferarea tonerului pe placă:

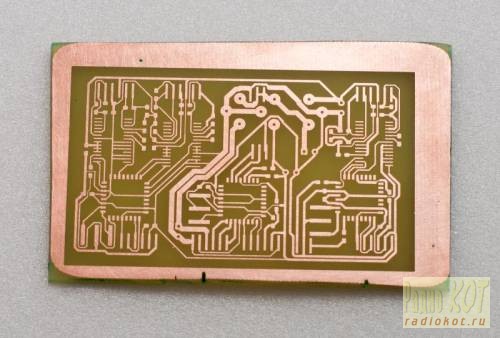

Mulți oameni folosesc un fier de călcat, dar totuși, cele mai bune rezultate au fost obținute folosind un laminator. O rulăm prin laminator de 10-15 ori. Hârtie - și aici toată lumea poate experimenta, eu folosesc hârtie foto de 130 g/m. Utilizarea hârtiei foto, mi se pare, crește durata de viață a imprimantei în sine. Modul de imprimare, selectați consumul maxim de toner) Din păcate, tendința este că imprimantele moderne sunt din ce în ce mai economice (sau din fericire, în funcție de ce parte te uiți) iar grosimea tonerului după transfer tinde să scadă. Iată ce s-a întâmplat după laminator:

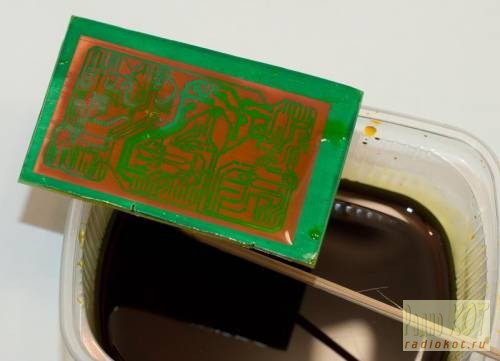

Gravurare:

Procesul de gravare are loc într-o soluție de clorură ferică și nu este diferit de metodele clasice - apă mai caldă, mai mult fier, amestecați mai des)

Vias:

Vias sunt o parte integrantă a procesului de realizare a unei plăci cu două fețe de casă. Puteți lua în considerare mai multe opțiuni pentru tranziții de casă:

1. Utilizarea bucșilor speciale. Greu de găsit sau de făcut. Necesitatea unui diametru suficient de mare în VIA.

2. Instalarea jumperilor folosind fir. Are un dezavantaj - atunci când adaptorul este situat sub carcasa cipului SMD. Acest lucru necesită ceva experiență. (experiența este necesară peste tot, dar faceți jumperi de lungimea necesară și apoi lipiți cu cantitate minima lipire, uneori nu este ușor)

3. Apăsare. Această metodă vă permite să creați o conexiune de tranziție de înaltă calitate între straturi. În acest scop, a fost creată o mașină specială de presare. Detalii despre presă pot fi citite în.

S-ar părea că următorul pas este să câștigi plata și să mergi înainte! Dar nu, este plictisitor și urât. Nu căutăm căi simple. Realizarea unei plăci cu verdeață

S-ar părea că următorul pas este să câștigi plata și să mergi înainte! Dar nu, este plictisitor și urât. Nu căutăm căi simple. Realizarea unei plăci cu verdeață

Masca

Masca protejează placa de coroziune, creează condiții mai favorabile în timpul instalării și oferă plăcii un aspect „de marcă”. Este pentru prima dată când cineva citește despre o mască de casă. Se bazează pe vopsea de vitralii disponibilă public. Pebeo Vitrea 160. Vopseaua pe bază de apă are o particularitate - necesită ardere (uscare) într-un cuptor la o temperatură de 160 C timp de 40 de minute. De fapt, nu am încercat să prăjesc placa peste 130 de grade. O temperatură de 130 este suficientă pentru polimerizarea normală a vopselei.

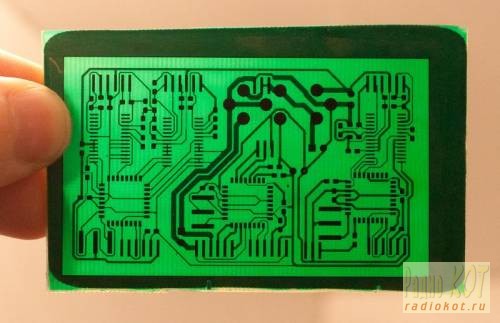

Mai întâi imprimăm pe același imprimanta laser strat pentru a proteja tampoanele implicate în instalare. Pur și simplu, acoperim zonele necesare din mască. Așezați-l pe tablă și puneți-l înapoi în laminator:

Apoi aplicăm vopsea folosind mini pulverizatorul nostru. Adaug 1 parte apa la 4 parti vopsea inainte de aplicare. După aplicare, așteptați 24 de ore pentru ca vopseaua să se usuce. Nu este nevoie să ne grăbim - vom avea întotdeauna timp să ardem tabla). După aceea, o dăm afară pe soția mea din bucătărie și ocupăm aragazul timp de 40 de minute. De fapt, este mai bine să iei un fel de mini-cuptor sau să folosești un prăjitor de pâine în aceste scopuri. Dar, în orice caz, trebuie să monitorizați cu atenție temperatura. După 40 de minute, scoateți plăcinta din cuptor:

Apoi aplicăm vopsea folosind mini pulverizatorul nostru. Adaug 1 parte apa la 4 parti vopsea inainte de aplicare. După aplicare, așteptați 24 de ore pentru ca vopseaua să se usuce. Nu este nevoie să ne grăbim - vom avea întotdeauna timp să ardem tabla). După aceea, o dăm afară pe soția mea din bucătărie și ocupăm aragazul timp de 40 de minute. De fapt, este mai bine să iei un fel de mini-cuptor sau să folosești un prăjitor de pâine în aceste scopuri. Dar, în orice caz, trebuie să monitorizați cu atenție temperatura. După 40 de minute, scoateți plăcinta din cuptor:

Stratul de protecție, constând din toner, este îndepărtat folosind un solvent sau acetonă folosind o ușoară forță mecanică a mâinilor. Vopseaua cade din zonele protejate din cauza aderenței slabe la toner. Acum puteți cosi plăcuțele și lipiți un transceiver SDR sau un alt bibelou. În general, întreaga metodă este destul de intensivă în muncă și este necesară, cred, pentru bibelouri foarte importante. Ei bine, sau pentru adevărații esteți care nu sunt obișnuiți să plătească 1000 de ruble pentru o placă cu două fețe de marcă în China (dacă este cineva interesat, scrieți, vă dau adresa site-ului de unde puteți comanda efectiv plăci normale cu 1000 ruble)

Stratul de protecție, constând din toner, este îndepărtat folosind un solvent sau acetonă folosind o ușoară forță mecanică a mâinilor. Vopseaua cade din zonele protejate din cauza aderenței slabe la toner. Acum puteți cosi plăcuțele și lipiți un transceiver SDR sau un alt bibelou. În general, întreaga metodă este destul de intensivă în muncă și este necesară, cred, pentru bibelouri foarte importante. Ei bine, sau pentru adevărații esteți care nu sunt obișnuiți să plătească 1000 de ruble pentru o placă cu două fețe de marcă în China (dacă este cineva interesat, scrieți, vă dau adresa site-ului de unde puteți comanda efectiv plăci normale cu 1000 ruble)

În această zi semnificativă, aș dori să-ți prezint, dragă Pisică, un cadou din toată turma noastră blănoasă - pentru a-ți ușura munca grea în crearea de dispozitive electronice practice, utile și pur și simplu interesante! Sunt sigur că tehnologia „acasă” pentru fabricarea plăcilor de circuite imprimate de calitate „semi-fabrică” va ridica nivelul meșteșugurilor dumneavoastră până la cer.

Am citit articolul de concurs „Control universal pentru proces tehnologic fabricarea plăcilor de circuit imprimat", am văzut un nume cunoscut (fsr8000) și m-am gândit la el. Dar toate acestea le facem manual. Aceasta este tehnologia de fabricare a plăcilor folosind o mască despre care vom vorbi.

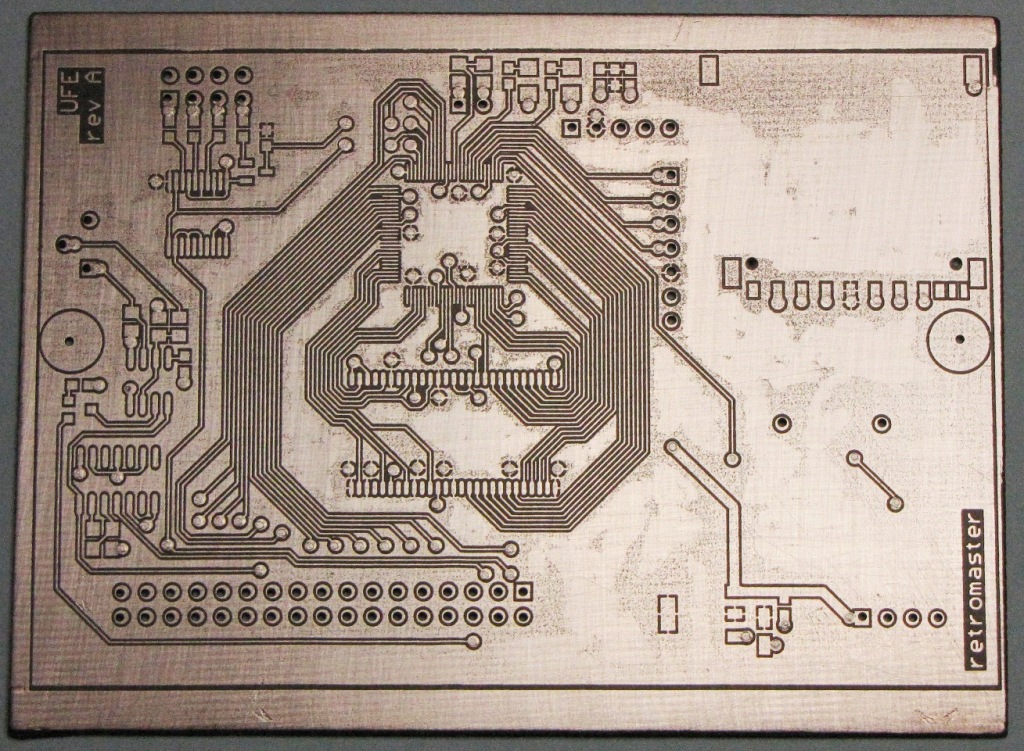

CUlista echipamentelor și materialelor necesare:

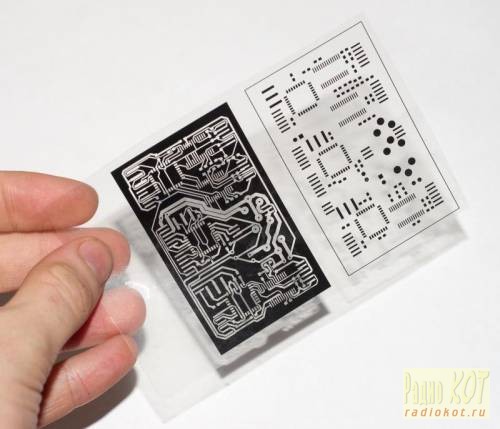

- Mască de lipit - fsr8000

- Placa termica. Orice fier de călcat cu control al temperaturii va funcționa. Pentru a seta temperatura fierului de călcat, mai aveți nevoie de un termometru (Îl puteți seta o dată, apoi amintiți-vă poziția regulatorului, iar termometrul nu mai este necesar).

- Lampă cu ultraviolete pentru iluminare. Sau mai bine zis, o cutie separată cu lampă. Cu toate acestea, radiațiile UV sunt dăunătoare.

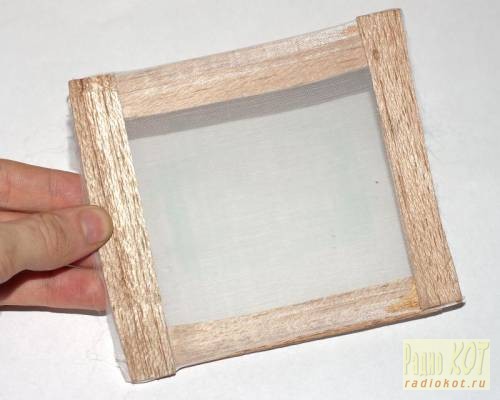

- Cadru cu plasă. Un cadru din lemn cu o plasă fină întinsă peste el (o fundiță pentru bebeluș este perfectă).

- Șablon foto al viitoarei eșarfe. Mai multe despre el puțin mai târziu.

- Două seringi mici de insulină. Necesar pentru dozarea precisă a componentelor.

- Scobitori. Pentru amestecarea componentelor măștii.

- O bucată de spumă, sau un card de credit inutil sau o bucată de cauciuc. Pentru distribuirea uniformă a măștii peste textolit.

- Soda cenusa. Vândut alături de praf de spălat ca dedurizator de apă.

- Acetonă. Pentru a spăla masca.

Puțină teorie:

Masca de lipit fsr8000 este un compus fotosensibil cu două componente, cu următoarele condiții:

1) "Brut„imediat după amestecare, se dizolvă cu o soluție de sodă și acetonă.

2) Întărit(la ceva timp dupa amestecare):

2a) neexpusă la lumină ultravioletă, dizolvată cu o soluție de sodă (în curs de dezvoltare) și acetonă.

2b) iluminat de lumină ultravioletă, nu se dizolvă cu soluție de sodă, se dizolvă cu acetonă.

3) "Copt„, după încălzire la 160 de grade. Nu se dizolvă, are rezistență mecanică și chimică ridicată.

Utilizați ca fotorezistent:

După expunere și dezvoltare, masca rămasă în starea 2b este utilizată pentru a acoperi zonele dorite atunci când se gravează în orice soluție standard. După gravare, se spală cu acetonă.

Utilizarea prevăzută:

După expunere și dezvoltare, masca rămasă (în starea 2b) este încălzită până la trecerea la starea 3

Etapele principale ale procesului tehnologic

Șablon foto

Se realizează în orice tipografie care dispune de echipamente pentru tipărirea filmelor fototipografice (se folosesc în imprimare offset și serigrafie). Cel mai adesea realizat din fișiere PDF. Șablonul pentru cupru este realizat inversat (urme albe pe fond negru). Șablonul pentru mască este făcut drept (tampoane negre pe fundal alb).

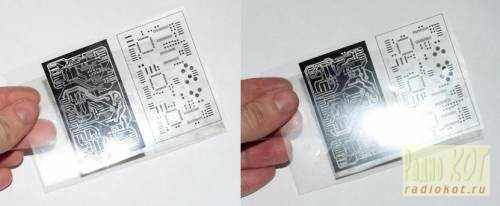

Laturile fotomască

O parte arată „în relief”, cealaltă este lucioasă și netedă. Strat foto pe partea de relief.

Cadru cu plasă

Cadru din lemn cu plasă fină întinsă (funda pentru bebeluși)

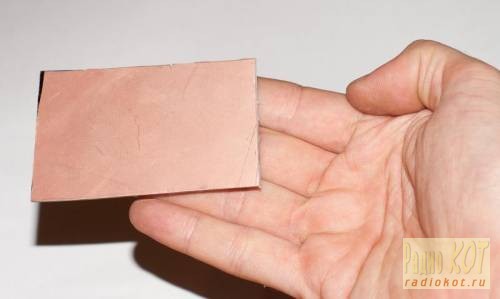

Textolit gol

Decupați folosind orice metodă convenabilă cu o anumită marjă

Curățarea PCB cu hârtie abrazivă grosieră

Textolit purificat

Nu este nevoie să lupți pentru sterilitate. Este suficient să îndepărtați murdăria și muștele aderente. Aderența măștii este excelentă. Spălați așchii de metal.

Termostat

Fier de calcat + termometru. Temperatura necesară este în 60 .. 90 de grade, dar nu mai mare de 100!

Metodă de transfer a reactivului dintr-o seringă mare într-una mică, convenabilă pentru dozare

Totul este gata să meargă

- Două seringi cu componente de mască

- Cadru cu plasă

- Șabloane foto

- Textolit

- Scobitori (instrument universal)

- O bucată de plastic spumă (bandă de cauciuc, card de plastic)

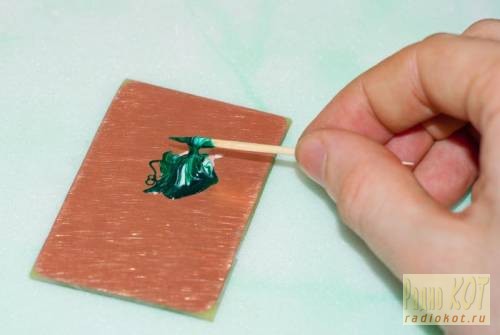

Cantitățile necesare de mască sunt extrudate pe textolit

Proporții: 3 părți mască la 1 parte întăritor (pentru această eșarfă 0,3 ml și 0,1 ml).

Se amestecă cu o scobitoare

Amestecat

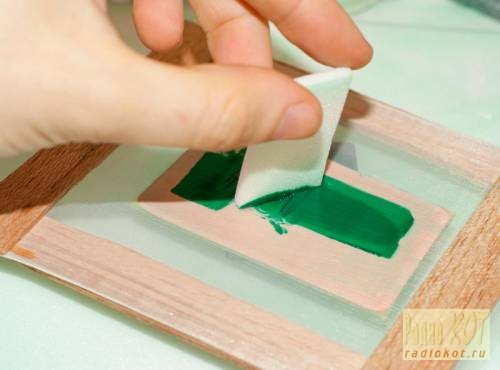

Apăsat deasupra cu o plasă

Înainte de aceasta, trebuie să prindeți bucăți mari de praf și muște.

Distribuția măștilor

Acest lucru se poate face cu orice obiect dur, contondent. De exemplu - cu o bucată de plastic spumă (cum fac eu) :)

Așa s-a întâmplat

![]()

Desprinderea de pe plasă

Masca se întinde rapid și formează o suprafață netedă.

Aruncă-l pe fier

Acoperiți cu ceva pentru a proteja de praf

După un minut ne uităm - dacă există particule de praf, îndepărtați-le, distribuiți din nou masca prin plasă și înapoi pe fier. Așteptăm 25 de minute.

Aruncați cadrul din plasă într-o soluție de sodă pentru curățare

După ce au trecut 25 de minute, începem să ne plimbăm în jurul fierului de călcat și să atingem periodic cu degetul marginea măștii, unde nu există nicio scândură. Dacă rămân urme, așteptăm mai departe. Dacă când glisați degetul nu mai rămâne nicio urmă - AHA!

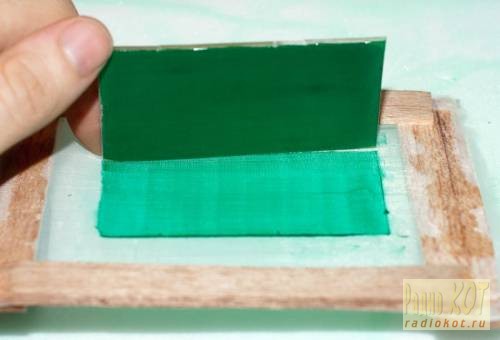

Şal cu mască şi şablon

Combinăm (cu un strat foto la mască!) și o călcăm corespunzător, nu încurcă părțile laterale!

Așezați sub o lampă UV (orice lampă cu o componentă UV)

Așteptăm 20 de minute. Distanța de la eșarfă la lampă pentru fiecare tip de lampă este determinată o dată experimental:

- Iluminați parțial eșarfa cu modelul de testare la intervale de 1 minut

- Apoi alegeți timpul la care masca iluminată rămâne ferm pe loc după clătire și creșteți-o cu 30%

Diluarea soluției de dezvoltare

Este mai bine să luați apă la temperatura camerei, purificată, moale (pentru locuitorii din Sankt Petersburg - un bonus). Aceasta este aproximativ aceeași cantitate de apă și atât de mult sodă.

Se amestecă...

Soluția trebuie să devină săpunoasă la atingere.

Prea mult bicarbonat de sodiu va accelera procesul, dar există riscul ca masca să „cadă” dacă nu este suficient de iluminată.

Prea puțin și te vei sătura să aștepți...

Încălzirea soluției nu accelerează procesul, dimpotrivă, interferează.

Au trecut 20 de minute, scoatem folia

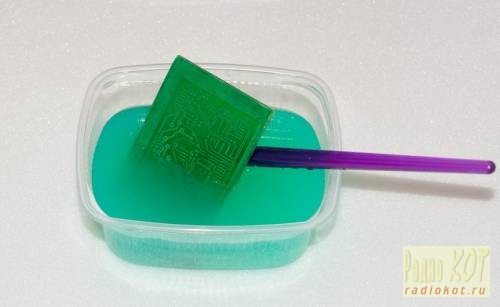

Cina este servită! Esarfa este in solutie!

Rama cu plasă poate fi acum scoasă din soluție, spălată și atârnată la uscat

Soluția devine verde, eșarfa devine mai frumoasă

Spălați soluția de carbon de sodiu cu apă și puneți-o pe fier de călcat să se usuce.

Eșarfă frumoasă înainte de gravare

Otrăvim în orice este mai convenabil

Bulilor le place să se ascundă între urmele măștii. Vă dăm afară fără milă!

Continuăm să otrăvim

Este otrăvit... aproape otrăvit...

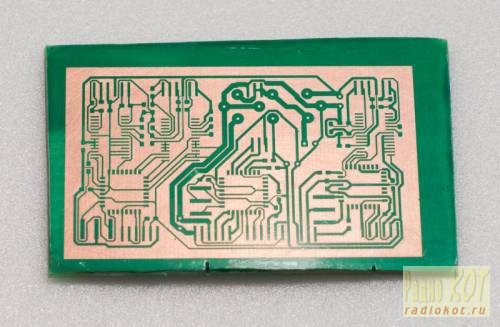

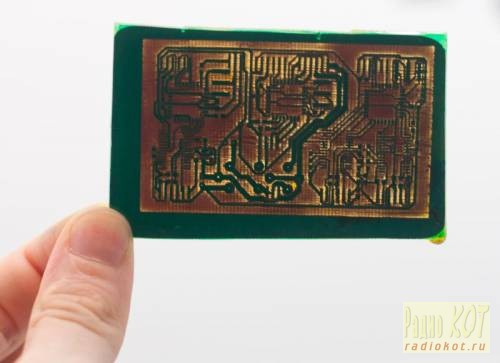

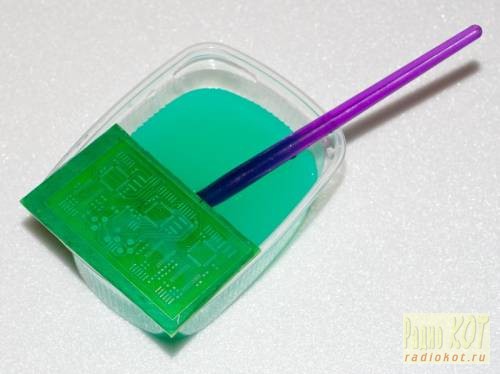

După gravare

Spălați masca cu acetonă

Acum puteți suna pistele și puteți verifica dacă există întreruperi și scurtcircuite.

Repetați procesul

Aplicați componentele măștii (3:1). Amesteca

Distribuiți printr-o plasă

Se pune pe fier de călcat, se închide capacul și se lasă timp de 25 de minute.

Pentru o mască de protecție, trebuie să uscați puțin mai mult eșarfa, astfel încât să nu se lipească complet - la urma urmei, va trebui să combinați cu precizie șablonul de mască cu modelul de cupru existent. Și dacă șablonul se lipește imediat, nu va fi posibil să se combine.

Lipiți șablonul de mască

Este convenabil să verificați precizia poziționării împotriva luminii (pentru eșarfe cu o singură față)

Și din nou în lumină.

După expunere - într-o soluție de sodă

Nu este nevoie să pregătiți o nouă soluție - una durează mult timp

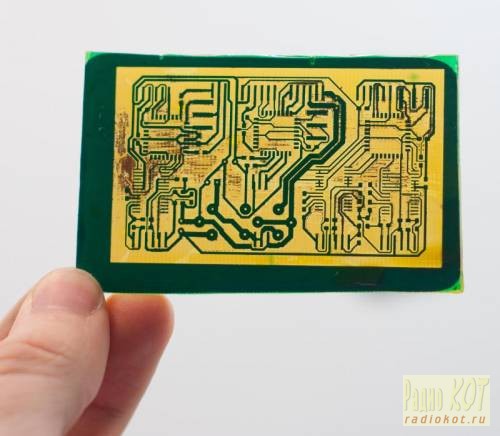

Manifeste

Pentru a accelera dezvoltarea, puteți stropi cu apă și puteți șterge eșarfa cu o perie.

În final, soluția va trebui schimbată - dar nu pentru că s-a oprit din dezvoltare, ci pentru că a devenit prea opac :)

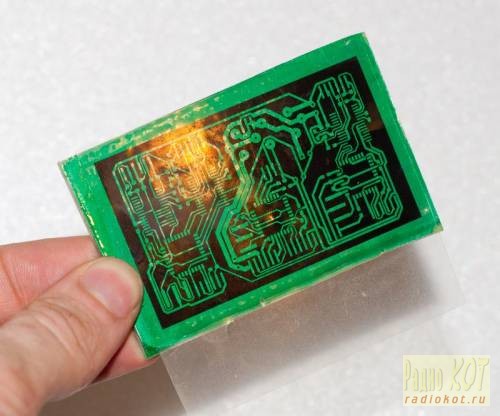

După dezvoltare

Spre lumină

![]()

Este vizibilă o ușoară pierdere a măștii în raport cu cuprul

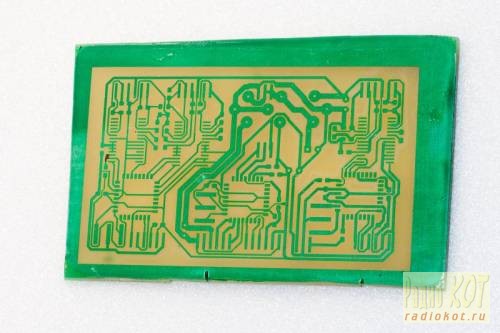

Uscarea și coacerea

O jumătate de oră la o temperatură de până la 100 de grade (pentru ca apa să nu fiarbă și să strice masca). Apoi, când apa s-a evaporat, ridicăm temperatura la 160 de grade și o ținem încă o jumătate de oră sau oră.

Bord gata. Tunderea, găurirea, cositorirea, lipirea - după gust

Avantajele metodei:

- tehnologic, absolut înfiorător!

- Frumoasa

- rezoluție înaltă cu expunerea corect selectată

- rezultat aproape 100% (dacă nu confundați părțile laterale)

- masca!!!

Dezavantajele metodei:

- un timp îndelungat

- aveți nevoie de șabloane foto (puteți folosi șabloane de la o imprimantă, dar trebuie să ajustați foarte atent expunerea)

- masca este greu de obtinut

Câteva despre măsurile de siguranță

Masca este încă toxică, așa că este mai bine să lucrați într-o zonă ventilată. Ei bine, nu permitem ca masca să ajungă pe piele (și pe blană! În caz contrar, este dificil de spălat mai târziu...)

Este mai bine, desigur, dacă toate lucrările cu masca au loc sub glugă

Sfârşit

Pentru cele mai răbdătoare pisici care citesc asta până la sfârșit, desert:

Drepturile asupra fotografiilor care nu au legătură cu procesul tehnic (pisici, șoareci) aparțin autorului articolului.

Copiere interzisă

pret baie de imersie Reteta kebab de porc in sos de soia Inmuiati kebab de porc in sos de soia

Reteta kebab de porc in sos de soia Inmuiati kebab de porc in sos de soia Sărbătoarea Catedralei Sfinților din Kazan

Sărbătoarea Catedralei Sfinților din Kazan Femeia Cocoș-Scorpion: caracteristici, puncte forte și puncte slabe

Femeia Cocoș-Scorpion: caracteristici, puncte forte și puncte slabe