Fabricarea plăcilor de circuite imprimate folosind o imprimantă laser. Realizarea de plăci de circuite imprimate folosind un fier de călcat și o imprimantă laser.

de fabricație plăci de circuite imprimate prin utilizarea imprimanta laser

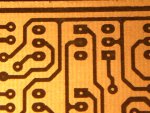

Foarte des, în procesul de creativitate tehnică, este necesar să se producă plăci de circuite imprimate pentru instalare circuite electronice. Și acum vă voi spune despre una dintre cele mai avansate, după părerea mea, metode de realizare a plăcilor de circuite imprimate folosind o imprimantă laser și un fier de călcat. Trăim în secolul 21, așa că ne vom ușura munca folosind un computer. Vom proiecta placa de circuit imprimat folosind un program specializat. De exemplu în program Aspect sprint 4 .

![]()

Cei care sunt entuziasmați de crearea de circuite electronice se trezesc adesea creând prototipuri pentru testare și modificări ulterioare. În acest scop, de exemplu, pot fi folosite garnituri sau scheme, care necesită timpi de rotație foarte rapidi și nevoia agravantă de a face față firelor zburătoare și conexiunilor inevitabile de scurgere.

Ideea a fost de a dezvolta o metodă care să facă posibilă obținerea unei plăci de circuit imprimat de înaltă calitate pentru un timp scurt si cost. Soluția adoptată permite ca tonerul imprimantei laser să fie transferat de pe o coală de hârtie stratificată pe o bază de cupru. Dacă se dorește, poate fi realizat din plăci de circuite imprimate pe o singură față și pe două fețe. Înainte de curățarea bazei, trebuie să tăiați dimensiunea lanțului, care ar trebui să fie folosit cu un hamac sau cutter sau.

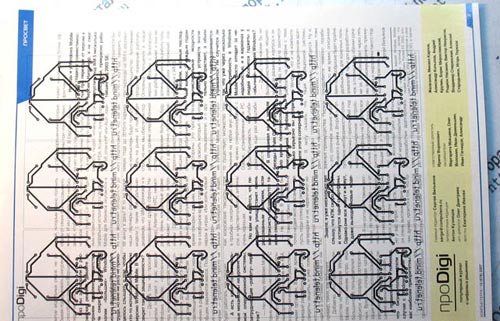

După aceea, trebuie să imprimăm designul plăcii. Pentru a face acest lucru vom face următoarele:

1) În setările imprimantei, dezactivați toate opțiunile de economisire a tonerului și, dacă există un regulator corespunzător, setați saturația maximă

2) Luați o coală A4 dintr-o revistă inutilă. Hârtia ar trebui să fie acoperită și, de preferință, să aibă un minim de desen pe ea

3) Imprimați designul PCB pe hârtie cretată într-o imagine în oglindă. Mai bine în mai multe exemplare deodată.

Baza de cupru trebuie să fie lipsită de orice peliculă protectoare și deformată, această „ultimă operație” putând fi efectuată folosind. Și evită problema descrisă mai sus. Lustruiește bine și nu conține murdărie sau contaminanți. Aspectul de curățare nu trebuie subestimat, deoarece în funcție de produsul utilizat, rezultatul final, cum ar fi sidol, de exemplu, suprafața se va modifica.

Mai ales strălucitoare și curată, dar pe care tonerul nu s-a lipit nici după o clătire copioasă sub robinet. Prima soluție este să nu îndepărtați tonerul. Ca alternativa, puteti folosi fixativ obisnuit, care prin cauciucul pe care il contine are efect protector. Alternativ, poate fi preparat folosind un solvent nitro în care polistirenul a fost dizolvat anterior, astfel încât lichidul să poată fi periat pe partea de cupru. Atunci când solventul este evaporat, acesta rămâne un strat protector de stiren care evită oxidarea.

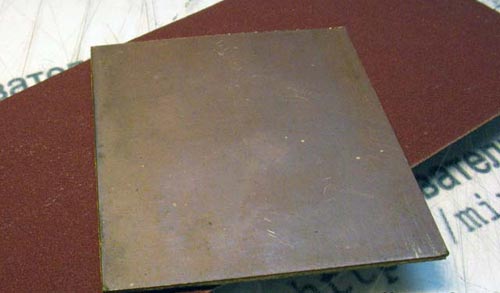

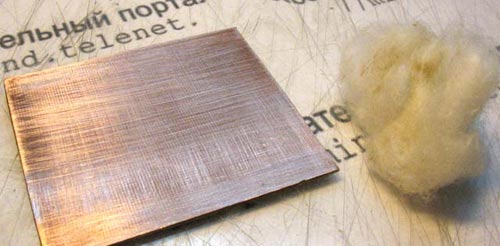

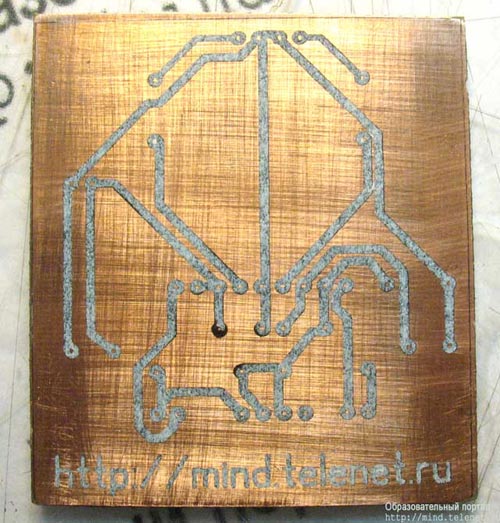

Să lăsăm deocamdată foaia tipărită deoparte și să începem să pregătim tabla. Foil Getinaks și folie PCB pot servi drept material de pornire pentru placă. În timpul depozitării pe termen lung, folia de cupru este acoperită cu o peliculă de oxizi, care poate interfera cu gravarea. Deci, să începem să pregătim tabla. Superficial șmirghelÎndepărtăm pelicula de oxid de pe placă. Nu încercați prea tare, folia este subțire. În mod ideal, placa ar trebui să strălucească după curățare.

Dacă este necesar, „stratul de stiren care se poate forma” este întotdeauna îndepărtat cu un solvent nitro. Amestecarea nitritului cu nitritul de rășină grecească, mai degrabă decât cu polistiren, produce un flux neted care poate fi aplicat și pe partea de cupru ca alternativă la soluția anterioară.

Toate reziduurile formate în timpul sudării pot fi întotdeauna îndepărtate folosind un solvent nitro. Serigrafiile de înaltă calitate sunt întotdeauna produse în același mod sau întotdeauna întoarceți tonerul pe partea opusă a mierii în aceleași moduri. Rezultatul final este cel prezentat în fotografia de mai jos, în care puteți vedea implementarea care servește la crearea testului.

După curățare, clătiți placa cu apă curentă. După aceasta, trebuie să degresați placa, astfel încât tonerul să se lipească mai bine. Puteți degresa cu orice detergent de uz casnic sau prin spălare cu un solvent organic (de exemplu, benzină sau acetonă).

Pentru PC-urile cu două fețe lucrurile devin puțin mai complicate, în practică se prelucrează o parte a PCB-ului și se repetă procesul de rulare descris mai sus de două ori. În fiecare dintre cele două procese, protejați partea opusă a bazei cu bandă de ambalare.

Odată ce prima latură este făcută, faceți găuri de referință care vor fi folosite pentru a plasa masterul pe partea opusă și apoi serviți pentru a îmbunătăți cele două părți. Contactul electric între două rășini potrivite și opuse poate fi realizat prin sudarea porțiunii perforate a componentei pe ambele părți sau folosind nituri disponibile în comerț, existând diverse aranjamente care pot fi asigurate prin poanson.

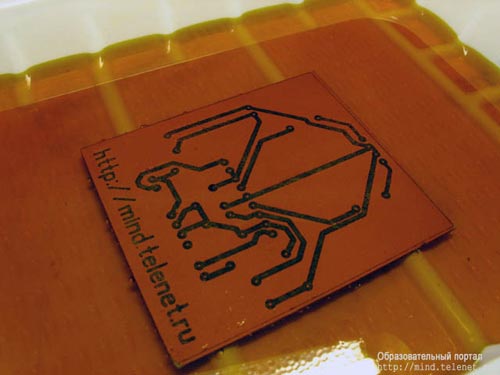

După aceasta, folosind un fier de călcat, transferăm desenul de pe foaie pe tablă. Să punem modelul imprimat pe tablă și să începem să-l călcăm cu un fier de călcat, încălzind uniform întreaga placă. Tonerul va începe să se topească și să se lipească de tablă. Timpul și forța de încălzire sunt selectate experimental. Este necesar ca tonerul să nu se răspândească, dar este și necesar să fie complet sudat.

Scopul acestui document este de a oferi celor care doresc tehnicile necesare pentru a realiza, cu o cantitate redusă de mijloace, implementarea plăcilor de circuite imprimate prin metode de fotoinfecție. Calitatea rezultatelor obținute, deși nu chiar la fel cu cele industriale, este într-adevăr foarte bună.

In ceea ce priveste metoda de cartografiere a subsolului, spunem imediat ca nu este necesar sa ai un bromograf, de obicei destul de scump, dar bineinteles sa nu iti creezi unul singur; În acest articol vă vom propune utilizarea ca sursă de lumină a unui bec solar, care însă necesită mai multe măsuri suplimentare față de un bromograf.

După ce tabla cu hârtia lipită de ea s-a răcit, o udăm și o rulăm cu degetele sub un jet de apă. Hârtia umedă se va aglomera, dar tonerul blocat va rămâne pe loc. Tonerul este destul de puternic și este greu de îndepărtat cu unghia.

Materialul continut in aceste pagini este rezultatul unor teste si experimente efectuate personal de catre subsemnatul. Fotogravarea unui circuit imprimat necesită mai întâi o bază de cupru pe care se aplică un strat de fotorezist, un material sensibil la lumină care își poate modifica caracteristicile chimice după expunerea la lumină, de obicei albastră sau ultravioletă. În esență, fotorezistul are funcția de a oferi un strat protector pentru cuprul de bază în timpul atacului chimic pentru a îndepărta excesul de metal; dacă reușiți să lăsați acest strat de protecție doar acolo unde ar trebui să rămână urmele, veți obține aspectul dorit.

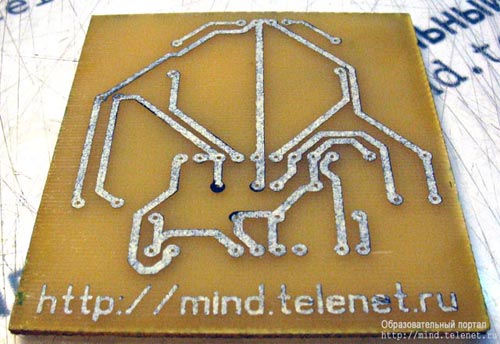

Gravarea plăcilor de circuite imprimate se face cel mai bine în clorură ferică (III) Fe Cl 3. Acest reactiv este vândut în orice magazin de piese radio și este ieftin. Cufundam placa în soluție și așteptăm. Procesul de gravare depinde de prospețimea soluției, de concentrația acesteia etc. Poate dura de la 10 minute la o oră sau mai mult. Procesul poate fi accelerat prin agitarea băii cu soluția.

Pe lângă achiziționarea de baze presensibilizate, este posibil să se sensibilizeze spatulele normale folosind fotorezist. Creați un aspect de aspect. Pentru a obtine o masca, cele mai folosite suporturi si dupa parerea mea cele mai potrivite sunt cearceafurile potrivite pentru talpa.

Mascarea unui aspect este diferită dacă aveți un aspect al imaginii pe hârtie, cum ar fi pe o pagină de revistă, sau dacă o puteți imprima chiar dacă a fost creată singură. Dacă aspectul este pe hârtie, faceți o fotocopie pe o foaie de acetat, acordând atenție contrastului bun; prin urmare, fotocopia ar trebui să fie cât mai întunecată în detaliile care trebuie ferite de lumină, dar și cât mai transparentă în detaliile care trebuie expuse. Este important să vă asigurați că machetele au exact aceeași dimensiune sau că se potrivesc exact: dacă acest lucru nu se întâmplă, calitatea rezultatului final va fi compromisă, deoarece unele piste pot fi prea largi și se pot suprapune cu cele învecinate, care previzibil. afectează performanța sau, mai ales, altele mai mici pot să nu fie create deloc din cauza opacității insuficiente a măștii în aceste zone.

Sfârșitul procesului este determinat vizual - atunci când tot cuprul neprotejat este îndepărtat.

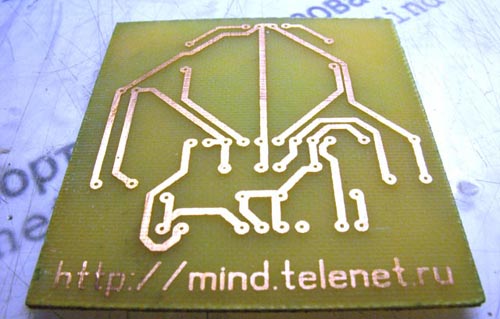

Tonerul este spălat cu acetonă.

Ultima operațiune rămasă este forarea găurilor. Găurirea se efectuează de obicei cu un motor mic cu mandrina de mâner (toate acestea sunt disponibile în magazinul de piese radio). Diametrul burghiului pentru elemente obișnuite este de 0,8 mm. Dacă este necesar, găurile sunt găurite cu un burghiu cu diametru mare.

Dacă aveți posibilitatea de a imprima aspectul, procedurile nu sunt foarte diferite de cele tocmai postate. În cele ce urmează ne vom referi la imprimanta cu jet, dar principiul de bază ar trebui să se aplice și plotterelor și imprimantelor laser. Trebuie folosite alte transparente decât fotocopiere; Partea imprimată este ușor de identificat deoarece este ușor aspră pentru a permite cernelii să adere la mediu. Nu utilizați folii transparente pentru copiator cu jet de cerneală în copiator, deoarece vă puteți răni grav dacă imprimanta vă permite să alegeți tipul de suport pentru setarea de imprimare, deoarece imprimarea pe folii transparente durează de obicei mai puțin timp decât imprimarea pe hârtie.

Placa forata finisata, gata de lipit. După cum puteți vedea - aspect practic imposibil de distins de industrial. În plus, intensitatea muncii este minimă, iar materialele sunt disponibile (nu este nevoie de reactivi specifici, ca atunci când se utilizează fotorezist).

21 iunie 2016 la 15:56Realizarea unei plăci de circuit imprimat folosind un laser cu diodă în loc de un fier de călcat. Totul cu propriile mâini de la început până la sfârșit

Imprimantele 3D au deschis posibilități infinite de prototipare acasă sau rapidă. Acum puteți crea cu ușurință aproape orice model într-un program 3D și îl puteți imprima pe o imprimantă 3D. Dar, până acum, puțini oameni au crezut că folosind o imprimantă 3D este posibil să se producă și electronice pentru o anumită soluție (model).

Dacă totul decurge conform așteptărilor, noul sigiliu se va alinia perfect cu cel anterior. Două sau mai multe copii sunt practic identice. Dacă imprimarea dublă produce două imagini care nu se intersectează pentru că nu este ușor să alimentați foaia în aceeași poziție, o puteți încerca cu patru copii în trecut. Rând pe rând, se vor suprapune și se vor combina cu decupajele din acetat, acordând o atenție deosebită alinierii pantelor. Precizia de stăpânire a maeștrilor este esențială pentru rezultat.

Dacă observați că masterul a fost imprimat prost, vă rugăm să nu ezitați să imprimați altul ca înlocuitor. Dacă ai un bromograf, probabil că vei fi familiarizat cu funcționarea subsolului și, dacă da, te poți descurca fără să citești următoarele. Dacă nu aveți bromograf sau sunteți nou în utilizarea metodei din gravura cu care ne ocupăm, poate fi de puțin folos să citiți acest paragraf și următorul. După cum era de așteptat, bromura nu este necesară pentru a obține o conversie chimică a fotorezistului, deoarece acesta din urmă este, de asemenea, moderat sensibil la lumina vizibilă, detaliată în lumină albastră.

Până astăzi, dacă aveai nevoie să faci o placă de circuit imprimat pentru un prototip, trebuia să o studiezi cu un fier de lipit sau să comanzi un mic lot din producție. Adevărat, mulți dintre noi încă pot face acest lucru folosind un fier de călcat și o imprimantă laser obișnuită.

Deși acest proces nu este foarte estetic și tehnologic. În acest articol aș vrea să vorbesc despre încă o metodă. Nu numai o imprimantă 3D este potrivită pentru asta, ci și orice gravor DIY:

Prin urmare, un bec albastru obișnuit, numit în mod obișnuit bec „solar”, poate fi folosit pentru expunere, cu câteva detalii discutate mai jos. În primul rând, ar trebui să obțineți una sau două foi de sticlă de dimensiunea pe care o preferați: evitând farfuriile prea mici chiar și pentru produse de copt foarte mici, deoarece sticla de sus are o funcție de greutate proprie pentru a menține gazda în contact cu pre -baza stabilizata. Dacă placa de sticlă este prea mică sau chiar lipsește, masterul aproape sigur nu va adera perfect la bază, rezultând pante neclare și, prin urmare, rezultate similare cu cele obținute prin suprapunerea imperfectă a trei sau mai multe copii ale masterului.

Sau un constructor ca makeblock plotter xy.

Apropo, îl puteți instala pe aproape orice imprimantă 3D laser cu diodă, instalându-l ca adaos sau în locul extruderului. Laserele cu diodă sunt diferite mic ca dimensiuni si compact. Puterea lor relativ scăzută în comparație cu laserele cu CO2 nu reprezintă o piedică în acest proces.

Pentru expunerea reală, trebuie să cunoașteți orele corecte: puteți obține unul sau două sau trei teste așa cum se arată mai jos. Următoarele se aplică basurilor simple; Dacă baza de pe ambele părți trebuie să fie impresionată, pot fi folosite cel puțin două metode pentru a crea legătura. Prima este sa faci niste gauri in baza, cu fetele inca protejate, in centrul unor distantiere, dar ai grija sa tinem gaura cat mai verticala, altfel distantierele de pe cele doua fete nu se vor alinia bine.

Așezați prima placă de sticlă pe un suport plat și, dacă este posibil, acoperiți-o cu carton negru pentru a preveni reflexiile la exteriorul bazei. Apoi așezați baza pe placa de sticlă sau carton după îndepărtarea foliei de protecție; În acest moment, tehnicianul se poate sprijini pe bază, asigurându-se că nu există nicio urmă vizibilă de praf pe geamul principal sau din sticlă cu care se va opri. Acest lucru poate părea redundant, dar este bine să vă amintiți să acordați atenție versetului în care se suprapune masterul: dacă este un aspect cu partea de cupru, atunci cerneala imprimantei ar trebui să fie pe partea opusă a fotorezistului, invers dacă aspectul este vizibil. pe partea componentelor.

Deci, cum arată procesul de realizare a unei plăci de circuit imprimat la birou sau acasă? Pentru a face acest lucru, vom avea nevoie de fibră de sticlă legată de cupru, orice folie de vinil închisă la culoare (orice ars cu un laser va face), clorură ferică (vândută în mod deschis în orice magazine de produse chimice) și, desigur, un laser cu diodă instalat pe un 3D. imprimanta. Puterea nu este la fel de importantă aici, dar vă recomandăm să utilizați un laser cu o putere de ieșire mai mare de 2W (2000mW).

În acest moment, puteți poziționa lampa de soare centrată aproximativ deasupra centrului bazei; Dacă acest lucru nu a fost făcut înainte, este indicat să găsiți o poziție astfel încât să nu existe umbre pe suprafața bazei din cauza unor mici suporturi metalice sub formă de fir; Pentru a face acest lucru, puteți roti lampa până când găsiți o iluminare satisfăcătoare. Operația nu este cu adevărat necesară, dar este recomandabilă, deoarece expunerea globală este suficientă, linia de umbră poate duce la urme de cupru inutile nedorite.

Distanța corectă depinde de dimensiunea bazei care trebuie expusă; dacă nu doriți să aveți mai mult de un tabel de parametri, în toate cazurile puteți utiliza o distanță relativ mare, care este potrivită și pentru dimensiuni care nu sunt prea mici. Dacă de fapt nu se află la doar câțiva centimetri distanță, dar becul este foarte aproape de suprafața care trebuie expusă, atunci zona de distanță minimă va primi un volum de lumină mult mai mare decât distanțele de câțiva centimetri distanță, așa că nu va fi posibil să se corecteze expunerea la toate bazele.

Instalarea unui laser pe orice imprimantă 3D este destul de ușoară: exemplu de instalare pe UltimakerȘi WanHao DuPlicator.

Deci, să începem:

1. Creați un model de placă în orice program precum inkscape (imagine inversă. Vom explica mai târziu de ce inversarea).

2. Convertiți-l în gcode.

3. Lipiți o peliculă de vinil pe placa din fibră de sticlă placată cu cupru.

4. Așezați fibra de sticlă filmată pe imprimanta 3D și porniți imprimanta 3D în modul de tăiere/gravare cu laser.

5. Laserul va arde pe film o imagine inversă a ceea ce ar trebui să se întâmple în final.

6. Dizolvați pulberea de clorură ferică în apă (nu vă faceți griji, nu va exista nicio reacție chimică)

7. Puneți fibra de sticlă lite într-o soluție apoasă de clorură ferică timp de 45-60 de minute.

Într-o soluție apoasă de clorură ferică, cuprul de pe suprafața fibrei de sticlă, fără peliculă după operarea cu laser, va reacționa cu clorura ferică ( reactie chimica gravare cu cupru) și intră în soluție, lăsând fibră de sticlă pură în contururile imaginii de inversare.

Apoi, utilizați un burghiu mic pentru a face găuri pentru conectorii necesari sau lăsați așa cum este și lipiți conectorii pe placă de sus. Adaugă etichete

Reteta kebab de porc in sos de soia Inmuiati kebab de porc in sos de soia

Reteta kebab de porc in sos de soia Inmuiati kebab de porc in sos de soia Sărbătoarea Catedralei Sfinților din Kazan

Sărbătoarea Catedralei Sfinților din Kazan Femeia Cocoș-Scorpion: caracteristici, puncte forte și puncte slabe

Femeia Cocoș-Scorpion: caracteristici, puncte forte și puncte slabe