Zaštitna maska na štampanoj ploči. Laboratorija snježnih leoparda - Meki koraci do visina znanja i vještina - Lab

Uvođenje lemne maske u DPP dizajn je preduslov, jer Uobičajena staklena epoksidna baza DPP nema dovoljnu otpornost na toplotu na PM temperature lemljenja (220-240 o C), a bez maske za lemljenje, tokom vremena potrebnog za izvođenje procesa lemljenja (0,5 - 2,5 minuta), dolazi do razaranja površine dielektričnog materijala može doći.

Prema metodi formiranja uzorka, maske za lemljenje dijele se u dvije vrste:

1. Lemne maske, čiji se uzorak formira sitotiskom.

U pravilu se radi o spojevima na bazi epoksida koji se stvrdnjavaju termički ili UV zračenjem. Iako su relativno jeftini, njihov glavni nedostatak je niska rezolucija

i potrebu za korištenjem mrežaste šablone.

2. Lemne maske, čiji se uzorak formira fotolitografskom metodom (nazivaju se i fotorezist lemne maske).

Ove maske za lemljenje omogućuju vam stvaranje uzorka bilo koje složenosti i nedavno su postale najraširenije.

Zauzvrat, fotorezist maske za lemljenje podijeljene su u dvije vrste prema načinu nanošenja:

a) maske za suvo lemljenje;

b) maske za tečno lemljenje.

Maska za suvo lemljenje (DSM).

SPM je dostupan u obliku filma debljine 50, 75, 100 i 150 mikrona i po svojim svojstvima i načinima upotrebe vrlo je sličan suhom filmskom fotorezistu (DFR) koji se koristi za dobijanje DGS uzorka. SPM, međutim, ima dvije bitne razlike koje određuju karakteristike njegove primjene, formiranja i upotrebe:

1 . SPM je konstrukcijski materijal i mora izdržati ne samo tehnološke, već i operativne utjecaje tokom cijelog vijeka trajanja DPP-a.

2. SPM se nanosi na reljef formiran formiranim vanjskim slojem DPP-a.

Za primjenu SPM potrebna je posebna oprema - tzv. Vakuumski laminator je poseban uređaj sa vakuum zagrijanom komorom koja osigurava čvrsto prianjanje debelog SPM filma na DPP reljef. Debljina SPM-a se bira iz uslova pokrivanja potrebne visine reljefa.

H SPF =0,7 h RELJEF

Uvijek treba imati na umu da je glavni problem pri nanošenju SPM-a njegovo prianjanje na DNI površinu, stoga se prije laminiranja PP površina mora temeljito očistiti od svih vrsta organskih i anorganskih zagađivača. Također se mora imati na umu da se prianjanje SPM-a na premaze koji mijenjaju stanje agregacije tijekom tehnoloških tretmana ili operativnih utjecaja može naglo pogoršati. Radi se o prvenstveno o kalaj-olovnim i drugim premazima

nisko topljivi lemovi. Poželjno je nanositi SPM na "goli" bakar, prihvatljivo - na nikl i zlato.

Nakon laminacije slijede standardne operacije ekspozicije i razvoja. Postoje SPM i organske i vodeno-alkalne manifestacije. Potonji postaju sve rašireniji zbog jednostavnije procedure za regeneraciju vode za pranje i reciklažu razvojnih rješenja.

Nakon formiranja uzorka, lemna maska se podvrgava operaciji očvršćavanja koja se sastoji od konačne polimerizacije SPM materijala kako bi se dobila puna zaštitna svojstva koja pružaju mehaničku, toplinsku i klimatsku zaštitu DNI površine od tehnoloških i operativnih utjecaja. Završno sunčanje može biti termalno ili mješovito: termalno i UV.

Nedostaci SPM-a uključuju ograničenja rezolucije:

0,3 mm - za debele (100-150 mikrona) SPM filmove;

0,2 mm - za tanke (50-75 mikrona) SPM filmove.

Maske za tečno lemljenje nemaju ovaj nedostatak.

Maske za tečno lemljenje (LSM).

ZhPM se od SPM-a razlikuje samo po načinu nanošenja, koji osigurava da je DPP prekriven jednoličnim tankim slojem. Za LPM se koriste dvije metode primjene:

a) sitotiskom kroz čistu (bez maske) mrežicu - ova metoda je niske produktivnosti i koristi se u maloj proizvodnji;

b) metodom navodnjavanja u režimu "zavjese" - ova metoda zahtijeva posebnu opremu koja stvara padajući laminarni tok - "zavjesu", a koristi se u velikoj proizvodnji.

LPM se nanosi u tankom sloju od 20-30 mikrona i stoga praktično nema ograničenja u rezoluciji sa svim trenutno zamislivim uzorcima montažnog sloja.

Preostale operacije: ekspozicija, razvoj, finalno tamnjenje - slične su SPM-u.

Vruće kalajisanje (topljenje).

Operacija se sastoji od nanošenja lemljivog premaza na CP, na koji će se komponentni vodovi kasnije povezati. Premaz mora biti ujednačen kako ne bi poremetio dozu lemljenja na CP, te održavao lemljivost cijelo vrijeme

interoperativno skladištenje DPP-a. Ova operacija se izvodi tako što se PCB potapa u rastopljeni lem (obično kalaj-olovni eutektik - POS-61) na nekoliko sekundi, a zatim se ploča povuče između dvije uske mlaznice kroz koje se upuhuje vrući zrak, otpuhujući višak lema s površine. PCB-a i iz rupa. Debljina premaza i njegova ujednačenost određuju se pravilnim odabirom udaljenosti do mlaznica i njihovog nagiba u odnosu na ravninu ploče.

Uz subtraktivnu metodu izrade ploče, koristeći kalaj-olovo kao metalni otpornik, istu svrhu ima i operacija reflow, koja se izvodi prije nanošenja maske za lemljenje.

Tokom opisanih operacija, DPP je podvrgnut značajnim termičkim efektima, bliskim termičkom šoku, što dovodi do ispoljavanja skrivenih nedostataka svojstvenih prethodnim fazama proizvodnje. To. ove operacije se mogu smatrati 100% tehnološkom metodom testiranja, osiguravajući izbor ploča sa povećanom pouzdanošću i radnom izdržljivošću.

Označavanje.

Operacija koja se sastoji od nanošenja oznaka komponenti i njihovih sjedišta na površinu DPP-a specijalnom bojom. Primijenjeno sitotiskom. Kvalitet je određen prihvatljivom rezolucijom debljine linije (minimalno 0,15 mm), veličinom fonta (minimalno 1,3 mm) i postiže se optimalnim izborom viskoziteta boje i parametara mreže.

Električno upravljanje DPP. G

Osnovni zahtjevi za sisteme nadzora veza na ploči su sljedeći:

univerzalnost kontaktnog uređaja, tj. mogućnost upravljanja pločama sa kontrolnim tačkama koje se nalaze na bilo kojem čvoru date koordinatne mreže unutar maksimalnog kontrolnog polja;

parametarska kontrola otpora komunikacije i izolacije kola sa individualnim podešavanjem dozvoljenih vrednosti ovih parametara za svako kolo u upravljačkom programu (tabela kola);

potpun, sveobuhvatan dijagnostički opis uočenih nedostataka, tj. indikacija broja neispravnog kola (prema projektnoj dokumentaciji) i stvarnih koordinata svih tačaka isključenih usled prekida strujnog kola, indikacija broja kola između kojih postoji kratki spoj, itd.;

zapremina kontrolisane instalacije sistema mora odgovarati maksimalnom mogućem broju kontrolnih tačaka na ploči;

dovoljno visoke performanse kontrole da bi se osigurao potreban nivo proizvodnje;

visoke performanse, pouzdanost, proizvodnost, lakoća održavanja.

Jedan od načina za rješavanje problema je korištenje specijaliziranih testera - instalacija tipa MPP 3964HV proizvođača MANIA (Njemačka), koji po mnogim svojim parametrima zadovoljavaju zahtjeve. Ova instalacija koristi direktnu vezu kontaktnog polja bez kabla na blok prekidača u obliku kocke. Uključeno kontaktno polje instalacije pokriva površinu od 500 x 600 mm, na koju je postavljeno 48.000 sondi u koracima od 2,5 mm pomoću specijalnog adaptera. Granice praćenih parametara sistema su: 5 Ohma za komunikacioni otpor (pri struji od 300 mA) i 100 MOhm za otpor izolacije na naponu od 100 - 150 V. Istovremeno, brzina upravljanja je oko 400 poena po sekunda. Nedostaci ovog sistema su nedostatak individualno programabilne parametarske kontrole otpora veze na relativno visokom opštem nivou praga i nedovoljno informativan opis otkrivenih kvarova (nedostatak brojeva kola, sastav prekinutih segmenata kola, predstavljanje adresa tačaka u samo uslovnim koordinate itd.).

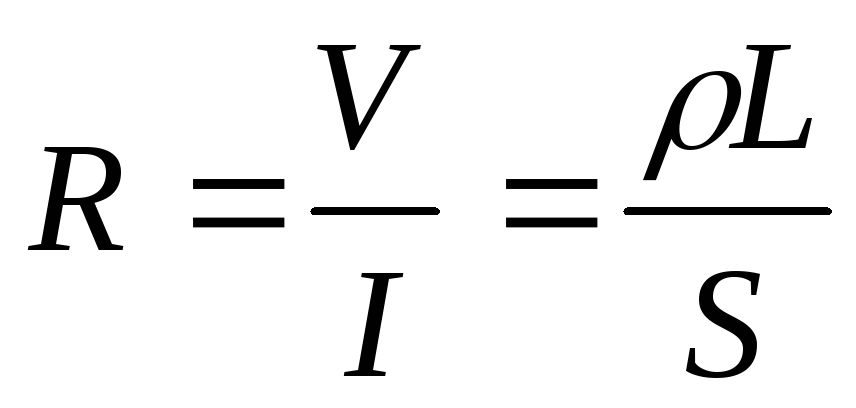

Kvaliteta obloženih rupa se kontroliše merenjem otpora metodom sa četiri sonde - propuštanjem struje (dve sonde) i merenjem pada napona (dve druge sonde). Otpor provodnika metaliziranog spoja (Rmo) ovisi o geometriji rupe, kvaliteti metalizacije (debljina, pukotine, itd.) i svojstvima metalne prevlake.

Vidi sliku 5. Organiziranje automatizirane kontrole kvaliteta metalizacije rupa u DPP i slojevima je složen tehnički zadatak.

![]()

Koriste se automatske instalacije tipa AKMO (AKMO-1) koje omogućavaju poluautomatsku kontrolu metalizacije rupa u pločama srednjeg formata - veličine ne veće od 200 x 250 mm. Na poluautomatskim instalacijama sa ručnim ubacivanjem ploča i sondi (UKMS) mogu se testirati ploče nešto većih dimenzija (do 450 mm). Produktivnost AKMO instalacija - 50 rupa u minuti očito nije dovoljno za 100% inspekciju ploča

Glave sonde UKMS instalacije sadrže dva klinasta kontakta sa ravni paralelnim krajevima. Koriste se opcije kontakta s dužinom krajnjih rebara od 0,6 mm - za kontaktne jastučiće vijaza malog promjera i 1,2 mm - za prolazne rupe promjera 0,7 mm.

Prilikom testiranja, gornje sonde se postavljaju na rupu koja se testira ručno pomoću pogona poluge, a nakon što se fiksiraju na kontaktnu ploču, donja glava se napaja pomoću koračnog motora koji se aktivira nožnom pedalom. Ova glava se automatski uvlači nakon štampanja rezultata merenja. Automatski početak mjerenja i snimanje rezultata pomoću uređaja za digitalnu štampu tipa MPU16 - 3

izvedeno pomoću elektronskog uređaja sličnog onom koji se koristio u prethodnim modelima UKMS instalacija, međutim, u kolo uređaja su uvedeni dodaci koji omogućavaju da se na jednoj rupi izvrše 4 mjerenja uz prebacivanje funkcija sonde i da se na izlazu primaju uz sa pojedinačnim mernim vrednostima, prosečna vrednost, koja je integralna karakteristika kvaliteta metalizacije.

U instalaciji UKMS - 3 kao mjerač se koristi digitalni voltmetar tipa B7 - 21. Najmanja donja granica mjerenja, koja se može dobiti pri pojedinačnoj brzini mjerenja od 0,5 s, iznosi 10 μOhm. Pri brzini mjerenja od 60 ms, donja granica je 100 μΩ. Raspon vrijednosti otpora dobijenih na jednoj rupi zbog neponovljivosti kontaktnih tačaka sondi je 5 - 10% za prolazne rupe DPP-a i 10 - 15% za otvore malog prečnika. Učinak inspekcije ove instalacije je 10-12 rupa u minuti.

Automatizacija video kontrole.

Vizuelna inspekcija, zajedno sa metodama električnog pregleda, tradicionalna je metoda inspekcije u proizvodnji PCB-a.

Za razliku od metoda električnog pregleda, metode vizualne kontrole omogućuju otkrivanje ne samo prekida ili kratkih spojeva vodiča, već i raznih nedostataka povezanih s lokalnim promjenama širine vodiča ili praznina duž dielektrika, zaostalih inkluzija vodiča na dielektrik, rupe u provodnicima itd.

Ove prednosti se najpotpunije mogu ostvariti u proizvodnji dvoslojnih štampanih ploča sa velikom gustinom elemenata, jer je u ovom slučaju pitanje tačnosti reprodukcije šara od najveće važnosti. Stoga u poslednjih godina, zbog sve većeg nivoa tehnologije za proizvodnju štampanih ploča, sve veći deo inspekcijskog rada obavlja se vizuelnim metodama.

Međutim, kako se povećava složenost ploča koje se provjeravaju, proces vizualnog pregleda postaje znatno složeniji. Prilikom pregleda slojeva visoke gustine, operater mora koristiti različite optičke instrumente, što dovodi do bržeg zamora operatera, a kao rezultat, smanjenja produktivnosti i pouzdanosti

kontrolu. Dakle, ako pri pregledu ploča s provodnicima širine 300 mikrona operater propusti manje od 5% nedostataka, onda kada pregledava ploče širine 100 mikrona, ova vrijednost se već povećava na 50%. Najnegativnije smanjenje pouzdanosti upravljanja očituje se u proizvodnji štampanih ploča, gdje zahtjevi za pouzdanošću upravljanja postaju najstroži.

Dakle, nastaje situacija da se povećanjem nivoa tehnologije proizvodnje štampanih ploča povećava obim posla na vizuelnom pregledu, te je sve teže izvršiti ovaj posao na potrebnom nivou. Pravi način za prevazilaženje ovih kontradikcija je automatizacija vizuelne kontrole, odnosno isključenje operatera iz procedure kontrole.

Automatizacija vizuelnog pregleda podrazumeva rešavanje dva glavna problema – formiranje slike pregledanog objekta, njeno predstavljanje u obliku pogodnom za digitalnu obradu i obradu ove slike u cilju identifikacije nedostataka.

Prvi od ovih problema se rješava u automatiziranim sistemima za video nadzor korištenjem tehničkih alata za vid, a drugi korištenjem metoda umjetne inteligencije.

Važna prednost metoda vizuelne kontrole, a samim tim i AVK sistema, je mogućnost kontrole proizvoda u različitim fazama tehnološkog procesa, od izrade fotomaski do DPP-a. . Mogu se kontrolisati kako nakon jetkanja, odnosno u fazi formiranog provodnog uzorka, tako i u fazi formiranja uzorka u sloju fotorezista.

Ovo omogućava da se kvarovi identifikuju i eliminišu u ranim fazama proizvodnje, kada ekonomski gubici mogu biti znatno manji nego ako se kvar otkrije u gotovoj ploči.

Upotreba računarskih alata u AVK sistemima omogućava da se izvrši statistička obrada velikih količina podataka koji sadrže informacije o defektima. AVK sistemi dobijaju kvalitativno nova svojstva. Postaje moguće klasifikovati nedostatke, analizirati njihovu ponovljivost i na osnovu ovih podataka identifikovati različita odstupanja u tehnološkom procesu.

DPP testovi.

Studija uzroka kvarova veza u DPP-u pokazuje da su ovi kvarovi uglavnom uzrokovani prekidima u području međuslojnih veza

tranzicije. Po učestalosti pojavljivanja ruptura, prvo mjesto zauzimaju površine uglova na izlazima rupa, a drugo mjesto zauzimaju rupture same metalizacije na zidovima rupa. Posljednji tip kvara je, po pravilu, uzrokovan jakom hrapavosti zida, nedovoljnom sposobnošću izravnavanja bakrenog elektrolita, prisustvom neobložene metalizacije ili sa značajno proširenim ili lokalnim stanjivanjem metalizacije, kao i niskom duktilnošću bakra.

Ovi razlozi također doprinose nastanku kvarova u prvom tipu.

Poboljšanja u dizajnu prelaza se provode kako bi se osiguralo:

smanjenje debljine dielektrika kroz koji se vrši prijelaz kako bi se smanjila količina ekspanzije;

povećanje kontaktne površine provodnika i metalizacija rupe;

povećanje debljine metalizacije u rupi;

usklađivanje debljine spojenih konstruktivnih elemenata - prijelaz;

stabilizacija strukture zidova rupa u fazi pripreme za metalizaciju;

korištenje dielektrika s visokom temperaturom staklenog spoja

Automatizacija ispitivanja štampanih ploča.

Ispitivanje DNI na otpornost na termičke uticaje vrši se radi utvrđivanja stepena pogoršanja kvaliteta međuslojnih prolaza tokom i nakon termičkih uticaja, slično stvarnim efektima na ploče tokom proizvodnje, podešavanja i rada proizvoda. Drugi cilj ovakvih ispitivanja je identifikacija nedostataka koji umanjuju pouzdanost i utvrđivanje projektantskih i tehnoloških metoda za povećanje pouzdanosti, uzimajući u obzir postojeći nivo kvaliteta materijala i opreme.

Objektivnost procjene kvaliteta metalizacije međuslojnih spojeva DNI u velikoj mjeri određuje ispravnost procjene nivoa pouzdanosti i ekonomskih pokazatelja proizvodnje.

Ovakva ispitivanja moraju se provoditi sistematski u procesu proizvodnje visokopouzdanih DPP-ova, kao i posebna ispitivanja.

Automatizacija ispitivanja može povećati obim i brzinu dobivanja informacija o kvaliteti metaliziranih spojeva.

Najveća efikasnost se postiže automatizacijom praćenja i snimanja stanja kola sa metalizovanim spojevima tokom čitavog perioda ispitivanja, kao i automatizacijom doziranja i promene vrsta uticaja na DPP, tj. postavljanje testnih programa.

Za praćenje integriteta kola i prekida registra direktno tokom termičkih uticaja na DPP, razvijen je poseban uređaj za praćenje kola. Ovaj uređaj omogućava kontinuirano praćenje 180 istovremenih DPP kola smeštenih u tople i hladne komore, i omogućava snimanje kratkotrajnih i trajnih prekida kola. Prekidom se smatra povećanje otpora kola za više od 230 oma za trajni prekid ili 120 oma za kratkotrajni prekid u kolu.

Za automatizaciju termičkih cikličkih testova PCB-a, koristi se instalacija koja koristi termoradijacijsko zagrijavanje ploča i hlađenje strujom zraka koji se upuhuje kroz radni volumen komore, što omogućava grijanje i hlađenje PCB-a u automatskom načinu rada.

Ploče se mogu testirati u temperaturnom rasponu od sobne temperature do +200°C. Vrijeme zagrijavanja ploče na maksimalnu temperaturu je 4 minute, vrijeme hlađenja ploče na sobnu temperaturu je 7 minuta. Ciklusi grijanje-hlađenje se ponavljaju ovisno o navedenom programu, koji određuje način rada instalacije. Postoje tri načina rada:

zagrijavanje ploče na zadanu temperaturu i držanje određeno vrijeme;

zagrijavanje ploče na zadatu temperaturu, držanje određeno vrijeme i hlađenje na sobnu temperaturu;

automatsko isključivanje grijanja ploče i uključivanje hlađenja u trenutku kada se pojavi prekid u testiranom krugu i uključivanje grijanja u trenutku kada se krug ponovo uspostavi tokom hlađenja

Posljednji način rada, konvencionalno nazvan "samo-ciklusi", automatski se kontrolira prirodom ponašanja tačke kvara u krugu pod toplinskim utjecajima. Ovo “samocikliranje” se nastavlja do kratkotrajnog prekida veze, tj. tako da kada se veza obnovi (na određenoj nižoj temperaturi) neće preći u trajni prekid, tj. kada se veza ne obnovi nakon hlađenja na sobnu temperaturu.

Proučavanje prirode promjena otpora kola s metaliziranim spojevima u samocikličnom režimu na velikom broju ploča omogućilo je da se identifikuju karakteristike mehanizma povremenih kvarova prolaznih i unutrašnjih spojeva, kao i zaključiti da je moguće lokalizirati kratkotrajne kvarove pomoću uređaja koji radi u načinu grijanja ploče na temperaturu koja je nešto veća od temperature prekida. Potonje se određuje dok uređaj radi u režimu samostalnog ciklusa.

Razvijena je i instalacija za ispitivanje ploča za termički ciklus, koja radi na principu konvekcijskog zagrijavanja ploča u zračnom prostoru između dvije ringle zagrijane distribuiranim sistemom električnih grijača. Hlađenje DPP-a se vrši izmještanjem iz zone grijanja i izduvavanjem zraka okruženje. Upravljačka jedinica ima brojač termičkih ciklusa, snimač struje i zadate temperature u komori. Blok za evidentiranje prekida u kolima testiranih DPP-a prati pojavu kvarova i posebno evidentira kratkotrajne i posebno trajne prekide, navodeći adresu kola.

Otpornost metaliziranih prijelaza u DPP-u na termalni udar može se efikasno proučavati korištenjem automatiziranog postrojenja za testiranje termičkog udara. Toplotni efekti se izvode korištenjem uranjajućeg prijenosa topline u dvije kupke sa organosilicijskom tekućinom. Ciklus testiranja sastoji se od automatskog izmještanja ploče iz kupke s hladnom tekućinom i uranjanja u kupku s vrućom tekućinom - zagrijavanje termičkog šoka, zatim izmještanja ploče iz vruće kupke i uranjanja u kadu s hladnom tekućinom - hlađenje termalnog šoka . U praksi se izvodi nekoliko termičkih šokova.

Raspon temperature tople kupke je programski podešen u rasponu od +20°C do +280°C, a hladne kupke je 25±2°C. Vrijeme držanja u toploj kupki može se podesiti od 5 sekundi do 35 sekundi sa intervalom od 5 sekundi, au hladnoj kupki od 1 minute do 8 minuta sa intervalom od 1 minute.

Vrijeme automatskog prelaska iz tople kupke u hladnu kupku nije više od 16 sekundi.

Pouzdanost DPP-a.

Da bi se osigurala visoka pouzdanost tiskanih ploča, potreban je poseban program za osiguranje kvalitete tiskanih veza kako u fazi dizajna i razvoja tehnologije, tako iu fazi proizvodnje

prototip i masovna proizvodnja. Potrebno je stalno provjeravati ispravnost donesene odluke u pogledu: gustine i geometrije provodnika; gustina i geometrija prelaza; DPP veličina; broj slojeva; dizajn ekrana; nivo tehnoloških problema na odabranoj gustini; zahtjevi za potrebnim materijalima i stanje njihovog razvoja i proizvodnje, mogućnost nabavke; kontrola kvaliteta DPP-a tokom procesa proizvodnje ili tokom montaže i rada; mogućnost stvaranja istog interkonekcionog sistema (sa ekvivalentnim električnim i topološkim svojstvima) korišćenjem drugačijeg, jednostavnijeg dizajna i tehnologije izrade; minimiziranje potrošnje materijala i broja operacija tokom proizvodnje; tehnička izvodljivost utvrđenih tolerancija; izvodljivost i stepen valjanosti odstupanja od zahtjeva standarda; kompetentnost zahtjeva regulatornih dokumenata; kojim sredstvima ili metodama osigurati utvrđene pokazatelje proizvodnosti i pouzdanosti; stepen težine savladavanja tehnologije izrade novih dizajnerskih rješenja; korištenje nove tehnologije; tehnološka osnova dosadašnjih uređaja; faze prelaska na novu tehnologiju; poređenje (procenat prinosa, procenat kvarova i sl.) različitih metoda hardverske implementacije operacija i određivanje stepena kritičnosti operacija.

Dizajn karika koristi mnogo različitih materijala (bakar, staklo, smola), a tehnologija proizvodnje uključuje mnoge procese.

Multilateralne interakcije između materijala, procesa i vanjskih utjecaja utiču na pouzdanost veza.

Osiguravanje visoke pouzdanosti veza treba se zasnivati na identifikaciji fizičkih i hemijskih uzroka nepouzdanosti. Potrebno je analizirati mehanizme nastanka kvarova i kvarova, njihov međusobni uticaj i zavisnost od konstrukcije, tehnologije, ispitivanja i uslova rada.

Na osnovu rezultata analize potrebno je formulisati specifične projektne i tehnološke metode za otklanjanje ili značajno smanjenje nepouzdanosti. Poređenje statističkih podataka o greškama i kvarovima u različitim fazama unapređenja dizajna, tehnologije i rada veza trebalo bi da posluži kao sredstvo kvantitativne procjene efikasnosti odabranih metoda i sredstava inovacije.

Za procjenu stope kvara dvoslojne štampane ploče s metaliziranim spojevima (  ) moguće je korištenjem modela predstavljenog u obliku:

) moguće je korištenjem modela predstavljenog u obliku:

λ DPP =N SP λ SP +N OD λ FROM, gdje je

N SP - broj prolaznih metaliziranih rupa;

λ SP - stopa kvara prijelaza kroz metalizirani prolazni otvor;

N IZ - broj izolacionih praznina između provodnika;

λ IZ je intenzitet kvara izolacije između dva provodnika.

Glavni doprinos pouzdanosti DPP-a daju metalizirani prijelazi i izolacijske praznine. U elektronskim uređajima povećava se složenost štampanih ploča. Shodno tome, raste broj strukturnih elemenata koji određuju pouzdanost. Da bi se pouzdanost DGS-a održala na potrebnom nivou, potrebno je značajno povećati pouzdanost svakog elementa konstrukcije.

Visoka pouzdanost dvoslojnih štampanih ploča može se osigurati: optimizacijom dizajna; optimizacija proizvodnih procesa; stroga kontrola materijala i procesa; testovi svjedoka ispitivanja (testne ploče, test kuponi); pouzdana korelacija pouzdanosti ploče i rezultata ispitivanja svjedoka testa.

OPIS IZGLEDA LABORATORIJA

Laboratorijski raspored se sastoji od seta kaseta sa uzorcima i lupe. Kasete sadrže set uzoraka nakon različitih operacija tri tehnička procesa za proizvodnju dvoslojnih štampanih ploča. Uzorci imaju kodove koji odgovaraju kodovima operacija.

LABORATORIJSKI ZADATAK

Zadaća:

Pročitajte opis laboratorijskog rada;

Pripremiti 3 kopije obrasca Tabele 1 i 1 primjerka obrasca Tabele 2 za evidentiranje rezultata (vidi Dodatak);

Ispuniti tačke 1-3 uslova za Izvještaj;

Proučite teorijske informacije;

Pripremite se da odgovorite na testna pitanja.

Rad u laboratoriji:

Proučiti redoslijed operacija za izradu dvoslojnih štampanih ploča;

Upoznajte se sa spiskom osnovnih materijala i opreme u proizvodnji dvoslojnih štampanih ploča.

Sastavite niz uzoraka u skladu s mapom rute proizvodnog procesa PCB-a bez metaliziranih prijelaza primjenom metode subtraktivne negativne.

Kreirajte niz uzoraka u skladu sa mapom rute za proces proizvodnje PCB-a sa metaliziranim prijelazima metodom šatora.

Sastavite niz uzoraka u skladu sa mapom rute procesa proizvodnje DPP koristeći subtraktivnu pozitivnu metodu.

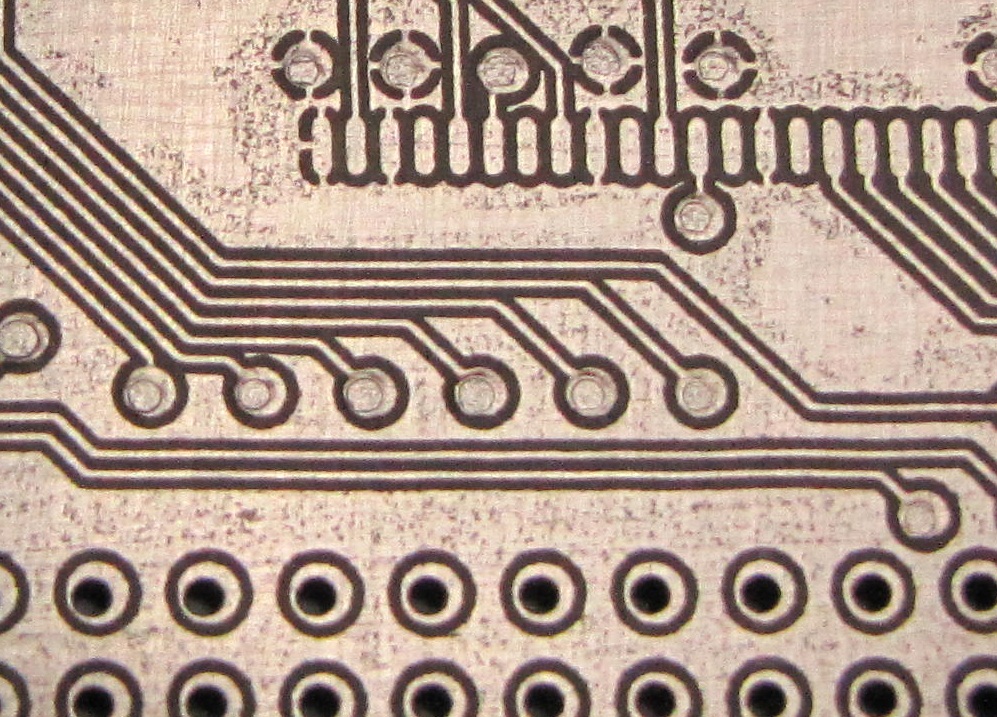

Vizuelno procijenite kvalitet provodnika i praznine DPP-a.

POSTUPAK IZVOĐENJA RADOVA

Pročitajte opis tehničkog procesa i mapu rute za proizvodnju DNI - proces 1, proces 2 i proces 3.

Odredite naziv operacija koje se izvode za DPP.

Navedite karakteristične karakteristike svake operacije.

Navedite otkrivene i moguće kvarove, glavne vrste i razloge kvarova u svakoj operaciji. Rezultate rada unesite u obliku tabele 1, u koju upišite nazive operacija i njihove brojeve u skladu i redoslijedom njihove lokacije na karti rute.

U skladu s opcijom zadatka, potrebno je vizualno procijeniti kvalitet provodnika i praznina DPP-a. Upišite rezultate posmatranja u obliku tabele 2.

Metodička uputstva.

Prilikom formiranja uzorka DPP slojeva, fotorezist može imati boju od svijetloplave do tamnoplave i tamnozelene. Zaštitni rezist (maska za lemljenje) na DPP-u može imati boju od svijetlozelene do smaragdne u zavisnosti od marke otpornika i proizvođača. Boja ne utiče na funkcionalne karakteristike, stoga ne može biti znak odbijanja.

Površina slojeva bakra može oksidirati tokom vremena zbog izlaganja nečistoćama iz zraka i stoga se može razlikovati od svijetloružičaste boje koja je uočena u stvarnoj proizvodnji DPP-a

ZAHTJEVI ZA IZVJEŠTAJ

Izvještaj mora sadržavati:

Naslovna strana.

Cilj rada.

Kratke informacije o osnovnim korištenim materijalima.

Kratke informacije o tehnologiji proizvodnje DPP-a.

Rezultati izvršavanja zadataka, sažeti u tabelama.

KONTROLNA PITANJA

Koje metode pravljenja DPP-a znate?

Kakav je redoslijed formiranja provodnika na DPP slojevima kada su proizvedeni primjenom subtraktivne negativne metode?

Kakav je redoslijed formiranja provodnika na DPP slojevima kada su proizvedeni metodom subtraktivnog šatora?

Kakav je redoslijed formiranja provodnika na DPP slojevima kada su proizvedeni primjenom subtraktivne pozitivne metode?

Kako je uzorak provodnika i međuslojnih propusnih spojeva kombinovan u DPP-u?

Šta znate o bušenju rupa u štampanim pločama?

Kako se vrši hemijska i galvanska metalizacija zidova rupa u DPP-u?

Kako se zaštitna maska za lemljenje nanosi na površinu PCB-a: tekućina ili film?

Koje su metode za nanošenje lemljivog premaza na kontaktne jastučiće?

Da li poznajete sajtove DPP-a?

Kako se označavanje nanosi na površinu DPP-a?

Imenujte automatske metode za kontrolu kvaliteta metaliziranih prelaza.

Navedite vrste DPP testova, uključujući i automatizovane.

Šta znate o automatizaciji vizuelnog pregleda štampanih ploča?

Koji se materijali koriste za izradu DPP-a primjenom subtraktivne metode?

Koje metode čišćenja i pripreme zidova rupa za metalizaciju poznajete?

Navedite i objasnite glavne karakteristike DPP-a.

Navedite glavne faktore koji ograničavaju povećanje dimenzija DPP-a: a) u vezi sa svojstvima materijala, b) u vezi sa proizvodnim mogućnostima.

Opišite formulu za izračunavanje pouzdanosti DPP-a.

Iz koje tehnološke operacije je uzet ovaj uzorak?

Koji su karakteristični znaci ove operacije?

TEHNOLOŠKE OPERACIJE ZA PROIZVODNJU DPP

PRIPREMA POVRŠINE BLANKA ZA SPF

Pregled površine se vrši vizuelno. Ne bi trebalo biti nabora, neravnina, tragova, smole ili deformiranih rupa u bazi. Krajevi folije trebaju biti ravni i glatki.

Priprema površine za SPF vrši se pomoću jedinice za pjeskarenje plovcem “Combi-Scrub”. Radni komadi izrađeni od tankih folijom obloženih dielektrika obrađuju se na „satelitima“. Odmašćivanje i uklanjanje oksidnog filma. Ispiranje. Tretman mlazom suspenzije plovca. Isperite dejonizovanom vodom. Sušenje. Završna kontrola kvaliteta površine: površina treba biti ružičasta, bez pruga, oksidiranih područja i ujednačeno mat. Skladištenje radnih komada koji stignu na gradilište dozvoljeno je ne više od 10 dana, a obrađeni ne više od 1 sat.

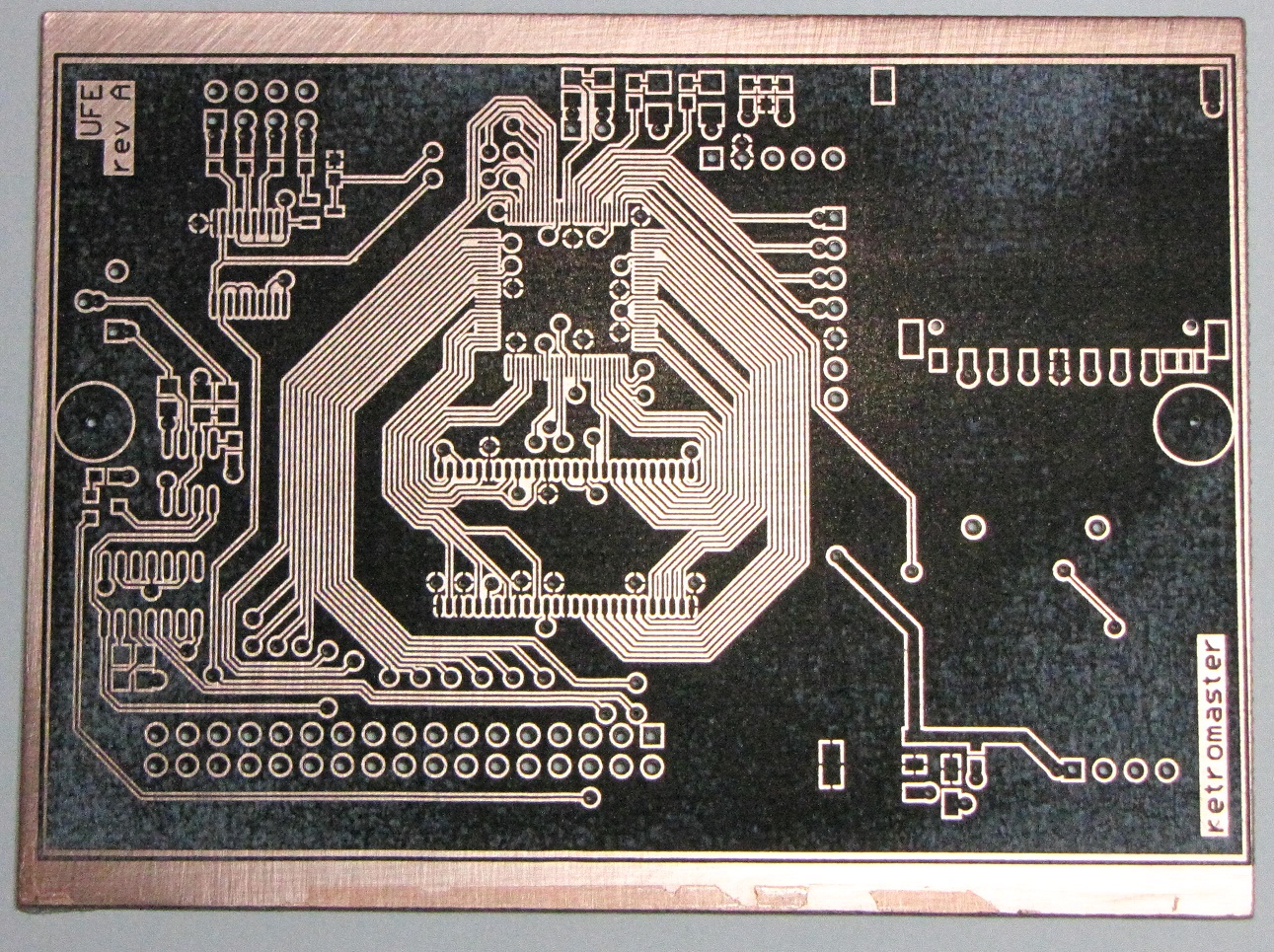

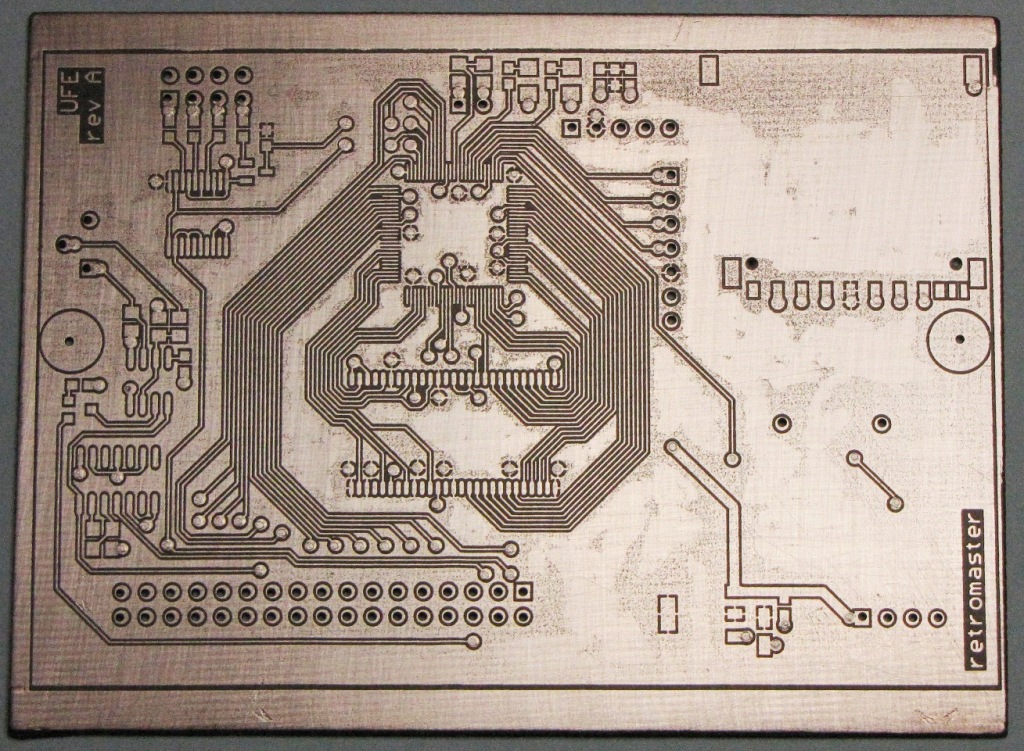

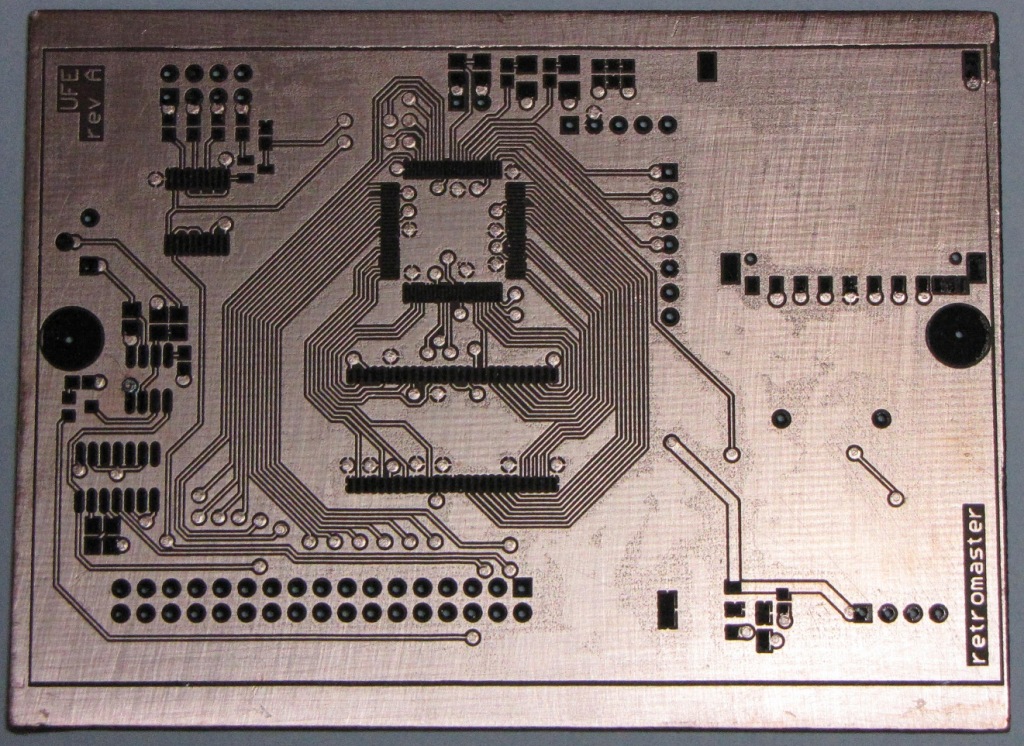

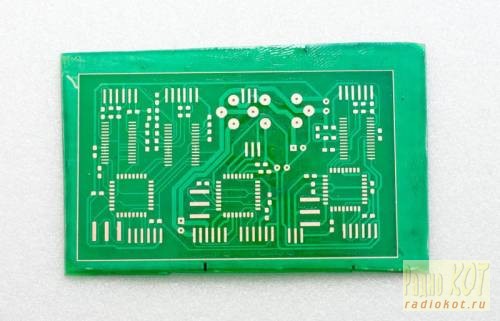

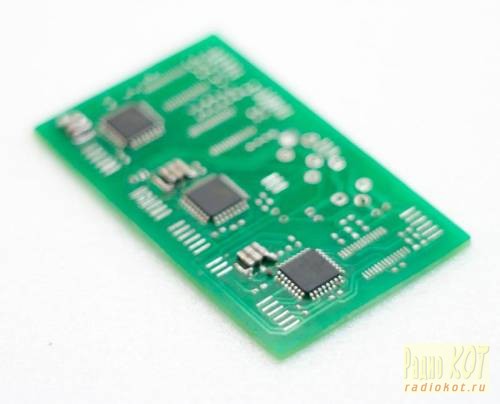

Ovaj članak je posvećen izradi domaće tiskane ploče sa zelenom bojom.

Opšta pitanja izrade štampanih ploča kod kuće prilično su dobro pokrivena na Internetu. Neću opisivati ono što su drugi već sto puta napisali. Umjesto toga, ukratko ću opisati svoje male trikove i procese, posebno o vias i maskiranju.

Domaća daska 8 mil staze, 6 mil distanca, adapteri i maska.

Oprema

Laserski štampač (Kyocera FS-1100 štampač, za prenos tonera), laminator, mikrokompresor.

Materijali

Sve je kao i obično (tekstolit, željezni hlorid, aceton itd.) osim boje za vitraž (Pebeo Vitrea 160).

Proces

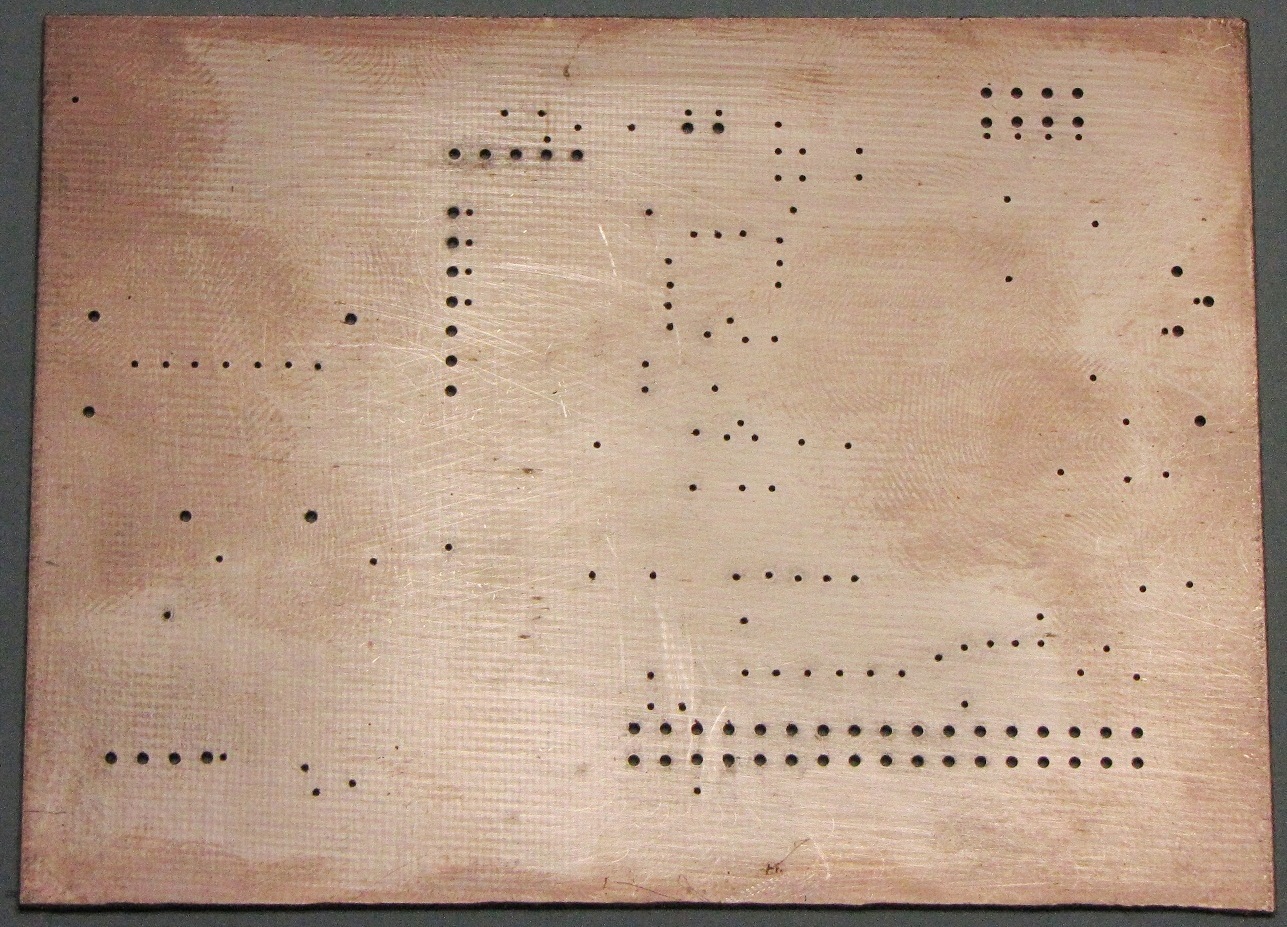

Sverlovka: Pošto ja koristim CNC za bušenje, proces se odvija prije prijenosa tonera, u ovom slučaju je lakše pozicionirati uzorak.

Prebacivanje tonera na ploču:

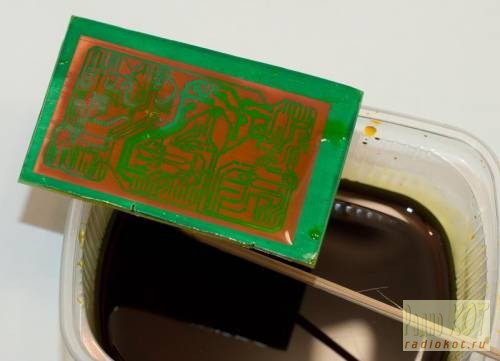

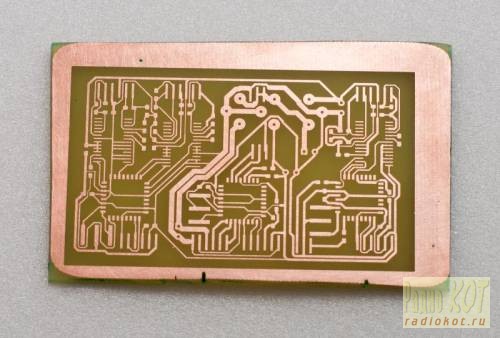

Mnogi ljudi koriste peglu, ali ipak najbolji rezultati su postignuti upotrebom laminatora. Provlačimo ga kroz laminator 10-15 puta. Papir - i ovdje svako može eksperimentirati, ja koristim foto papir od 130 g/m. Upotreba foto papira, čini mi se, produžava vijek trajanja samog štampača. Režim štampanja, izaberite maksimalnu potrošnju tonera) Nažalost, trend je da su moderni štampači sve ekonomičniji (ili na sreću, u zavisnosti sa koje strane gledate) i debljina tonera nakon transfera ima tendenciju da se smanji. Evo šta se desilo nakon laminatora:

graviranje:

Proces jetkanja se odvija u otopini željeznog klorida i ne razlikuje se od klasičnih metoda - toplija voda, više željeza, češće miješanje)

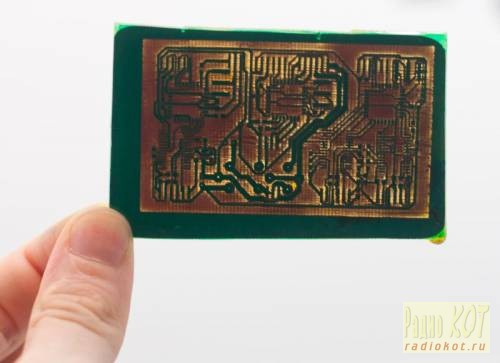

Vias:

Vias su sastavni dio procesa izrade domaće dvostrane ploče. Možete razmotriti nekoliko opcija za domaće prijelaze:

1. Upotreba posebnih čahura. Teško je pronaći ili napraviti. Potreba za dovoljno velikim prečnikom u VIA.

2. Montaža kratkospojnika pomoću žice. Ima jedan nedostatak - kada se adapter nalazi ispod kućišta SMD čipa. Ovo zahtijeva određeno iskustvo. (iskustvo je potrebno svuda, ali napravite kratkospojnike potrebne dužine i zatim ih lemite minimalna količina lemiti, ponekad nije lako)

3. Pritiskom. Ova metoda vam omogućava da kreirate visokokvalitetne prelazne veze između slojeva. U tu svrhu stvorena je posebna mašina za presovanje. Detalje o štampi možete pročitati u.

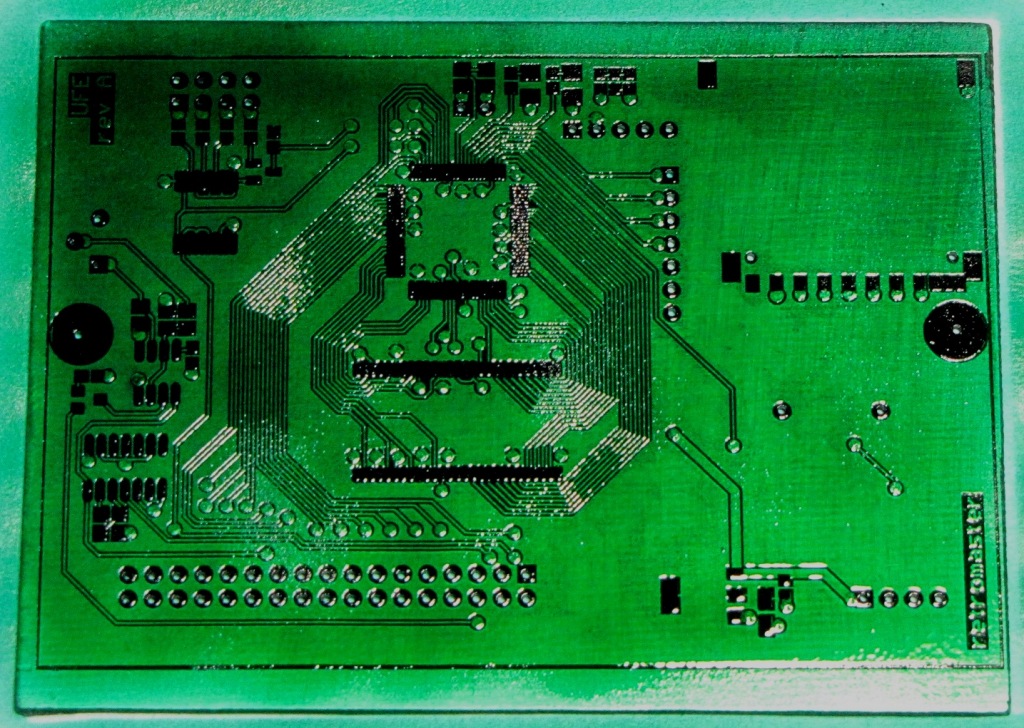

Čini se da je sljedeći korak da zaradite uplatu i krenete dalje! Ali ne, dosadno je i ružno. Ne tražimo jednostavne načine. Izrada table sa zelenilom

Čini se da je sljedeći korak da zaradite uplatu i krenete dalje! Ali ne, dosadno je i ružno. Ne tražimo jednostavne načine. Izrada table sa zelenilom

Maska

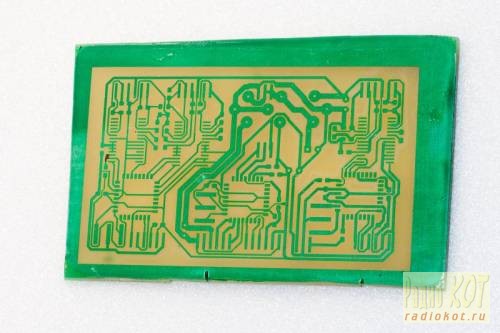

Maska štiti ploču od korozije, stvara povoljnije uslove prilikom ugradnje i daje dasci „brendirani“ izgled. Ovo je prvi put da je neko pročitao o domaćoj maski koja se zasniva na javno dostupnoj vitražnoj boji. Pebeo Vitrea 160. Boja na bazi vode ima jednu posebnost - zahtijeva pečenje (sušenje) u pećnici na temperaturi od 160 C u trajanju od 40 minuta. Zapravo, nisam pokušao da ispržim dasku iznad 130 stepeni. Temperatura od 130 je sasvim dovoljna za normalnu polimerizaciju boje.

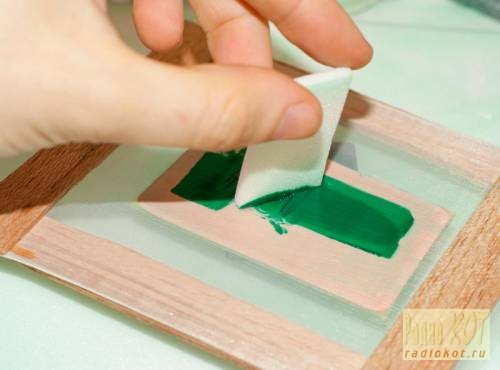

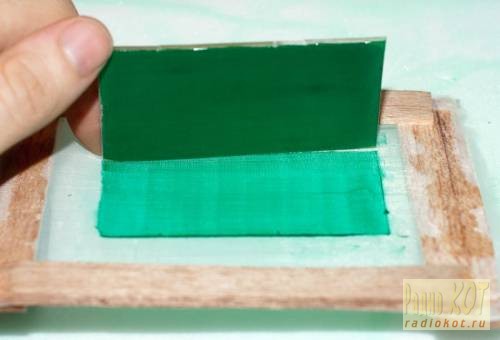

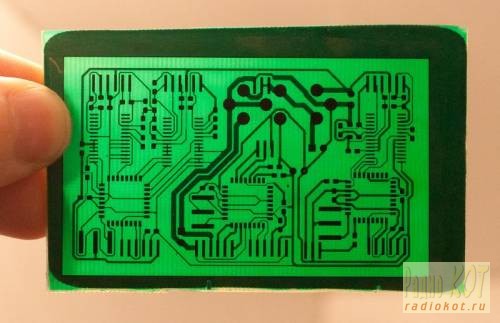

Prvo štampamo na istom laserski štampač sloj za zaštitu jastučića uključenih u ugradnju. Jednostavno rečeno, maskom pokrivamo potrebna područja. Stavite ga na ploču i vratite u laminator:

Zatim nanosimo boju pomoću našeg mini raspršivača. Prije nanošenja dodam 1 dio vode na 4 dijela boje. Nakon nanošenja, pričekajte 24 sata da se boja osuši. Nema potrebe za žurbom - uvijek ćemo imati vremena da zapalimo ploču). Nakon toga izbacimo moju ženu iz kuhinje i zauzmemo šporet na 40 minuta. U stvari, bolje je nabaviti neku vrstu mini pećnice ili koristiti toster za ove svrhe. Ali u svakom slučaju morate pažljivo pratiti temperaturu. Nakon 40 minuta izvadite pitu iz rerne:

Zatim nanosimo boju pomoću našeg mini raspršivača. Prije nanošenja dodam 1 dio vode na 4 dijela boje. Nakon nanošenja, pričekajte 24 sata da se boja osuši. Nema potrebe za žurbom - uvijek ćemo imati vremena da zapalimo ploču). Nakon toga izbacimo moju ženu iz kuhinje i zauzmemo šporet na 40 minuta. U stvari, bolje je nabaviti neku vrstu mini pećnice ili koristiti toster za ove svrhe. Ali u svakom slučaju morate pažljivo pratiti temperaturu. Nakon 40 minuta izvadite pitu iz rerne:

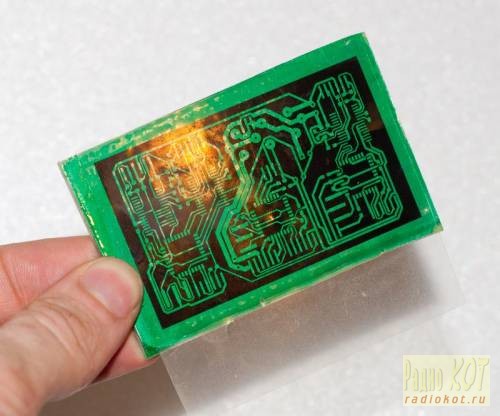

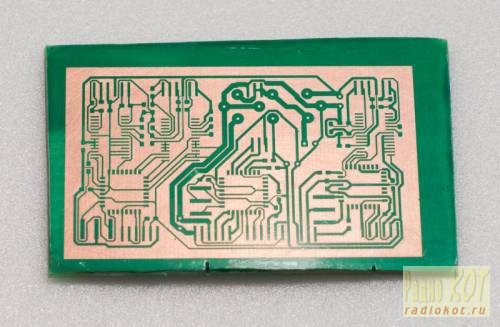

Zaštitni sloj, koji se sastoji od tonera, uklanja se otapalom ili acetonom uz blagu mehaničku silu ruku. Boja otpada sa zaštićenih područja zbog slabog prianjanja na toner. Sada možete kalajisati jastučiće i zalemiti neki SDR primopredajnik ili drugu sitnicu. Općenito, cijela metoda je prilično radno intenzivna i potrebna je, vjerujem, za vrlo važne sitnice. Pa, ili za prave estete koji nisu navikli da plaćaju 1000 rubalja za markiranu dvostranu ploču u Kini (ako je neko zainteresovan, pišite, daću vam adresu sajta gde zapravo možete naručiti normalne ploče za 1000 rubalja)

Zaštitni sloj, koji se sastoji od tonera, uklanja se otapalom ili acetonom uz blagu mehaničku silu ruku. Boja otpada sa zaštićenih područja zbog slabog prianjanja na toner. Sada možete kalajisati jastučiće i zalemiti neki SDR primopredajnik ili drugu sitnicu. Općenito, cijela metoda je prilično radno intenzivna i potrebna je, vjerujem, za vrlo važne sitnice. Pa, ili za prave estete koji nisu navikli da plaćaju 1000 rubalja za markiranu dvostranu ploču u Kini (ako je neko zainteresovan, pišite, daću vam adresu sajta gde zapravo možete naručiti normalne ploče za 1000 rubalja)

Na ovaj značajan dan, dragi Mačkice, želim da vam uručim poklon iz cijelog našeg krznenog jata - da vam olakšam naporan rad u stvaranju praktičnih, korisnih i jednostavno zanimljivih elektronskih uređaja! Siguran sam da će „kućna“ tehnologija proizvodnje štampanih ploča „polufabričkog“ kvaliteta podići nivo vašeg zanata do neba.

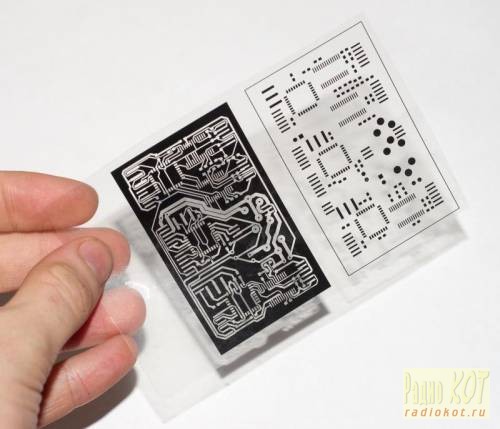

Pročitao sam članak o takmičenju „Univerzalni kontroler za tehnološki proces proizvodnja štampanih ploča", vidio sam poznato ime (fsr8000) i razmislio o tome. Ali sve to radimo ručno. Ovo je tehnologija za proizvodnju ploča pomoću maske o kojoj ćemo govoriti.

WITHspisak potrebne opreme i materijala:

- Maska za lemljenje - fsr8000

- Termalna ploča. Bilo koja pegla sa kontrolom temperature će biti dovoljna. Da biste podesili temperaturu pegle, i dalje vam je potreban termometar (možete ga postaviti jednom, a zatim zapamtiti položaj regulatora, a onda termometar više nije potreban).

- Ultraljubičasta lampa za osvetljenje. Ili još bolje, posebna kutija sa lampom. Međutim, UV zračenje je štetno.

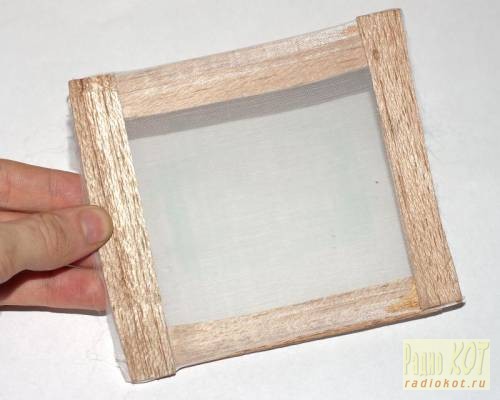

- Okvir sa mrežicom. Drveni okvir sa finom mrežicom razvučenom preko (mašna za bebe je savršena).

- Predložak za fotografije budućeg šala. Više o njemu malo kasnije.

- Dvije male inzulinske šprice. Neophodan za precizno doziranje komponenti.

- Čačkalice. Za mešanje komponenti maske.

- Komad stiropora, ili nepotrebna kreditna kartica, ili komad gume. Za ravnomernu distribuciju maske preko tekstolita.

- Soda pepeo. Prodaje se pored praška za pranje rublja kao omekšivač vode.

- Aceton. Za pranje maske.

malo teorije:

Maska za lemljenje fsr8000 je dvokomponentna fotoosjetljiva smjesa sa sljedećim uvjetima:

1) "Sirova"odmah nakon miješanja otopiti rastvorom sode sode i acetona.

2) Hardened(neko vrijeme nakon miješanja):

2a) nije izložen ultraljubičastom zračenju, rastvoren rastvorom sode (razvijanja) i acetona.

2b) osvijetljen ultraljubičastim svjetlom, ne rastvara se u rastvoru sode pepela, rastvara se u acetonu.

3) "Pečeno“, nakon zagrijavanja na 160 stepeni. Ne rastvara se, ima visoku mehaničku i hemijsku otpornost.

Koristite kao fotorezist:

Nakon ekspozicije i razvoja, preostala maska u stanju 2b se koristi za pokrivanje željenih područja prilikom jetkanja u bilo kojem standardnom rastvoru. Nakon nagrizanja isperite acetonom.

Namjeravanu upotrebu:

Nakon ekspozicije i razvoja, preostala maska (u stanju 2b) se zagrijava do prijelaza u stanje 3

Glavne faze tehnološkog procesa

Photo template

Radi se u svakoj štampariji koja ima opremu za štampanje fototipskih filmova (koriste se u ofset i sito štampi). Najčešće se radi iz PDF datoteka. Šablon za bakar je napravljen obrnutim (bijeli tragovi na crnoj pozadini). Šablon za masku je napravljen ravno (crni jastučići na bijeloj pozadini).

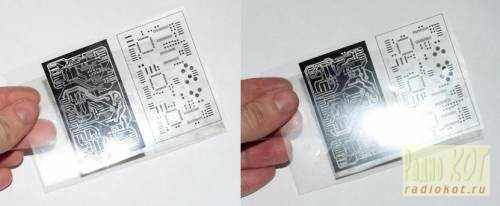

Photomask strane

Jedna strana izgleda “reljefno”, druga je sjajna i glatka. Fotosloj na reljefnoj strani.

Okvir sa mrežicom

Drveni okvir sa rastegnutom finom mrežom (mašna za bebe)

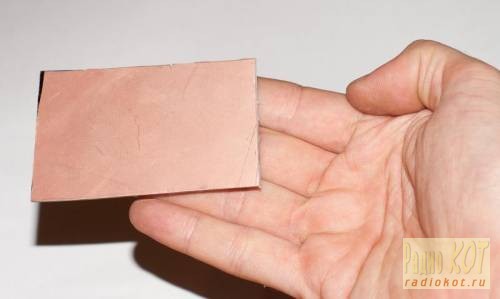

Tekstolit blank

Izrežite bilo kojom prikladnom metodom s malo margine

Čišćenje PCB-a grubim brusnim papirom

Pročišćeni tekstolit

Nema potrebe težiti sterilitetu. Dovoljno je ukloniti prljavštinu i prilijepljene mušice. Adhezija maske je odlična. Operite metalne strugotine.

Termostat

Pegla + termometar. Potrebna temperatura je unutar 60 .. 90 stepeni, ali ne viša od 100!

Način prenošenja reagensa iz velikog šprica u mali, pogodan za doziranje

Sve je spremno za rad

- Dva šprica sa komponentama maske

- Okvir sa mrežicom

- Šabloni za fotografije

- Tekstolit

- Čačkalice (univerzalni alat)

- Komad pjenaste plastike (gumica, plastična kartica)

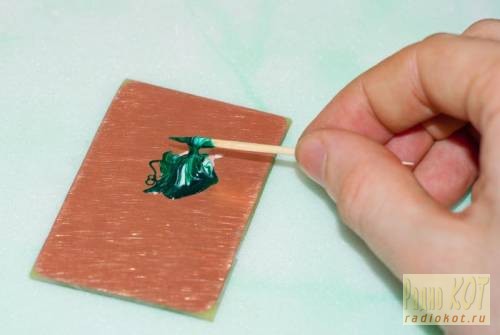

Potrebne količine maske se istiskuju na tekstolit

Proporcije: 3 dijela maske na 1 dio učvršćivača (za ovaj šal 0,3 ml i 0,1 ml).

Promiješajte čačkalicom

Miješano

Pritisnut odozgo mrežom

Prije toga morate uhvatiti velike mrlje prašine i muhe.

Distribucija maski

To se može učiniti bilo kojim tvrdim, tupim predmetom. Na primjer - sa komadom pjenaste plastike (kao ja) :)

Tako se to dogodilo

![]()

Skida se sa mreže

Maska se brzo razmazuje i formira glatku površinu.

Baci ga na peglu

Pokrijte nečim za zaštitu od prašine

Nakon minut gledamo - ima li čestica prašine, uklonite ih, ponovo rasporedite masku kroz mrežicu i natrag na peglu. Čekamo 25 minuta.

Mrežasti okvir bacite u otopinu sode za čišćenje

Nakon što je prošlo 25 minuta, počinjemo hodati oko pegle i povremeno dodirivati prstom rub maske, gdje nema daske. Ako tragovi ostanu, čekamo dalje. Ako kada prevučete prstom ne ostane ni traga - AHA!

Šal sa maskom i šablonom

Kombiniramo (sa foto slojem na masku!) i pravilno ga peglamo, ne brkamo strane!

Stavite pod UV lampu (bilo koja lampa sa UV komponentom)

Čekamo 20 minuta. Udaljenost od šala do svjetiljke za svaku vrstu svjetiljke određuje se jednom eksperimentalno:

- Djelomično osvjetljavajte šal sa test uzorkom u intervalima od 1 minute

- Zatim odaberite vrijeme u kojem će osvijetljena maska ostati čvrsto na mjestu nakon ispiranja i povećajte ga za 30%

Razblaživanje razvojnog rješenja

Bolje je uzimati vodu na sobnoj temperaturi, pročišćenu, meku (za stanovnike Sankt Peterburga - bonus). Ovo je otprilike ista količina vode i toliko sode.

promiješati...

Otopina bi trebala postati sapunasta na dodir.

Previše sode bikarbone će ubrzati proces, ali postoji rizik da će maska „otpasti“ ako nije dovoljno osvijetljena.

Premalo i umorićete se od čekanja...

Zagrijavanje otopine ne ubrzava proces, naprotiv, ometa.

Prošlo je 20 minuta, uklanjamo film

Večera je servirana! Šal je u rješenju!

Okvir sa mrežicom se sada može izvaditi iz rastvora, oprati i okačiti da se osuši

Rješenje postaje zeleno, šal postaje ljepši

Isperite rastvor sode sa vodom i stavite ga na peglu da se osuši.

Prekrasan šal prije graviranja

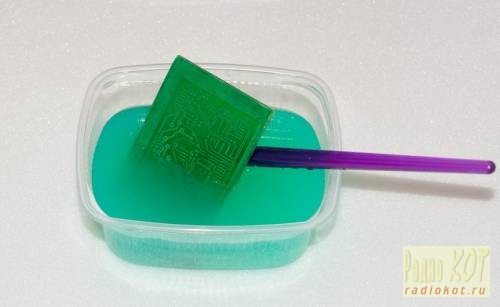

Trujemo u onome što je zgodnije

Mjehurići se vole sakriti između tragova maske. Nemilosrdno vas izbacujemo!

Nastavljamo s trovanjem

Otrovan je... skoro otrovan...

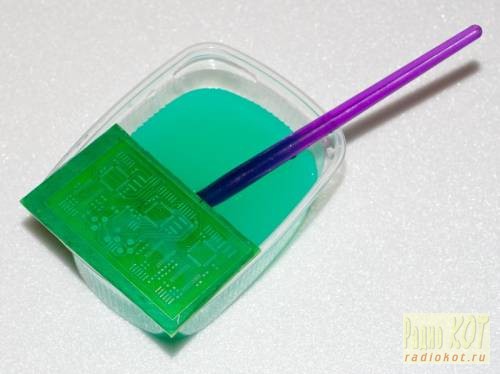

Nakon graviranja

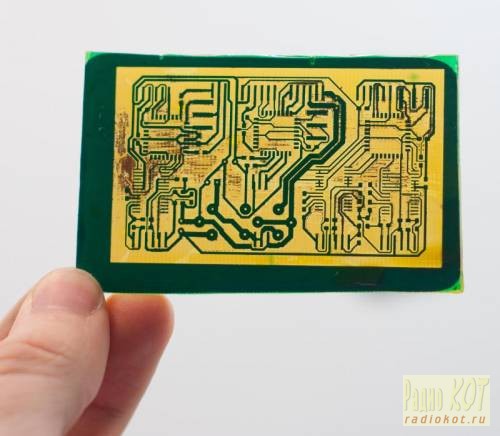

Isperite masku acetonom

Sada možete zvoniti na stazama i provjeriti ima li prekida i kratkih spojeva.

Ponovite postupak

Nanesite komponente maske (3:1). Mix

Distribuirati kroz mrežicu

Stavite na peglu, zatvorite poklopac i ostavite da odstoji 25 minuta.

Za zaštitnu masku, šal morate sušiti malo duže kako bi se potpuno prestao lijepiti - uostalom, morat ćete precizno kombinirati predložak maske s postojećim bakrenim uzorkom. A ako se šablon odmah zalijepi, neće ga biti moguće kombinirati.

Zalijepite šablon maske

Pogodno je provjeriti tačnost pozicioniranja prema svjetlu (za jednostrane šalove)

I ponovo u svetlost.

Nakon izlaganja - u otopinu sode pepela

Nema potrebe za pripremanjem novog rješenja - jedno traje dugo

Manifesti

Da biste ubrzali razvoj, možete poprskati vodu i obrisati šal četkom.

Na kraju, rješenje će se morati mijenjati - ali ne zato što je prestalo da se razvija, već zato što je postalo previše neprozirno :)

Nakon razvoja

Na svjetlo

![]()

Vidljiv je blagi promašaj maske u odnosu na bakar

Sušenje i pečenje

Pola sata na temperaturi do 100 stepeni (da voda ne proključa i pokvari masku). Zatim, kada voda ispari, podižemo temperaturu na 160 stepeni i držimo još pola sata ili sat.

Ready board. Obrezivanje, bušenje, kalajisanje, lemljenje - po ukusu

Prednosti metode:

- tehnološki, apsolutno jezivo!

- Beautiful

- visoka rezolucija sa pravilno odabranom ekspozicijom

- skoro 100% rezultat (ako ne pobrkate strane)

- maska!!!

Nedostaci metode:

- veoma dugo

- potrebni su vam šabloni za fotografije (možete koristiti šablone sa štampača, ali morate vrlo pažljivo podesiti ekspoziciju)

- masku je teško nabaviti

Malo o sigurnosnim mjerama opreza

Maska je i dalje toksična, pa je bolje raditi u prozračenom prostoru. Pa, ne dozvoljavamo da maska dođe na kožu (i krzno! inače je teško kasnije isprati...)

Bolje je, naravno, ako se sav rad s maskom odvija pod kapuljačom

Kraj

Za najstrpljivije mačke koje ovo pročitaju do kraja, desert:

Prava na fotografije koje nisu vezane za tehnički proces (mačke, miševi) pripadaju autoru članka.

Kopiranje zabranjeno

Svinjski ćevap u soja sosu recept Potopiti ćevap u soja sos

Svinjski ćevap u soja sosu recept Potopiti ćevap u soja sos Proslava Katedrale kazanskih svetaca

Proslava Katedrale kazanskih svetaca Žena pijetao-škorpion: karakteristike, prednosti i slabosti

Žena pijetao-škorpion: karakteristike, prednosti i slabosti