Prevederi de bază ale tehnologiei de construcție a clădirilor și structurilor. Fundamentele fizico-chimice ale tehnologiei sticlei și ceramicii din sticlă Clasificarea cuptoarelor și principalii parametri tehnologici de funcționare

Principalii parametri care influențează regimurile tehnologice în timpul reconstrucției clădirilor sunt:

Limite de temperatură pentru utilizarea materialelor de construcție;

Temperatura și umiditatea relativă;

Viteza fluxului de aer;

Viabilitatea tehnologiilor în funcție de parametrii de mediu;

Moduri de funcționare ale mașinilor și mecanismelor.

În funcție de structurile, materialele și semifabricatele utilizate în procesele tehnologice, apar procese fizice, fizico-chimice, hidromecanice, mecanice și alte procese care determină condițiile de funcționare. Aceste condiţii constituie regimuri tehnologice.

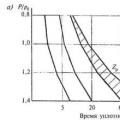

Cea mai mare influență asupra proceselor tehnologice o exercită factorul temperatură, care accelerează sau încetinește reacțiile chimice asociate cu câștigul de rezistență al betonului, mortarului și altor materiale (Fig. 5.1). Trecerea la o zonă de temperaturi negative duce la întreruperi tehnologice, la creșterea consumului de energie și la creșterea duratei de lucru. În unele cazuri, o scădere a temperaturii ambientale împiedică utilizarea anumitor tehnologii Multe specificații tehnice pentru materiale reglează temperatura și umiditatea relativă. Abaterile de la reglementarile tehnologice duc la scaderea caracteristicilor fizice si mecanice si a calitatii muncii.

Orez. 5.1. Curbe de dezvoltare a rezistenței betonului în funcție de temperatura amestecului de beton

Modurile tehnologice de impact dinamic au un impact semnificativ asupra calității muncii. De exemplu, încălcarea reglementărilor tehnologice pentru prelucrarea vibrațiilor unui amestec de beton duce la o scădere a densității structurilor de beton, a uniformității și rezistenței sale.În acest caz, factorii determinanți sunt durata vibrației, frecvența și amplitudinea vibrațiilor, precum si pozitia geometrica a vibratorului fata de cofraj (Fig. 5.2). Abaterea de la condițiile tehnologice duce la stratificarea amestecurilor cu creșterea duratei de vibrație și scăderea caracteristicilor fizice și mecanice ale structurilor cu durată insuficientă de tratare a vibrațiilor.

Orez. 5.2. Modificarea densității straturilor de amestec de beton în funcție de durata vibrațiilor ( A) și distribuția amplitudinilor de vibrație de la vibratorul profund ( b)

Z-zona de compactare a amestecului de beton; A 1 ,A 2 - amplitudinea vibrației vibratorului; Z r- zona de separare a amestecului de beton

Sunt reglementate modurile de funcționare ale mașinilor, mecanismelor și sculelor acționate manual. Parametrii lor și gama de abateri admise sunt cuprinse în specificațiile tehnice și pașapoarte.Sunt luați în considerare la proiectarea proceselor de mecanizare a construcției.Temperatura, umiditatea relativă și viteza aerului sunt reglementate nu numai de specificațiile tehnice pentru materiale, ci și de sanitare. standarde care limitează durata șederii lucrătorilor sau interzic prestarea muncii .

Pregătirea unui amestec de beton include pregătirea materialelor, dozarea acestora și amestecarea amestecului de beton. La fabricile de beton armat prefabricat sau șantierele de construcții, dacă este necesar, pregătesc soluții de aditivi chimici, decongelează și încălzesc agregatul iarna.

Prepararea soluțiilor de aditivi chimici presupune dizolvarea produselor aditive solide, paste sau lichide în apă și apoi aducerea soluției la o concentrație dată. Prepararea aditivilor se realizează în recipiente speciale echipate cu un sistem de conducte pentru amestecarea soluției cu aer comprimat și, dacă este necesar, cu registre de abur pentru încălzire. După preparare, aditivii sunt introduși într-un recipient de alimentare echipat cu un senzor de nivel și, după caz, printr-un dozator într-o betoniera.

Încălzirea agregatelor se realizează de obicei în buncăre, mai rar direct în depozite acoperite. Pentru încălzire se folosește fie metoda de contact de încălzire a agregatelor folosind țevi de abur și piepteni plasați în buncăre.

Moduri tehnologice de producție

Un pas tehnologic important este dozarea materialelor. Pentru a obține un amestec de beton cu o compoziție dată, este necesar să se măsoare corect (dozarea) cantitatea de componente (lianți, umpluturi, apă, aditivi) înainte de a le introduce în mixer. Un anumit număr de constituenți poate fi măsurat în volum sau masă, sau în volum cu corecție de masă. Abaterea de la conținutul de doză specificat al unui anumit material se numește eroare de dozare și este măsurată ca procent. Dispozitivele pentru măsurarea cantității de ingrediente se numesc dozatoare. Centralele moderne de betoane folosesc în principal dozatoare de cântărire, de ex. dozarea materialelor in greutate: ciment, apa si aditivi - cu o precizie de 2 litri, nisip si piatra sparta cu o precizie de 10 kg. În acest caz, consumul de ciment este de obicei rotunjit în sus, iar consumul de apă este rotunjit în jos.

Al doilea pas tehnologic important este amestecarea amestecului de beton. În timpul procesului de amestecare, materialele sunt distribuite uniform pe întregul volum, boabele de ciment și agregate sunt umezite cu apă, rezultând o masă omogenă, ale cărei proprietăți sunt aceleași oriunde în volum. Tipul și compoziția betonului au o influență semnificativă asupra cerințelor de amestecare. Amestecuri mobile sunt mai ușor de amestecat decât amestecurile dure: amestecurile grase se amestecă mai bine decât amestecurile slabe, cele cu granulație grosieră - mai bine decât cele cu granulație fină sau cu granulație fină.

Atunci când se folosesc amestecuri mobile cu granulație grosieră cu agregat din roci dense, se folosesc mixere cu cădere liberă, în care amestecarea are loc atunci când tamburul de amestecare se rotește ca urmare a ridicării și căderii repetate a materialelor de la o anumită înălțime.

De obicei, nu există o reacție chimică între beton și agregat, motiv pentru care agregatele sunt adesea numite materiale inerte. Cu toate acestea, ele afectează semnificativ structura și proprietățile betonului, modificându-i porozitatea, timpul de întărire, comportamentul atunci când este expus la sarcini și mediul extern. Materialele de umplutură reduc semnificativ deformarea betonului în timpul întăririi și, prin urmare, asigură producția de produse și structuri de dimensiuni mari. Rocile locale sunt folosite ca umpluturi. Utilizarea acestui agregat ieftin reduce costul betonului, deoarece agregatele și apa reprezintă 85-90%, iar cimentul 10-15% din masa betonului. Pentru a reduce densitatea betonului și a îmbunătăți proprietățile termice ale acestuia, se folosesc agregate artificiale și poroase.

Pentru a regla proprietățile betonului și amestecurilor de beton, în compoziția lor sunt introduși diverși aditivi chimici și componente minerale active, care accelerează sau încetinesc priza amestecului de beton, îl fac mai plastic și mai lucrabil, accelerează întărirea betonului, îi măresc. rezistența și rezistența la îngheț și reglarea deformațiilor proprii ale betonului care apar atunci când se întărește și, de asemenea, dacă este necesar, modificarea altor proprietăți ale betonului.

Pe o perioadă lungă de timp, structura poroasă a betonului se modifică, au loc procese de formare a structurii și uneori distructive, iar rezultatul este o modificare a proprietăților materialului. Pe măsură ce vârsta betonului crește, rezistența, densitatea și rezistența acestuia la influențele mediului cresc. Proprietățile betonului sunt determinate nu numai de compoziția sa și de calitatea materiilor prime, ci și de tehnologia de pregătire și plasare a amestecului de beton în structură și de condițiile de întărire a betonului. Vom lua în considerare toți acești factori atunci când proiectăm compoziția betonului greu.

Tehnologia betonului cuprinde o serie de etape sau etape tehnologice: pregătirea materiilor prime, determinarea compoziției betonului în funcție de materiile prime utilizate și de cerințele structurale și tehnologice, dozarea cimentului, apei, agregatelor și a altor materiale pentru un anumit lot de beton. amestecul, amestecarea, transportul amestecului de beton la locul de așezare, umplerea formei și cofrajului structurii cu amestec de beton, compactarea acestuia, întărirea ulterioară a betonului în condiții normale (la o temperatură de 20 ° C și o umiditate de 80 °C). -100%).

Figura 10. Schema tehnologică a unei instalații de deparafinare cu ulei folosind un amestec cetonă-toluen.

a – Departamentul de cristalizare.

1, 16, 19, 21, 22 – pompe; 2 – încălzitor cu abur; 3 – frigider; 4, 5, 12-14 – cristalizatoare; 6, 8, 17, 18, 20, 23 – containere; 7, 9 – filtre; 10, 11, 15 – schimbătoare de căldură.

b – Compartiment regenerare solvent.

1, 5, 10, 15, 18, 21, 27, 31, 34, 40 – frigidere; 2, 8, 14, 23, 25, 37, 38, 44 – pompe; 3, 9, 43 – containere; 4, 7, 11, 13, 16, 24, 28, 36, 41 – coloane; 6, 12, 22, 26, 29, 35, 39, 42 – încălzitoare cu abur; 17-20, 30, 32, 33 – schimbătoare de căldură.

Productivitatea instalației este de aproximativ 210 mii tone/an pentru materiile prime reziduale și 240 mii tone/an pentru materiile prime distilate, adică productivitatea unităților de deparafinare pentru materiile prime distilate este cu 25 - 30% mai mare decât pentru cele reziduale, iar viteza de filtrare. (pentru ulei) ) în funcție de tipul de ulei, respectiv, mai mare cu 25 – 40%.

Echipamente. Lizerul cu cristale de amoniac (Fig. 11) este un frigider de tip pipe-in-pipe. Amoniacul lichid care intră în conductele exterioare din rezervorul situat deasupra se evaporă, iar vaporii acestuia sunt colectați din nou prin colectoarele de evacuare din partea superioară a rezervorului, de unde sunt aspirați în compartimentul frigorific. O soluție răcită de materii prime este furnizată în conductele interne. Pentru a preveni lipirea slăbiciunii eliberate de pereți, în interiorul fiecărei țevi este instalat un arbore cu raclete. Toți arborii sunt antrenați de un motor electric.

ÎN cristalizatoare regenerative O soluție de ulei deparafinat este furnizată în conductele externe.

Mai jos este o scurtă descriere tehnică a cristalizatoarelor de amoniac (I) și regenerative (II):

Filtrul de vid cu tambur (Fig. 12) este un aparat care funcționează continuu cu o suprafață de filtrare de 50 m2, un diametru al tamburului de 3 m și o lungime de 5,4 m. Frecvența de rotație a tamburului este de 0,21 - 0,5 rpm. Nivelul lichidului din carcasă este menținut astfel încât 60% din suprafața tamburului să fie scufundată. După aproximativ 30 – 36 de ore, materialul filtrant este spălat cu solvent fierbinte.

Figura 11. Cristalizator de amoniac.

| |

Fig. 12. Vedere generală a filtrului de vid cu tambur

Fig. 12. Vedere generală a filtrului de vid cu tambur

Controlul și reglarea proceselor. Pentru funcționarea normală a instalației, este important să se mențină o temperatură constantă a materiei prime la intrarea în filtre. Această temperatură în fața filtrelor din prima etapă este determinată de fluxul de amoniac în cristalizatoarele de amoniac. Temperatura produsului înainte de filtrele etapei II depinde de temperatura solventului furnizat pentru a dilua slăbirea etapei I și de solventul utilizat pentru spălare în etapele I și II. Nivelul materiilor prime din filtre este reglat de supape pe conductele de alimentare de la rezervorul de alimentare la filtru.

Măsuri de siguranță. Solvenții de deparafinare și amoniacul sunt explozivi și toxici. Prin urmare, echipamentele și conductele trebuie sigilate. Rezervoarele pentru depozitarea soluțiilor de solvent și filtrat, precum și filtrele, sunt alimentate cu gaz inert pentru a preveni formarea unui amestec exploziv de vapori și aer.

Uleiurile arctice și de transformatoare cu un punct de curgere de -60°C sunt obținute prin procesul de deparafinare profundă. În acest caz, sunt utilizate două etape de răcire. În prima etapă se folosește amoniacul, în a doua se folosește etanul lichefiat.

Indicatori tehnici și economici aproximativi pentru 1t de ulei deparafinat(T stagnare = -15°C)

Instalații Klaus (Fig. 7.2)

| Nume | Index |

| Temperatura în cuptorul reactorului, 0 C: | |

| combustie | |

| gaze la ieșire | |

| Temperatura gazului în condensatorul nr. 1, 0 C: | |

| la intrare | |

| la iesire | |

| Temperatura gazului în primul convertor, 0 C: | |

| la intrare | |

| la iesire | |

| Temperatura gazului în condensatorul nr. 2, 0 C: | |

| la intrare | |

| la iesire | |

| Temperatura gazului în al doilea convertor, 0 C: | |

| la intrare | |

| la iesire | |

| Temperatura gazelor din condensatorul nr. 3, 0 C: | |

| la intrare | |

| la iesire | |

| Presiunea sistemului, MPa | 0,02-0,03 |

| Fracția molară de H2S, %: | |

| în gazul acid original | 59,4 |

| în gaze după al doilea convertor | 0,9 |

| Fracția molară de sulf din gazele de eșapament, % | 0,068 |

| Recuperarea sulfului în proces, % |

sulful rămâne adsorbit pe catalizator sub formă lichidă, deplasând astfel echilibrul de reacție la conversia completă a H2S și SO2 în sulf.

O diagramă schematică a procesului „Sulfrin” este prezentată în Fig. 7.3. Instalația este formată din două sau trei reactoare bazate pe o schemă de adsorbție.

După trecerea prin patul de catalizator, gazele de evacuare sunt arse. Catalizatorul, saturat cu sulf adsorbit, este regenerat periodic cu gaz fierbinte într-un ciclu închis. Pentru a condensa sulful, gazul de regenerare este răcit și returnat la ciclul de regenerare de către o suflantă.

După acest proces, concentrația de H 2 S și SO 2 în gazul de evacuare este de 0,20-0,25%. Pentru a reduce această concentrație la 0,02-0,05%, se dezvoltă noi catalizatori.

Procesul Clauspoll 1500, dezvoltat de Institutul Francez al Petrolului, se bazează pe tratarea gazelor reziduale cu un curent de recirculare de polietilen glicol (PEG-400) care conține un catalizator dizolvat (benzoat de potasiu sau de sodiu) într-o coloană pliată la o temperatură mai mare. punctul de topire al sulfului - 125-130 0 C Sulful topit format în proces este separat de solvent. Procesul necesită menținerea raportului H2S:SO2 în gazul prelucrat egal cu 2:1; COS și CS 2 rămân neconvertite.

Gradul de conversie al hidrogenului sulfurat și al dioxidului de sulf ajunge la 80%, ceea ce corespunde unei adâncimi totale de extracție a sulfului de până la 98,5%. Conținutul de SO2 în gaze după ardere este de 0,15%.

7.5.2. Procese bazate pe conversia compușilor sulfului

într-o singură componentă

Aceste procese sunt împărțite în procese oxidative și de reducere.

Baza metodelor de purificare a gazelor de eșapament oxidative Claus este arderea ulterioară a compușilor de sulf în dioxid de sulf și extracția și conversia acestuia ulterioară în sulf sau alt produs chimic. Dintre aceste procese, procesul Wellman-Lord (Wellmann-Lord, SUA) a devenit destul de răspândit în practica mondială.

Esența procesului este arderea compușilor de sulf în dioxid de sulf, urmată de absorbția acestuia printr-o soluție de sulfit de sodiu. Bisulfitul rezultat este apoi regenerat. După separarea apei în condensator, dioxidul de sulf concentrat este reciclat în unitatea Claus.

Gradul total de recuperare a sulfului ajunge la 99,9-99,95%.

Procesele de reducere se bazează pe reducerea catalitică a tuturor compușilor cu sulf în hidrogen sulfurat și diferă în principal prin metodele de extracție și prelucrare ulterioară a acestuia.

Dintre procesele de acest tip, cel mai răspândit este procesul SCOT (literele inițiale „Shell Claus Offgas Treating”), dezvoltat de Shell Development (Olanda) (Fig. 7.4). Gazele de eșapament ale instalației Claus sunt amestecate cu produsele de ardere incompletă a metanului (H 2 + CO) și la o temperatură de 300 0 C intră într-un reactor de hidrogenare umplut cu un catalizator aluminiu-cobalt-molibden. Produșii de hidrogenare sunt răciți într-un cazan de recuperare și apoi într-o coloană de stingere, unde apa de condensare este separată simultan. În continuare, în secțiunea de absorbție, H 2 S este extras din gaze folosind metoda de absorbție selectivă, care este reciclată la instalația Claus.

În gazul purificat rămâne 0,001-0,050% hidrogen sulfurat, ceea ce corespunde unui grad total de extracție cu H2S de 99,8-99,9%. Diizopropanolamina, metildietanolamina și alte amine sunt utilizate ca absorbanți.

CAPITOLUL 8

PRELUCRAREA FRACȚIILOR LATE

HIDROCARBURI UȘOARE

O mare parte a hidrocarburilor ușoare (NGL) este obținută prin striparea gazelor naturale și petroliere folosind diverse metode (vezi capitolul 6), precum și prin stabilizarea condensurilor de gaze (vezi capitolul 9). Compoziția sa include etan (2-8%), propan (10-15%), izobutan (8-18%), butan normal (20-40%) și hidrocarburi C 5+ (11-25%), precum și impurități ale compușilor cu sulf, inclusiv mercaptani și hidrogen sulfurat. LGN-urile sunt procesate și separate în fracții înguste mai valoroase și hidrocarburi individuale în unități speciale de fracționare a gazelor (GFC) care fac parte din rafinăriile de gaze sau petrol.

8.1. Opțiuni de reciclare

O fracție largă de hidrocarburi ușoare, precum și un cap pentru stabilizarea condensului de gaz, este împărțită în fabrici de procesare a gazelor în funcție de patru opțiuni principale:

a) pentru producerea de benzină gazoasă stabilă (hidrocarburi C 5+) și gaz combustibil (hidrocarburi C 1 - C 4);

b) pentru producerea de benzină gazoasă stabilă (hidrocarburi C 5+), gaz combustibil (hidrocarburi C 1 - C 2) și fracțiune propan-butan lichefiat;

c) pentru producerea de benzină gazoasă stabilă (hidrocarburi C 5+), gaz combustibil (metan cu impurități etanice) și hidrocarburi individuale (etan, propan, izobutan, butan normal etc.);

d) pentru producerea de hidrocarburi individuale și amestecurile acestora (la prelucrarea lichidelor din gaze naturale care nu conțin practic C5+).

Etanul (fracția etanică) este utilizat ca materie primă pentru piroliză, ca agent frigorific în instalații complexe științifice și tehnologice, lichefierea gazelor, deparafinarea uleiului, separarea paraxilenului etc.

Fracția de propan (propan tehnic) este folosită ca materie primă pentru piroliză, combustibil municipal și auto, lichid de răcire pentru instalațiile de prelucrare a petrolului și gazelor și solvent.

Fracția de izobutan este o materie primă pentru instalațiile de alchilare și producția de cauciuc sintetic.

Fracția de butan este utilizată pentru a produce butadienă-1,3, ca combustibil municipal, un aditiv la benzina pentru a crește presiunea vaporilor saturați.

Fracția izopentană servește ca materie primă pentru producția de cauciuc izopren și este o componentă a benzinei cu octan ridicat.

Fracția pentanică este o materie primă pentru procesele de izomerizare, piroliză și producerea de alcooli amilici.

Când se utilizează aceste fracții de hidrocarburi ușoare ca materii prime pentru petrochimice, conținutul de componente principale din ele trebuie să fie de cel puțin 96-98%.

8.2. Scurte noțiuni de bază ale tehnologiei de purificare a unei cantități mari de hidrocarburi ușoare din compușii sulfului

Concentrația de compuși ai sulfului (hidrogen sulfurat, mercaptani, disulfură de carbon etc.) în gazele lichefiate și lichidele din gaze naturale obținute prin striparea dioxidului de sulf și stabilizarea condensurilor gazoase cu sulf este de obicei mai mare decât nivelul admisibil stabilit de GOST-urile relevante.

Pentru a obține gaze lichefiate care îndeplinesc cerințele GOST, acestea sunt purificate din compuși cu sulf cu o soluție apoasă 10% de hidroxid de sodiu.

Purificarea din hidrogen sulfurat și mercaptani (tioli) cu soluție de NaOH are loc conform următoarelor reacții:

H2S + 2NaOH → Na2S + 2H2O

H2S + Na2S →2NaHS (8,1)

RSH + NaOH → RSNa + H2O

În acest caz, dioxidul de carbon este, de asemenea, extras din gaz datorită următoarelor reacții:

CO2 + NaOH → NaHCO3 + H2O

NaHCO 3 + NaOH → Na 2 CO 3 + H 2 O (8,2)

Schema tehnologică a instalației de epurare a gazului lichefiat din compuși cu sulf cuprinde patru trepte conectate în serie (Fig. 8.1). În prima etapă, hidrogenul sulfurat, disulfura de carbon și sulfura de carbon sunt extrase predominant din materia primă datorită activității lor mai mari în comparație cu mercaptanii. Modul tehnologic al primei trepte (contactor 1) este următorul: presiune – 1,9-2,5 MPa (determinată de necesitatea menținerii gazului în stare lichefiată), temperatură – 50 0 C. La a doua și a treia etapă (temperatura – 35 0 C) se îndepărtează mercaptanii. În a patra etapă, gazele lichefiate sunt spălate cu apă pentru a îndepărta urmele de NaOH. Soluția saturată de NaOH din prima și a doua etapă este furnizată pentru regenerare prin încălzire cu acid clorhidric. Instalația realizează un grad de purificare a gazelor lichefiate din hidrogen sulfurat și mercaptani de până la 98, respectiv 96%.

După curățarea de compuși de sulf, gazul lichefiat este furnizat unității de uscare prin adsorbție.

Pentru îndepărtarea aproape completă a mercaptanilor din gazele lichefiate și lichidele din gaze naturale, demercaptanizarea este utilizată pe catalizatori care conțin

compuși chelați ai metalelor din grupa VI în soluție de hidroxid de sodiu (procedeul Merox). Mercaptanii sunt transformați în disulfuri prin oxidare catalitică într-un mediu alcalin pe baza reacțiilor:

RSH + NaOH®RSNa + H2O

2RSNa + 0,5О 2 + H 2 O ® RSSR + 2NаОН (8,3)

Diagrama de flux a procesului Merox este prezentată în Fig. 8.2. Materia primă este spălată cu o soluție alcalină în coloana 1 pentru a îndepărta hidrogenul sulfurat și acizii organici pentru a prelungi durata de viață a catalizatorului, după care intră în extractorul 2, de unde se extrag mercaptanii din acesta cu o soluție de catalizator. Soluția Merox din extractorul 2 este alimentată în reactorul 4, unde are loc oxidarea catalitică a mercaptanilor în disulfuri de către oxigenul aerului cu regenerarea simultană a catalizatorului. Amestecul din reactorul 4 trece prin separatoarele 5 și 6 pentru a separa excesul de aer și disulfuri, după care soluția regenerată de Merox este returnată în reactorul 2.

Materia prima, purificata din mercaptani, se scoate din instalatie dupa ce solutia alcalina s-a depus din aceasta in rezervorul de decantare 3.

8.3. Separarea prin rectificare a unei fracțiuni largi de hidrocarburi ușoare

Pentru a separa amestecurile de gaze în componente individuale sau fracțiuni de hidrocarburi, metoda de rectificare a devenit larg răspândită în practica industrială.

Rectificarea este un proces de difuzie pentru separarea componentelor care diferă în punctele de fierbere. Procesul se desfășoară prin contact în contracurent în mai multe etape (coloane de tip vase) sau continuu (coloane împachetate) de vapori ascendenți și lichide descrescătoare prin coloană.

În practica de rafinare a petrolului și gazelor, pe lângă distilarea obișnuită, limpede, precum și rectificarea azeotropă și extractivă sunt utilizate.

Rectificarea clară este destinată separării hidrocarburilor cu punct de fierbere scăzut pentru a obține componente individuale cu o puritate de 95% și mai mare (până la 99,99%).

Rectificarea în prezența unui al treilea component (azeotrop și extractiv) se folosește în cazul separării hidrocarburilor cu puncte de fierbere similare sau identice sau a amestecurilor azeotrope în care coeficientul de volatilitate relativă este apropiat sau egal cu unitatea. A treia componentă este necesară pentru a crește coeficientul de volatilitate relativă al componentelor separate. În timpul rectificării azeotrope, al treilea component părăsește coloana cu produsul rectificat; în timpul rectificării extractive, pleacă împreună cu reziduul. Amestecul celui de-al treilea component și hidrocarbura recuperată este apoi separat prin distilare convențională sau alt proces tehnologic (de exemplu, decantare), după care al treilea component este readus la distilare azeotropă sau extractivă.

8.3.1. Clasificarea și principiile construirii schemelor tehnologice ale instalațiilor de fracționare a gazelor

Schemele tehnologice ale unităților de fracționare a gazelor (GFU) depind de compoziția și presiunea materiei prime și de calitatea și gama de produse obținute. Atunci când alegeți schema optimă pentru separarea materiilor prime în HFC, sunt respectate următoarele reguli:

1. Materia primă este împărțită în fracții a căror separare prin rectificare, având în vedere agentul frigorific și parametrii termodinamici inițiali ai stării, necesită costuri minime pentru comprimarea acestei materii prime la presiunea de condensare a redresorului.

2. Pentru o mare claritate a separării produsului rectificat și restul coloanei, este de preferat ca acestea să fie aproximativ egale în debitul lor molar (regula împărțirii materiei prime la jumătate).

3. Componentele cu punct de fierbere scăzut cu puritatea ridicată necesară a produselor rezultate sunt separate ultimele în schema tehnologică.

Ținând cont de aceste reguli, se folosesc următoarele scheme tehnologice HFC (Fig. 8.3): cu presiune descendentă (a), ascendentă (b) și mixtă (c). Lichidele de gaze naturale demetanizate au fost studiate ca materie primă pentru aceste instalații. Conform schemei a, presiunea scade într-un rând de coloane 1-2-3; conform schemei b– se ridică într-un rând de coloane 1-2-3; conform schemei V– presiunea în coloana 2 este mai mare decât în coloanele 1 și 3.

Pentru a simplifica diagramele tehnologice prezentate în Fig. 8.3, nu prezintă sisteme de creare a produselor lichide și de irigare cu abur, încălzire și răcire etc.

În general, HFC-urile folosesc de la 3 până la 10 coloane de distilare, interconectate după diferite scheme tehnologice. Numărul total de tăvi în toate coloanele variază de la 390 la 720 de bucăți, iar numărul de tăvi în coloanele de izobutan și izopentan (coloanele au același nume cu rectificarea lor) - de la 97 la 180 de bucăți. Schema optimă de conectare a coloanelor între ele în fiecare caz specific este determinată de costul minim al produsului finit.

Distribuția costurilor pentru separarea fracțiilor individuale în HFC este dată în tabel. 8.1, din care se poate observa că costurile maxime apar în separarea componentelor cu fierbere apropiată.

Orez. 8.3. Opțiuni pentru construirea schemelor tehnologice de HFC

Rusă

Engleză

Arabă Germană Engleză Spaniolă Franceză Ebraică Italiană Japoneză Olandeză Poloneză Portugheză Română Rusă Turcă

"> Acest link se va deschide într-o filă nouă"> Acest link se va deschide într-o filă nouă">

Pe baza solicitării dvs., aceste exemple pot conține un limbaj brut.

Pe baza solicitării dvs., aceste exemple pot conține limbaj colocvial.

Traducere „modul tehnologic” în chineză

Alte traduceri

Dat modul tehnologic tratament termic și umiditate cu un încălzitor aerodinamic de tip rotor.

The modul tehnologic se propune tratarea termică și umiditate cu ajutorul încălzitorului aerodinamic de tip inel.

Se propune un mod tehnologic de tratare termică și umiditate folosind încălzitorul aerodinamic de tip inel.”>

Set optim modul tehnologic obținând suspensii foarte concentrate pe bază de nămol din instalațiile de prelucrare a cărbunelui și arătând posibilitatea utilizării acestora ca purtător secundar de energie.

Cel mai bun modul de producție a fost găsită și a fost demonstrată posibilitatea utilizării nămolurilor de rafinare a cărbunelui foarte concentrate ca sursă de energie reciclată.

A fost găsit modul de producție și a fost demonstrată posibilitatea utilizării nămolurilor de rafinare a cărbunelui foarte concentrate ca sursă de energie reciclată.">

Propuneți un exemplu

Alte rezultate

SFD este o materie primă pentru producția de benzină și motorină. Valoarea temperaturii de separare este selectată din intervalul de temperatură 300-380 0C, aceasta se setează modul tehnologic proces.

Producție de 80% și mai mult (din greutatea materiei prime) LD, în funcție de proprietățile fizice și chimice ale stoc .

Ca urmare, crește fiabilitatea funcționării în siguranță a echipamentelor periculoase tehnologic proces prin împiedicarea posibilității de traducere tehnologic proces în modul cu atingerea unor valori inacceptabile ale parametrilor care definesc pericolul tehnologic proces, cu o durată dată de 8 ore de control al sabotajului tehnologic proces.

Invenția menționată mărește fiabilitatea de funcționare a celor periculoase pentru mediu producție impiedicarea procesului prin posibilitatea traducerii spuse producție proces într-o modul producție subversiv controlul acestora.

Prevenirea procesului de producție prin posibilitatea de traducere a spusului producție proces într-o modul făcând posibilă atingerea unor valori inacceptabile ale parametrilor care determină producție pericol de proces pentru durata de funcționare de 8 ore a a subversiv controlul acestora.”>

Legislația trebuie să fie astfel încât să asigure securitatea juridică, predictibilitatea și egalitatea tehnologicși comerciale modul iar barierele din calea accesului și utilizării comerțului electronic și în calea liberei dezvoltări a acestuia sunt eliminate.

Legislația ar trebui să vizeze asigurarea siguranței și previzibilității juridice și tehnologicși comerciale neutralitate precum și eliminarea barierelor în calea accesului și utilizării comerțului electronic și în calea liberei circulații a comerțului electronic.

Tehnologic și comercial neutralitate precum și eliminarea barierelor în calea accesului și utilizării comerțului electronic și în calea liberei circulații a comerțului electronic.">

femei mai rar decât folosesc bărbații tehnologic realizări în activitățile dvs. de afaceri.

Sunt mai puțin probabil decât bărbații să treacă înaintea tehnologic dezvoltarea afacerilor lor.">

Astfel, aceste produse, în virtutea lor tehnologic influența caracterului modul comerțul internațional și să-l schimbe.

Natura tehnologică a produselor a afectat și a schimbat comerțul internațional regim.">

Acționând la nivel global modulîmpiedică utilizarea tehnologiei pentru dezvoltare subminând drepturile tuturor de a împărtăși beneficiile tehnologic progres.

Regimul în vigoare a inhibat utilizarea tehnologiei pentru dezvoltare prin împiedicarea drepturilor tuturor de a împărtăși beneficiile tehnologic avansare.”>

Modul Normele OMC privind drepturile de proprietate intelectuală pot împiedica dezvoltarea tehnologic potențialul țării și creșterea costurilor de introducere a resurselor tehnologice intensive în procesul de producție.

OMC regim a drepturilor de proprietate intelectuală ar putea constrânge dezvoltarea unei țări tehnologic capabilități și crește costul inputurilor tehnologice intensive în procesul de producție.

Regimul drepturilor de proprietate intelectuală ar putea constrânge dezvoltarea unei țări tehnologic capabilități și crește costul inputurilor tehnologice intensive în procesul de producție.">

Modul aplicarea unui sistem puternic de DPI poate fi recomandabilă să se diferențieze în funcție de nivelul economic și tehnologic dezvoltare.

Ar fi posibil să se ofere preferențiale modul pentru acele licitații care contribuie la creșterea cererii de local tehnologic inovație sau cercetare și dezvoltare.

Tratamentul ar putea fi acordat pentru ofertele care au contribuit la cererea de local tehnologicîmbunătățire sau cercetare și dezvoltare.">

Ghidată de acest obiectiv, Uniunea Europeană consideră că modul controalele Convenției privind armele chimice trebuie să țină seama de noile aspecte științifice, tehnologicși progresele industriale în chimie.

În acest sens, Uniunea Europeană consideră că verificarea regim din Convenția privind armele chimice trebuie să țină seama de noile aspecte științifice, tehnologicși dezvoltări industriale în domeniul chimiei.

Regimul Convenției privind armele chimice trebuie să țină seama de noile aspecte științifice, tehnologicşi dezvoltări industriale în domeniul chimiei.">

Internaţional modulîn acest domeniu trebuie îmbunătățit constant ținând cont de nou tehnologicşi realizări socio-economice şi în conformitate cu principiul responsabilităţilor comune, dar diferenţiate.

Internationalul regimîn această chestiune ar trebui să evolueze constant ca răspuns la tehnologicși evoluțiile socio-economice și pe baza responsabilității comune, dar diferențiate.

Regimul pe această temă ar trebui să evolueze constant ca răspuns la tehnologicși evoluțiile socio-economice și pe baza responsabilității comune, dar diferențiate.">

Slab modul DPI a fost folosit ca instrument pentru a obține acces la tehnologii străine și pentru a le dezvolta prin metode de inginerie inversă, extinzând astfel tehnologic potenţial.

O astfel de ispită există, afectează diverse stări și într-un fel sau altul această ispită și acestea tehnologic oportunități care, într-un anumit sens, pot fi văzute ca subminări legitime modul neproliferarea.

Acea tentație există, afectează diverse state și, într-un fel sau altul, ea și acestea tehnologic evoluţiile - care într-un anumit sens pot fi considerate legitime - spulberă neproliferarea regim .

Evoluțiile tehnologice – care într-un anumit sens pot fi considerate legitime – spulberă neproliferarea regim.">

Cu toate acestea, pe lângă obligația generală a statelor de a aplica cu bună-credință regulile adoptate pe bază suverană, modul verificări bazate pe tehnologic realizările vor face mai devreme sau mai târziu posibilă detectarea oricăror încălcări ale contractului.

Cu toate acestea, dincolo de angajamentul general al statelor de a acționa cu bună-credință în aplicarea regulilor acceptate în mod suveran, o verificare regim care a beneficiat de dezvoltarea de tehnologii ar detecta într-o zi orice încălcare a tratatului.

Regim care a beneficiat de dezvoltarea lui tehnologii ar detecta într-o zi orice încălcare a tratatului.">

În special, AIEA trebuie să stabilească un sistem de încredere și flexibil modul garanții, ținând cont de toate informațiile disponibile inspectorilor, pe baza adaptive internaționale tehnologic baza pentru crearea unor garanții îmbunătățite.

Fundamentele fizico-chimice ale tehnologiei sticlei și ceramicii din sticlă Clasificarea cuptoarelor și principalii parametri tehnologici de funcționare

Fundamentele fizico-chimice ale tehnologiei sticlei și ceramicii din sticlă Clasificarea cuptoarelor și principalii parametri tehnologici de funcționare Simboluri în diferite circuite electrice

Simboluri în diferite circuite electrice Cum să alegi bunurile pentru turism și camping

Cum să alegi bunurile pentru turism și camping