Osnovne odredbe tehnologije građenja zgrada i objekata. Fizičko-hemijske osnove tehnologije stakla i staklokeramike Klasifikacija peći i glavni tehnološki radni parametri

Glavni parametri koji utiču na tehnološke režime prilikom rekonstrukcije objekata su:

Temperaturne granice za upotrebu građevinskih materijala;

Temperatura i relativna vlažnost;

Brzina strujanja zraka;

Održivost tehnologija u zavisnosti od parametara okoline;

Načini rada mašina i mehanizama.

U zavisnosti od strukture, materijala i poluproizvoda koji se koriste u tehnološkim procesima, javljaju se fizički, fizičko-hemijski, hidromehanički, mehanički i drugi procesi koji određuju uslove rada. Ovi uslovi čine tehnološke režime.

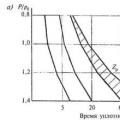

Najveći utjecaj na tehnološke procese ima temperaturni faktor koji ubrzava ili usporava kemijske reakcije povezane s povećanjem čvrstoće betona, maltera i drugih materijala (slika 5.1). Prelazak u zonu negativnih temperatura dovodi do tehnoloških prekida, povećane potrošnje energije i produženja trajanja rada. U nekim slučajevima, smanjenje temperature okoline onemogućuje korištenje određenih tehnologija.Mnoge tehničke specifikacije za materijale reguliraju temperaturu i relativnu vlažnost. Odstupanja od tehnoloških propisa dovode do smanjenja fizičko-mehaničkih karakteristika i kvaliteta rada.

Rice. 5.1. Krivulje razvoja čvrstoće betona u zavisnosti od temperature betonske mešavine

Tehnološki načini dinamičkog uticaja imaju značajan uticaj na kvalitet rada. Na primjer, kršenje tehnoloških propisa za vibracijsku obradu betonske mješavine dovodi do smanjenja gustine betonske konstrukcije, njene ujednačenosti i čvrstoće, pri čemu su odlučujući faktori trajanje vibracija, učestalost i amplituda vibracija, te kao i geometrijski položaj vibratora u odnosu na oplatu (slika 5.2). Odstupanje od tehnoloških uslova dovodi do raslojavanja mješavina uz povećanje trajanja vibracija i smanjenje fizičko-mehaničkih karakteristika konstrukcija s nedovoljnim trajanjem vibracione obrade.

Rice. 5.2. Promjena gustine slojeva betonske mješavine ovisno o trajanju vibracija ( A) i raspodjelu amplituda vibracija iz dubinskog vibratora ( b)

Z-zona zbijanja betonske mješavine; A 1 ,A 2 - amplituda vibracije vibratora; Z r- zona odvajanja betonske mješavine

Regulisani su režimi rada mašina, mehanizama i ručnih alata. Njihovi parametri i opseg dozvoljenih odstupanja sadržani su u tehničkim specifikacijama i pasošima.Oni se uzimaju u obzir pri projektovanju mehanizacije građevinskih procesa.Temperatura, relativna vlažnost i brzina vazduha su regulisani ne samo tehničkim specifikacijama materijala, već i sanitarnim standardi koji ograničavaju dužinu boravka radnika ili zabranjuju obavljanje poslova .

Priprema betonske mješavine uključuje pripremu materijala, njihovo doziranje i miješanje betonske mješavine. U tvornicama montažnog armiranog betona ili gradilištima po potrebi pripremaju otopine kemijskih aditiva, zimi odmrzavaju i zagrijavaju agregat.

Priprema rastvora hemijskih aditiva podrazumeva otapanje čvrstih, pastoznih ili tečnih aditiva u vodi, a zatim dovođenje rastvora do zadate koncentracije. Priprema aditiva se vrši u posebnim posudama opremljenim cevovodnim sistemom za mešanje rastvora sa komprimovanim vazduhom, a po potrebi i parnim registrima za grejanje. Nakon pripreme, aditivi se unose u dovodni spremnik opremljen senzorom nivoa, a po potrebi kroz dozator u miješalicu za beton.

Zagrijavanje agregata se najčešće vrši u bunkerima, rjeđe direktno u natkrivenim skladištima. Za grijanje se koristi bilo kontaktni način zagrijavanja agregata korištenjem parnih cijevi i češljeva smještenih u bunkerima.

Tehnološki načini proizvodnje

Važan tehnološki korak je doziranje materijala. Da bi se dobila betonska mješavina datog sastava, potrebno je pravilno izmjeriti (dozirati) količinu komponenti (veziva, punila, vode, aditiva) prije unošenja u mikser. Određeni broj sastojaka može se mjeriti zapreminom ili masom, ili zapreminom sa korekcijom mase. Odstupanje od specificiranog sadržaja doze određenog materijala naziva se greška doziranja i mjeri se u postocima. Uređaji za mjerenje količine sastojaka nazivaju se dozatori. Moderne betonare uglavnom koriste dozatore za vaganje, tj. doziranje materijala po težini: cement, voda i aditivi - sa tačnošću od 2 litre, pijesak i lomljeni kamen sa tačnošću od 10 kg. U ovom slučaju, potrošnja cementa se obično zaokružuje naviše, a potrošnja vode se zaokružuje naniže.

Drugi važan tehnološki korak je miješanje betonske smjese. Tokom procesa miješanja, materijali se ravnomjerno raspoređuju po cijeloj zapremini, zrna cementa i agregata se navlaže vodom, što rezultira homogenom masom čija su svojstva ista svuda u zapremini. Vrsta i sastav betona imaju značajan uticaj na potrebe mešanja. Pokretne smjese se lakše miješaju od tvrdih smjesa: masne smjese se miješaju bolje od posnih smjesa, krupnozrne - bolje od sitnozrnatih ili sitnozrnatih.

Pri korištenju krupnozrnih mobilnih smjesa s agregatom od gustih stijena koriste se mješalice sa slobodnim padom, u kojima se miješanje događa kada se bubanj za miješanje okreće kao rezultat ponovljenog podizanja i spuštanja materijala sa određene visine.

Obično nema hemijske reakcije između betona i agregata, zbog čega se agregati često nazivaju inertnim materijalima. Međutim, oni značajno utječu na strukturu i svojstva betona, mijenjajući njegovu poroznost, vrijeme stvrdnjavanja, ponašanje pri izlaganju opterećenjima i vanjskom okruženju. Punila značajno smanjuju deformaciju betona tokom stvrdnjavanja i time osiguravaju proizvodnju velikih proizvoda i konstrukcija. Lokalne stijene se koriste kao punila. Upotreba ovog jeftinog agregata smanjuje cijenu betona, jer agregati i voda čine 85-90%, a cement 10-15% mase betona. Za smanjenje gustoće betona i poboljšanje njegovih toplinskih svojstava koriste se umjetni i porozni agregati.

Za regulisanje svojstava betona i betonskih mešavina u njihov sastav se unose različiti hemijski aditivi i aktivne mineralne komponente, koji ubrzavaju ili usporavaju vezivanje betonske mešavine, čine je plastičnijom i obradivom, ubrzavaju stvrdnjavanje betona, povećavaju njegovu čvrstoću i otpornost na mraz, te regulišu vlastite deformacije betona koje nastaju pri stvrdnjavanju, a po potrebi i mijenjaju druga svojstva betona.

Tokom dužeg vremenskog perioda, porozna struktura betona se menja, javljaju se strukturotvorni, a ponekad i destruktivni procesi, a rezultat je promena svojstava materijala. Kako se starost betona povećava, povećava se njegova čvrstoća, gustoća i otpornost na utjecaje okoline. Svojstva betona određuju ne samo njegov sastav i kvalitet polaznih materijala, već i tehnologija pripreme i ugradnje betonske mješavine u konstrukciju, te uslovi očvršćavanja betona. Sve ove faktore ćemo uzeti u obzir pri projektovanju sastava teškog betona.

Tehnologija betona obuhvata više faza ili tehnoloških faza: pripremu sirovine, određivanje sastava betona u zavisnosti od upotrebljenih sirovina i strukturno-tehnoloških zahteva, doziranje cementa, vode, agregata i drugih materijala za konkretnu seriju betona. mješavina, miješanje, transport betonske mješavine do gradilišta, punjenje betonske smjese forme i oplate konstrukcije, zbijanje, naknadno očvršćavanje betona u normalnim uvjetima (na temperaturi od 20°C i vlažnosti od 80°C). -100%).

Slika 10. Tehnološki dijagram instalacije za deparasiranje ulja pomoću mješavine keton-toluen.

a – Odeljenje za kristalizaciju.

1, 16, 19, 21, 22 – pumpe; 2 – parni grijač; 3 – frižider; 4, 5, 12-14 – kristalizatori; 6, 8, 17, 18, 20, 23 – kontejneri; 7, 9 – filteri; 10, 11, 15 – izmjenjivači topline.

b – Odjel za regeneraciju rastvarača.

1, 5, 10, 15, 18, 21, 27, 31, 34, 40 – frižideri; 2, 8, 14, 23, 25, 37, 38, 44 – pumpe; 3, 9, 43 – kontejneri; 4, 7, 11, 13, 16, 24, 28, 36, 41 – stupci; 6, 12, 22, 26, 29, 35, 39, 42 – parni grijači; 17-20, 30, 32, 33 – izmjenjivači topline.

Produktivnost postrojenja je oko 210 hiljada tona godišnje za zaostale i 240 hiljada tona godišnje za destilatne sirovine, odnosno produktivnost jedinica za deparavanje za destilatne sirovine je za 25 - 30% veća nego za rezidualne, a brzina filtracije (za ulje) ) u zavisnosti od vrste ulja, odnosno veća za 25 – 40%.

Oprema. Kristalizator amonijaka (slika 11) je hladnjak tipa cijevi u cijevi. Tečni amonijak koji ulazi u vanjske cijevi iz rezervoara koji se nalazi na vrhu isparava, a njegove pare se ponovo skupljaju kroz izlazne kolektore u gornjem dijelu rezervoara, odakle se usisavaju u rashladni prostor. Ohlađeni rastvor sirovina se dovodi u unutrašnje cevi. Da bi se oslobođena labavost spriječila da se zalijepi za zidove, unutar svake cijevi je ugrađena osovina sa strugačima. Sva osovina se pokreću elektromotorom.

IN regenerativni kristalizatori U vanjske cijevi se dovodi otopina devoskanog ulja.

Ispod je kratak tehnički opis kristalizatora amonijaka (I) i regenerativnih (II):

Vakum filter za bubanj (slika 12) je uređaj koji neprekidno radi sa filtracionom površinom od 50 m2, prečnikom bubnja 3 m i dužinom od 5,4 m. Frekvencija rotacije bubnja je 0,21 - 0,5 o/min. Nivo tečnosti u kućištu se održava tako da je 60% površine bubnja uronjeno. Nakon otprilike 30 – 36 sati, filter tkanina se ispere vrućim rastvaračem.

Slika 11. Kristalizator amonijaka.

| |

Slika 12. Opšti pogled na bubanj vakuum filter

Slika 12. Opšti pogled na bubanj vakuum filter

Kontrola i regulacija procesa. Za normalan rad instalacije važno je održavati konstantnu temperaturu sirovine na ulazu u filtere. Ova temperatura ispred filtera prvog stupnja određena je protokom amonijaka u kristalizatore amonijaka. Temperatura proizvoda prije filtera stupnja II ovisi o temperaturi rastvarača koji se isporučuje za razrjeđivanje labavosti stupnja I i rastvarača koji se koristi za pranje u fazama I i II. Nivo sirovina u filterima se reguliše ventilima na dovodnim vodovima od napojnog rezervoara do filtera.

Sigurnosne mjere. Rastvarači za deparatizaciju i amonijak su eksplozivni i toksični. Stoga oprema i cjevovodi moraju biti zapečaćeni. Rezervoari za skladištenje rastvora rastvarača i filtrata, kao i filteri, napajaju se inertnim gasom kako bi se sprečilo stvaranje eksplozivne mešavine para i vazduha.

Arktička i transformatorska ulja sa tačkom tečenja od -60°C dobijaju se postupkom dubinske deparatizacije. U ovom slučaju se koriste dvije faze hlađenja. U prvoj fazi se koristi amonijak, u drugoj tečni etan.

Okvirni tehničko-ekonomski pokazatelji za 1t deparasiranog ulja(T stagnacija = -15°C)

Klausove instalacije (slika 7.2)

| Ime | Indeks |

| Temperatura u reaktorskoj peći, 0 C: | |

| gori | |

| gasova na izlazu | |

| Temperatura gasa u kondenzatoru br. 1, 0 C: | |

| na ulazu | |

| na izlazu | |

| Temperatura plina u prvom pretvaraču, 0 C: | |

| na ulazu | |

| na izlazu | |

| Temperatura gasa u kondenzatoru br. 2, 0 C: | |

| na ulazu | |

| na izlazu | |

| Temperatura plina u drugom pretvaraču, 0 C: | |

| na ulazu | |

| na izlazu | |

| Temperatura gasova u kondenzatoru br. 3, 0 C: | |

| na ulazu | |

| na izlazu | |

| Pritisak u sistemu, MPa | 0,02-0,03 |

| Molni udio H 2 S, %: | |

| u originalnom kiselom gasu | 59,4 |

| u gasovima nakon drugog pretvarača | 0,9 |

| Molni udio sumpora u izduvnim gasovima, % | 0,068 |

| Regeneracija sumpora u procesu, % |

sumpor ostaje adsorbovan na katalizatoru u tečnom obliku, čime se reakciona ravnoteža pomera na potpunu konverziju H 2 S i SO 2 u sumpor.

Šematski dijagram toka procesa "Sulfrin" prikazan je na Sl. 7.3. Instalacija se sastoji od dva ili tri reaktora zasnovana na adsorpcionoj šemi.

Nakon prolaska kroz sloj katalizatora, izduvni gas se sagoreva. Katalizator, zasićen adsorbovanim sumporom, periodično se regeneriše vrućim gasom u zatvorenom ciklusu. Za kondenzaciju sumpora, regeneracijski plin se hladi i vraća u ciklus regeneracije pomoću puhala.

Nakon ovog procesa koncentracija H 2 S i SO 2 u izduvnim gasovima je 0,20-0,25%. Da bi se ova koncentracija smanjila na 0,02-0,05%, razvijaju se novi katalizatori.

Clauspoll 1500 proces, koji je razvio Francuski institut za naftu, zasniva se na tretmanu otpadnih gasova recirkulacijom polietilen glikola (PEG-400) koji sadrži otopljeni katalizator (kalijum ili natrijum benzoat) u nabijenoj koloni na temperaturi iznad tačka topljenja sumpora - 125-130 0 C Sumpor koji nastaje u procesu u rastopljenom obliku se odvaja od rastvarača. Proces zahtijeva održavanje omjera H 2 S:SO 2 u obrađenom gasu jednakim 2:1; COS i CS 2 ostaju nekonvertovani.

Stepen konverzije vodonik sulfida i sumpordioksida dostiže 80%, što odgovara ukupnoj dubini ekstrakcije sumpora do 98,5%. Sadržaj SO 2 u gasovima nakon naknadnog sagorevanja iznosi 0,15%.

7.5.2. Procesi zasnovani na konverziji sumpornih jedinjenja

u jednu komponentu

Ovi procesi se dijele na oksidativne i redukcijske procese.

Osnova Claus oksidativnih metoda prečišćavanja izduvnih gasova je naknadno sagorevanje sumpornih jedinjenja u sumpor dioksid i njihova naknadna ekstrakcija i konverzija u sumpor ili neki drugi hemijski proizvod. Od ovih procesa, Wellman-Lord proces (Wellmann-Lord, SAD) je postao prilično raširen u svjetskoj praksi.

Suština procesa je sagorijevanje spojeva sumpora do sumpor-dioksida, nakon čega slijedi njegova apsorpcija otopinom natrijum sulfita. Nastali bisulfit se zatim regeneriše. Nakon odvajanja vode u kondenzatoru, koncentrirani sumpor dioksid se reciklira u Claus jedinicu.

Ukupan stepen izvlačenja sumpora dostiže 99,9-99,95%.

Redukcioni procesi se zasnivaju na katalitičkoj redukciji svih sumpornih jedinjenja u vodonik sulfid i razlikuju se uglavnom po metodama njegove ekstrakcije i naknadne obrade.

Od procesa ovog tipa, najrasprostranjeniji je SCOT proces (početna slova „Shell Claus Offgas Treating”), koji je razvio Shell Development (Holandija) (slika 7.4). Izduvni plinovi Clausove instalacije miješaju se sa produktima nepotpunog sagorijevanja metana (H 2 + CO) i na temperaturi od 300 0 C ulaze u reaktor za hidrogenaciju napunjen katalizatorom aluminij-kobalt-molibden. Produkti hidrogenacije se hlade u kotlu za rekuperaciju, a zatim u Quench koloni, gdje se istovremeno odvaja kondenzaciona voda. Zatim, u apsorpcionoj sekciji, H 2 S se ekstrahuje iz gasova metodom selektivne apsorpcije, koji se reciklira u Claus instalaciju.

U prečišćenom gasu ostaje 0,001-0,050% vodonik sulfida, što odgovara ukupnom stepenu ekstrakcije H 2 S od 99,8-99,9%. Diizopropanolamin, metildietanolamin i drugi amini se koriste kao apsorbenti.

POGLAVLJE 8

OBRADA ŠIROKE FRAKCIJE

LIGHT HYDROCHONS

Široka frakcija lakih ugljovodonika (NGL) se dobija uklanjanjem prirodnih i naftnih gasova različitim metodama (vidi Poglavlje 6), kao i stabilizacijom gasnih kondenzata (vidi Poglavlje 9). Njegov sastav uključuje etan (2-8%), propan (10-15%), izobutan (8-18%), normalni butan (20-40%) i C 5+ ugljovodonike (11-25%), kao i nečistoće jedinjenja sumpora, uključujući merkaptane i vodonik sulfid. NGL se prerađuje i razdvaja na vrednije uže frakcije i pojedinačne ugljovodonike u specijalnim jedinicama za frakcionisanje gasa (GFC) koje su deo rafinerija gasa ili nafte.

8.1. Opcije reciklaže

Široka frakcija lakih ugljikovodika, kao i glava za stabilizaciju plinskog kondenzata, podijeljena je u postrojenja za preradu plina prema četiri glavne opcije:

a) za proizvodnju stabilnog gasa benzina (C 5+ ugljovodonici) i gorivnog gasa (C 1 - C 4 ugljovodonika);

b) za proizvodnju stabilnog gasa benzina (C 5+ ugljovodonici), gorivnog gasa (C 1 - C 2 ugljovodonika) i tečne propan-butan frakcije;

c) za proizvodnju stabilnog gasa benzina (C 5+ ugljovodonici), gorivnog gasa (metan sa primesama etana) i pojedinačnih ugljovodonika (etan, propan, izobutan, normalni butan, itd.);

d) za proizvodnju pojedinačnih ugljovodonika i njihovih mešavina (prilikom prerade tečnosti prirodnog gasa koje praktično ne sadrže C 5+).

Etan (etanska frakcija) se koristi kao sirovina za pirolizu, kao rashladno sredstvo u naučnim i tehnološkim kompleksnim instalacijama, ukapljivanje gasa, deparasiranje ulja, odvajanje para-ksilena itd.

Propan frakcija (tehnički propan) koristi se kao sirovina za pirolizu, komunalno i automobilsko gorivo, rashladno sredstvo za postrojenja za preradu nafte i gasa i rastvarač.

Izobutanska frakcija je sirovina za postrojenja za alkilaciju i proizvodnju sintetičkog kaučuka.

Butanska frakcija se koristi za proizvodnju butadiena-1,3, kao komunalnog goriva, aditiva motornom benzinu za povećanje pritiska zasićene pare.

Izopentanska frakcija služi kao sirovina za proizvodnju izopren gume i sastavni je dio visokooktanskog benzina.

Pentanska frakcija je sirovina za procese izomerizacije, pirolize i proizvodnje amil alkohola.

Kada se ove frakcije lakih ugljikovodika koriste kao sirovine za petrokemijske proizvode, sadržaj glavnih komponenti u njima mora biti najmanje 96-98%.

8.2. Kratke osnove tehnologije za prečišćavanje široke frakcije lakih ugljovodonika od sumpornih jedinjenja

Koncentracija sumpornih jedinjenja (vodonik sulfid, merkaptani, ugljični disulfid itd.) u ukapljenim plinovima i tekućinama prirodnog plina dobivenim uklanjanjem sumpor-dioksida i stabiliziranjem sumpornih plinovitih kondenzata obično je veća od dopuštenog nivoa utvrđenog relevantnim GOST-ovima.

Da bi se dobili ukapljeni plinovi koji ispunjavaju zahtjeve GOST-a, pročišćavaju se od sumpornih jedinjenja sa 10% vodenim rastvorom natrijum hidroksida.

Prečišćavanje od sumporovodika i merkaptana (tiola) otopinom NaOH odvija se prema sljedećim reakcijama:

H 2 S + 2NaOH → Na 2 S + 2H 2 O

H 2 S + Na 2 S →2NaHS (8.1)

RSH + NaOH → RSNa + H 2 O

U ovom slučaju, ugljični dioksid se također izdvaja iz plina uslijed sljedećih reakcija:

CO 2 + NaOH → NaHCO 3 + H 2 O

NaHCO 3 + NaOH → Na 2 CO 3 + H 2 O (8.2)

Tehnološki dijagram instalacije za prečišćavanje ukapljenog gasa od sumpornih jedinjenja obuhvata četiri stepena povezana u seriju (slika 8.1). U prvoj fazi, sumporovodik, ugljični disulfid i ugljični sulfid se pretežno izdvajaju iz sirovine zbog njihove veće aktivnosti u odnosu na merkaptane. Tehnološki način rada prvog stepena (kontaktor 1) je sledeći: pritisak – 1,9-2,5 MPa (određeno potrebom održavanja gasa u tečnom stanju), temperatura – 50 0 C. U drugom i trećem stepenu (temperatura – 35 0 C) merkaptani se uklanjaju. U četvrtoj fazi, tečni plinovi se ispiru vodom kako bi se uklonili tragovi NaOH. Zasićena otopina NaOH iz prve i druge faze se dovodi na regeneraciju zagrijavanjem pomoću hlorovodonične kiseline. Instalacijom se postiže stepen prečišćavanja tečnih gasova od vodonik sulfida i merkaptana do 98 i 96%, respektivno.

Nakon čišćenja od sumpornih jedinjenja, tečni gas se dovodi u jedinicu za adsorpciono sušenje.

Za skoro potpuno uklanjanje merkaptana iz tečnih gasova i tečnosti prirodnog gasa, demerkaptanizacija se koristi na katalizatorima koji sadrže

helatna jedinjenja metala grupe VI u rastvoru natrijum hidroksida (Merox proces). Merkaptani se pretvaraju u disulfide katalitičkom oksidacijom u alkalnom mediju na osnovu reakcija:

RSH + NaOH®RSNa + H 2 O

2RSNa + 0,5O 2 + H 2 O ® RSSR + 2NaON (8,3)

Dijagram toka Merox procesa prikazan je na Sl. 8.2. Sirovina se pere rastvorom alkalija u koloni 1 radi uklanjanja sumporovodika i organskih kiselina kako bi se produžio radni vek katalizatora, a zatim ulazi u ekstraktor 2, gde se iz njega ekstrahuju merkaptani rastvorom katalizatora. Merox otopina iz ekstraktora 2 se dovodi u reaktor 4, gdje dolazi do katalitičke oksidacije merkaptana u disulfide kisikom zraka uz istovremenu regeneraciju katalizatora. Smjesa iz reaktora 4 prolazi kroz separatore 5 i 6 radi odvajanja viška zraka i disulfida, nakon čega se regenerirani rastvor Meroxa vraća u reaktor 2.

Sirovina, pročišćena od merkaptana, uklanja se iz postrojenja nakon što se iz njega istaloži alkalni rastvor u taložnici 3.

8.3. Rektifikacijska separacija široke frakcije lakih ugljikovodika

Za razdvajanje plinskih mješavina na pojedinačne komponente ili ugljikovodične frakcije, metoda rektifikacije je postala široko rasprostranjena u industrijskoj praksi.

Rektifikacija je proces difuzije za odvajanje komponenti koje se razlikuju po tačkama ključanja. Proces se izvodi protivstrujnim višestepenim (kolone tipa posude) ili neprekidnim (pune kolone) kontaktom uzlaznih para i silaznih tečnosti kroz kolonu.

U praksi prerade nafte i plina, osim uobičajene, koristi se bistra destilacija, kao i azeotropna i ekstraktivna rektifikacija.

Bistra rektifikacija je namijenjena odvajanju ugljovodonika niskog ključanja kako bi se dobile pojedinačne komponente čistoće od 95% i više (do 99,99%).

Rektifikacija u prisustvu treće komponente (azeotropne i ekstraktivne) se koristi u slučaju odvajanja ugljovodonika sa sličnim ili identičnim tačkama ključanja ili azeotropnih smeša kod kojih je koeficijent relativne isparljivosti blizu ili jednak jedinici. Treća komponenta je neophodna za povećanje koeficijenta relativne volatilnosti odvojenih komponenti. Prilikom azeotropne rektifikacije, treća komponenta napušta kolonu sa rektifikovanim proizvodom, a prilikom ekstrakcijske rektifikacije odlazi zajedno sa ostatkom. Smjesa treće komponente i obnovljenog ugljovodonika se zatim odvaja konvencionalnom destilacijom ili drugim tehnološkim postupkom (na primjer, taloženjem), nakon čega se treća komponenta vraća u azeotropnu ili ekstrakcijsku destilaciju.

8.3.1. Klasifikacija i principi izgradnje tehnoloških shema postrojenja za frakcionisanje gasa

Tehnološke sheme gasnih frakcionih jedinica (GFU) zavise od sastava i pritiska sirovine i kvaliteta i asortimana dobijenih proizvoda. Prilikom odabira optimalne sheme za odvajanje sirovina u HFC-e, pridržavaju se sljedećih pravila:

1. Sirovina je podijeljena na frakcije čije rektifikaciono odvajanje, s obzirom na rashladno sredstvo i početne termodinamičke parametre stanja, zahtijeva minimalne troškove za komprimiranje ove sirovine na kondenzacijski tlak ispravljača.

2. Za visoku jasnoću razdvajanja rektificiranog proizvoda i ostatka kolone, poželjno je da budu približno jednaki u molarnoj brzini protoka (pravilo podjele sirovine na pola).

3. Komponente niskog ključanja sa potrebnom visokom čistoćom dobijenih proizvoda odvajaju se posljednje u tehnološkoj shemi.

Uzimajući u obzir ova pravila, koriste se sljedeće tehnološke sheme HFC-a (slika 8.3): sa silažnim (a), uzlaznim (b) i mješovitim (c) pritiskom. Tečnosti demetanizovanog prirodnog gasa proučavane su kao sirovina za ova postrojenja. Prema šemi a, pritisak opada u redu kolona 1-2-3; prema šemi b– diže se u nizu kolona 1-2-3; prema šemi V– pritisak u koloni 2 je veći nego u kolonama 1 i 3.

Da bismo pojednostavili tehnološke dijagrame prikazane na sl. 8.3, ne prikazuju sisteme za stvaranje tečnog i parnog navodnjavanja, proizvoda za grijanje i hlađenje itd.

Općenito, HFC koriste od 3 do 10 destilacijskih kolona, međusobno povezanih prema različitim tehnološkim shemama. Ukupan broj tacni u svim kolonama kreće se od 390 do 720 komada, a broj tacni u izobutan i izopentan kolonama (kolone imaju isti naziv kao i njihova rektifikacija) - od 97 do 180 komada. Optimalna shema za međusobno povezivanje stupova u svakom konkretnom slučaju određena je minimalnim troškovima gotovog proizvoda.

Raspodjela troškova za odvajanje pojedinačnih frakcija u HFC je data u tabeli. 8.1, iz koje se može vidjeti da se maksimalni troškovi javljaju pri odvajanju komponenti bliskog ključanja.

Rice. 8.3. Mogućnosti za izradu tehnoloških shema HFC-a

ruski

engleski

arapski njemački engleski španjolski francuski hebrejski talijanski japanski holandski poljski portugalski rumunski ruski turski

"> Ovaj link će se otvoriti u novoj kartici"> Ovaj link će se otvoriti u novoj kartici">

Na osnovu vašeg zahtjeva, ovi primjeri mogu sadržavati grubi jezik.

Na osnovu vašeg zahtjeva, ovi primjeri mogu sadržavati kolokvijalni jezik.

Prijevod "tehnološkog načina" na kineski

Ostali prijevodi

Dato tehnološki način tretman toplinom i vlagom s aerodinamičnim grijačem rotorskog tipa.

The tehnološki način Predlaže se termička i vlažna obrada pomoću aerodinamičkog grijača prstenastog tipa.

Predložen je tehnološki način termičke i vlažne obrade pomoću aerodinamičkog grijača prstenastog tipa.">

Optimalan set tehnološki način dobijanje visokokoncentrovanih suspenzija na bazi mulja iz postrojenja za preradu uglja i pokazivanje mogućnosti njihove upotrebe kao sekundarnog energenta.

Najbolji način proizvodnje pronađena je i mogućnost korištenja visokokoncentriranog mulja od prerade uglja kao reciklažnog izvora energije.

Pronađen je način proizvodnje i prikazana je mogućnost korištenja visokokoncentriranog mulja od prerade uglja kao reciklažnog izvora energije.">

Predložite primjer

Ostali rezultati

SFD je sirovina za proizvodnju benzina i dizel goriva. Vrijednost temperature odvajanja se bira iz temperaturnog raspona 300-380 0C, ovo se postavlja tehnološki način proces.

Proizvodnja od 80% i više (od mase stočne hrane) LD u zavisnosti od fizičkih i hemijskih svojstava dionica .

Kao rezultat toga, povećava se pouzdanost sigurnog rada opasne opreme tehnološke proces sprečavanjem mogućnosti prevođenja tehnološke proces u način rada uz postizanje neprihvatljivih vrijednosti parametara koji definiraju opasnost tehnološke proces, sa datim 8-satnim trajanjem kontrole sabotaže tehnološke proces.

Navedeni izum povećava pouzdanost rada ekološki opasnih proizvodnja sprečavanje procesa mogućnošću prevođenja rečenog proizvodnja proces u a način rada proizvodnja subverzivno njihovu kontrolu.

Sprečavanje procesa proizvodnje mogućnošću prevođenja navedenog proizvodnja proces u a način rada omogućavajući postizanje neprihvatljivih vrijednosti parametara koji određuju proizvodnja opasnost procesa za vrijeme rada od 8 sati a subverzivno kontrolu nad tim.">

Zakonodavstvo mora biti takvo da osigurava pravnu sigurnost, predvidljivost i jednakost tehnološke i komercijalni način rada i uklonjene su prepreke pristupu i upotrebi elektronske trgovine i njihovom slobodnom razvoju.

Zakonodavstvo treba da ima za cilj pružanje pravne sigurnosti i predvidljivosti i tehnološke i komercijalni neutralnost kao i uklanjanje prepreka pristupu i korištenju e-trgovine i slobodnom kretanju e-trgovine.

Tehnološki i komercijalni neutralnost kao i uklanjanje prepreka pristupu i korištenju e-trgovine i slobodnom kretanju e-trgovine.">

Žene manje često nego muškarci koriste tehnološke dostignuća u vašim poslovnim aktivnostima.

Manje je vjerovatno da će od muškaraca uzeti unaprijed tehnološke razvoj vođenja njihovog poslovanja.">

Dakle, ovi proizvodi, na osnovu svojih tehnološke uticaj karaktera način rada međunarodnu trgovinu i promijeniti je.

Tehnološka priroda proizvoda uticala je i menjala međunarodnu trgovinu režim.">

Acting Global način rada ometa korištenje tehnologije za razvoj potkopavajući prava svih na dijeljenje koristi tehnološke napredak.

Režim koji je na snazi spriječio je korištenje tehnologije za razvoj tako što je ometao prava svih da sudjeluju u prednostima tehnološke napredovanje.">

Mode Pravila STO o pravima intelektualne svojine mogu kočiti razvoj tehnološke potencijal zemlje i povećanje troškova uvođenja tehnološki intenzivnih resursa u proizvodni proces.

WTO režim prava intelektualne svojine može ograničiti razvoj jedne zemlje tehnološke sposobnosti i podižu troškove tehnološki intenzivnih inputa u proizvodnom procesu.

Režim prava intelektualne svojine može ograničiti razvoj jedne zemlje tehnološke sposobnosti i podižu cijenu tehnološki intenzivnih inputa u proizvodnom procesu.">

Mode primjenu snažnog sistema intelektualne svojine može biti preporučljivo razlikovati u zavisnosti od nivoa ekonomskog i tehnološke razvoj.

Moglo bi se dati povlašteno način rada za one tendere koji doprinose povećanju potražnje za lokalnim tehnološke inovacije ili istraživanje i razvoj.

Tretman bi se mogao odobriti za ponude koje su doprinijele potražnji za lokalnim tehnološke poboljšanje ili istraživanje i razvoj.">

Vođena ovim ciljem, Evropska unija smatra da način rada provjere Konvencije o hemijskom oružju moraju uzeti u obzir nove naučne, tehnološke i industrijski napredak u hemiji.

Imajući to u vidu, Evropska unija smatra da je verifikacija režim Konvencije o hemijskom oružju mora uzeti u obzir nove naučne, tehnološke i industrijski razvoj u oblasti hemije.

Režim Konvencije o hemijskom oružju mora uzeti u obzir nove naučne, tehnološke i industrijski razvoj u oblasti hemije.">

International način rada u ovoj oblasti mora se stalno unapređivati uzimajući u obzir nove tehnološke i društveno-ekonomskim dostignućima iu skladu sa principom zajedničke, ali diferencirane odgovornosti.

Međunarodni režim po ovom pitanju treba stalno da se razvija kao odgovor na tehnološke i socio-ekonomski razvoj i na osnovu zajedničke, ali diferencirane odgovornosti.

Režim po ovom pitanju treba stalno da se razvija kao odgovor na tehnološke i društveno-ekonomski razvoj i na osnovu zajedničke, ali diferencirane odgovornosti.">

Slabo način rada IPR je korišten kao alat za pristup stranim tehnologijama i njihov razvoj putem metoda obrnutog inženjeringa, čime se širi domaći tehnološke potencijal.

Takvo iskušenje postoji, utiče na razna stanja, i na ovaj ili onaj način ovo iskušenje tehnološke mogućnosti koje se u nekom smislu mogu smatrati legitimnim potkopavanjem način rada neproliferacija.

To iskušenje postoji, pogađa razne države i, na ovaj ili onaj način, njih i ove tehnološke razvoj događaja - koji se u određenom smislu može smatrati legitimnim - razbija neproliferaciju režim .

Tehnološki razvoj – koji se u određenom smislu može smatrati legitimnim – razbija neproliferaciju režim.">

Međutim, pored opšte obaveze država da primenjuju pravila u dobroj veri usvojena na suverenoj osnovi, način rada provjere na osnovu tehnološke dostignuća će prije ili kasnije omogućiti otkrivanje bilo kakvog kršenja ugovora.

Međutim, iznad i mimo opšte obaveze država da deluju u dobroj veri u primeni pravila prihvaćenih na suveren način, verifikacija režim koji je imao koristi od razvoja tehnologije jednog dana bi otkrila bilo kakvo kršenje ugovora.

Režim koji je imao koristi od razvoja tehnologije bi jednog dana otkrio bilo kakvo kršenje ugovora.">

Posebno, IAEA mora uspostaviti pouzdan i fleksibilan način rada garancije, uzimajući u obzir sve informacije dostupne inspektorima, na osnovu adaptivnih međunarodnih tehnološke osnova za stvaranje poboljšanih zaštitnih mjera.

Fizičko-hemijske osnove tehnologije stakla i staklokeramike Klasifikacija peći i glavni tehnološki radni parametri

Fizičko-hemijske osnove tehnologije stakla i staklokeramike Klasifikacija peći i glavni tehnološki radni parametri Simboli u raznim električnim krugovima

Simboli u raznim električnim krugovima Kako odabrati robu za turizam i kampovanje

Kako odabrati robu za turizam i kampovanje