Режимы резания при шлифовании. Методические указания по расчету режимов резания шлифовальной обработки на примерах и задания для самостоятельной работы. Режимы шлифования – как не прогадать со скоростью

Скорость шлифования. Глубина шлифования (поперечная подача). Продольная подача.

Скорость шлифования. Скорость вращения обрабатываемой детали по сравнению со скоростью шлифовального круга очень мала, то ею пренебрегают и скоростью шлифования называют скорость шлифовального круга.

Скорость вращения круга имеет большое значение для процесса шлифования. Производительность процесса шлифования возрастает с увеличением скорости круга.

Для притирки используются только самые тонкие абразивы. Они могут быть либо естественными, либо искусственными. Абразивы для притирки колеблются от № 220 до № 600 или № 800, которые представляют собой очень тонкую муку. Притирочные соединения обычно смешивают с водой или маслом, чтобы их можно было легко нанести на колени.

Шлифовальная или абразивная обработка, однажды выполняемая на обычных фрезерных станках, токарных станках и формовочных станках, теперь выполняется на различных типах шлифовальных станков. Шлифовальные станки в последнее десятилетие развили дизайн, конструкцию, жесткость и применение гораздо больше, чем любой другой стандартный станок в обрабатывающей промышленности. Шлифовальные станки подразделяются на пять категорий: шлифовальные машины, цилиндрические шлифовальные станки, бесцентровые шлифовальные машины, внутренние шлифовальные машины и специальные приспособления.

Выбирать скорости нужно по наибольшим допустимым значениям, указанным в ГОСТ 4785-64 (в зависимости от формы круга, связки, обрабатываемого материала, вида шлифования, конструкции станка).

Пример. Определить скорость шлифовального круга v к, если известно D к = 600 мм и n к = 1100 об/мин.

Решение :

Поэтому стараются пользоваться кругом наибольшего диаметра, который может быть установлен на станке, и выбирают возможно большее число оборотов шпинделя. Ограничением скорости круга является, как уже говорили, прочность его и жесткость станка, приспособления, детали. При малой жесткости системы высокие скорости приводят к вибрациям, уменьшающим точность, класс шероховатости обрабатываемой поверхности, увеличивающим износ круга.

Плоское шлифование Поверхностные шлифовальные машины используются для изготовления плоских, угловых и нерегулярных поверхностей. В процессе шлифования поверхности шлифовальный круг вращается на шпинделе; и заготовка, установленная на возвратно-поступательном или вращающемся столе, приводится в контакт с шлифовальным кругом.

Он доступен в различных размерах для размещения больших или малых заготовок. При использовании этого типа шлифовального станка, работа перемещается вперед и назад под шлифовальным кругом. Шлифовальный круг устанавливается на горизонтальном шпинделе и режется по его периферии, когда он контактирует с заготовкой.

Между скоростью детали v д, обрабатываемым материалом, стойкостью круга, поперечной и продольной подачами имеется такая зависимость

где v д - скорость детали при наружном круглом шлифовании, м/мин; C v - коэффициент, зависящий от материала детали, термообработки, шлифовального круга; d - диаметр обрабатываемой поверхности, мм; Т - стойкость круга, мин; s t - поперечная подача, мм/ход; s пр - продольная подача в долях ширины круга; ρ, m, х, у- показатели степени.

Заготовка поворачивается на 360 градусов на поворотный стол под головкой. Колесная головка перемещается по заготовке, чтобы обеспечить необходимые перемещения поперечной подачи. Он удаляет металл с торца шлифовального круга, в то время как работа совершает возвратно-поступательное движение под колесом. Узел желоба, как и на большинстве других типов шлифовальных станков, перемещается вертикально, чтобы контролировать глубину резки. Стол, движущийся сбоку, выполняет перекрестное подачу.

Вертикальные шпиндельные машины используют чашки, цилиндры или сегментированные колеса. Многие из них оснащены несколькими шпинделями для последовательной шероховатости, полу-отделки и отделки больших отливок, поковки и сварных изделий. Рабочие устройства - на поверхностных шлифовальных машинах можно использовать практически любое устройство для крепления, используемое на фрезерном станке или сверлильном прессе. Однако наиболее распространенным устройством для крепления на поверхностных шлифовальных машинах является магнитный патрон.

Значения C v , ρ, m, х, у приводятся в справочниках.

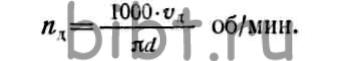

Получив расчетное значение v д находят соответствующее число оборотов, детали n д

По паспорту станка находят ближайшее меньшее число оборотов n ст и на этих оборотах ведут обработку. При этом действительная скорость вращения детали будет несколько меньше расчетной. Она определяется по формуле

Цилиндрическое шлифование Цилиндрическое шлифование - это процесс шлифования наружных поверхностей цилиндра. Эти поверхности могут быть прямыми, сужающимися или очерченными. Цилиндрические шлифовальные операции напоминают токарные операции. Они заменяют токарный станок, когда заготовка затвердевает или требуется высокая точность и превосходная отделка. Когда заготовка вращается, шлифовальный круг, вращающийся намного быстрее в противоположном направлении, приводится в контакт с деталью. Заготовка и стол возвращаются в контакте с шлифовальным кругом для удаления материала.

Глубина шлифования (поперечная подача). При черновом шлифовании выгодно работать с наибольшей глубиной резания (шлифования), допускаемой зерном круга, деталью и станком. При этом глубина резания не должна превышать пяти сотых поперечного размера зерна. Так, для круга зернистостью 50 она должна быть менее 0,025 мм. При увеличении глубины резания более допустимой поры круга быстро заполняются металлической стружкой и круг засаливается.

Устройства для заготовки - Устройства и принадлежности, используемые на центральных цилиндрических шлифовальных машинах, аналогичны устройствам, используемым на токарных станках. Независимые, универсальные и цанговые патроны могут использоваться на цилиндрических шлифовальных машинах, когда работа нечетная или не содержит центрального отверстия. Они также используются для внутренних операций шлифования.

Бесцентровочное шлифование Бесцентровые шлифовальные станки устраняют необходимость иметь центральные отверстия для работы или использовать устройства для защелкивания. При бесцентровом шлифовании заготовка опирается на лезвие поджима и подкрепляется вторым колесом, называемым регулирующим колесом. Вращение шлифовального круга толкает заготовку вниз на лезвие поджима и против регулирующего колеса. Регулирующее колесо, обычно сделанное из абразивного материала с резиновой связью, вращается в том же направлении, что и шлифовальный круг, и управляет продольной подачей работы при небольшом угле.

Глубину шлифования следует уменьшать при обработке нежесткой детали, слабо закрепленной на станке, и при появлении прижогов. При отделочном шлифовании глубина шлифования должна быть небольшой, что повышает точность и класс шероховатости обработки.

Твердые и прочные материалы шлифуют на меньшую глубину. С увеличением глубины шлифования возрастает мощность, затрачиваемая на трение и дробление стружки.

Изменяя этот угол и скорость колеса, скорость подачи заготовки может быть изменена. Внутреннее шлифование Внутренние шлифовальные машины используются для точного завершения прямых, конических или формованных отверстий. Самый популярный внутренний шлифовальный станок аналогичен работе с токарным станком: заготовку удерживает устройство для заготовки, обычно патрон или цанговик, и вращается с помощью моторизованной передней бабки. Отдельная головка двигателя в том же направлении, что и заготовка, вращает шлифовальный круг.

Его можно подавать и выходить из работы, а также корректировать глубину резки. Специальные шлифовальные процессы. Специальные типы шлифовальных станков - это шлифовальные станки, предназначенные для конкретных видов работ и операций, например. Инструмент и шлифовальные станки. Эти шлифовальные станки предназначены для заточки фрезы, расширителей, кранов и других резаков станков. Универсальная фрезерная мельница - самый популярный и универсальный инструмент-шлифовальный станок. Для заточки большинства типов режущих инструментов имеются различные насадки.

Продольная подача. Продольная подача измеряется в долях ширины круга. Для чернового шлифования она составляет 0,4-0,85 ширины круга за один оборот детали. Большую величину подачи, чем 0,9 принимать нельзя, ибо при большей подаче на поверхности шлифуемой детали останется винтовая непрошлифованная полоса.

При чистовых работах продольная подача колеблется от 0,2 до 0,4 ширины круга за один оборот детали. Чем больше подача, тем выше производительность, но больше шероховатость поверхности. Наиболее рациональные режимы резания (v к, v д, s пр) выбираются по нормативам, приведенным в справочниках.

Для точного и точного шлифования конических или прямых отверстий были разработаны шлифовальные станки. Зубошлифовальные станки оснащены высокоскоростным вертикальным шпинделем для удержания и управления шлифовальным кругом. Они используют ту же систему определения точности, что и для джиг-боров. Шлифовальные машины. Это специальные шлифовальные машины, которые напоминают цилиндрическую дробилку. Они должны иметь прецизионный свинцовый винт для получения правильного шага или свинца на резьбовой части.

Режущие шлифовальные станки также имеют средства для починки или истирания периферии резания шлифовального круга, так что он будет создавать точную резьбовую форму на детали. Шлифование с ползучестью Традиционно шлифование было связано с небольшими скоростями извлечения металла и мелкой отделки. Однако шлифование также может быть использовано для крупномасштабных операций по удалению металлов, подобных фрезерованию, протягиванию и планированию.

При определении режимов резания по нормативам вначале определяют скорость детали v д (при принятой скорости круга, размерах детали), затем продольную подачу s пр и поперечную s t (табл. 7 и 8).

7. Режимы круглого наружного шлифования

| Вид и характер шлифования | Окружная скорость детали, м/мин | Глубина шлифования (мм) или поперечная подача (мм/об) | Продольная подача в долях ширины круга | Шероховатость обработанной поверхности |

| Шлифование с поперечной и продольной подачей | ||||

| Предварительное: |  |

|||

| на один ход стола | 10-25 | 0,01 -0,025 | - | |

| на двойной ход стола | 20-30 | 0,015-0,05 | 0,3-0,7 | |

| Чистовое | 15-75 | 0,005-0,019 | 0,2-0,4 |  |

| Шлифование с поперечной подачей | ||||

| Предварительное | 30-50 | 0,0025-0,075 | - |  |

| Чистовое | 20-40 | 0,001 -0,005 | - |  |

Примечания:

Его общая конкурентная позиция с другими процессами удаления материала указывает на то, что шлифование с ползучестью может быть экономичным для конкретных применений, например, для шлифования формованных штампов, канавок с круткой и различных сложных деталей из суперпластикового сплава. Колесо одеты в форму обрабатываемой детали. Хотя, как правило, один проход достаточен, для улучшения отделки поверхности может потребоваться второй проход.

Износ шлифовального круга Износ шлифовального круга может быть вызван тремя действиями: истиранием или износом, разрушением зерен или разрывом связи. В большинстве процессов шлифования все три механизма в какой-то степени активны. Износ атласа нежелателен, потому что притупленные зерна снижают эффективность процесса, что приводит к увеличению потребления энергии, более высоким температурам поверхности и повреждению поверхности. Тем не менее, истирание должно продолжаться до некоторой степени, при этом силы на зерне увеличиваются до тех пор, пока они не будут достаточно высоки, чтобы разрушить зернистость или сломать связующие столбы, удерживающие притупленный песок.

1. Параметры режима шлифования следует умножить на коэффициент 0,5-0,8 при обработке жаропрочной стали и на 1,3-1,8 при обработке чугуна.

2. Для чистового шлифования значения поперечной подачи на ход стола не должны превышать значения поперечной подачи предварительного шлифования.

3. При шлифовании деталей, закрепленных в патроне, надо выбирать минимальные значения поперечной подачи.

Действие частиц, отрывающихся от зерен, служит для того, чтобы держать колесо острым, без чрезмерного износа. Тем не менее, зернышки должны в конечном итоге разорвать связь, или колесо должно быть одето. Разрыв контактной стойки, которая удерживает зернистость, позволяет тусклым зернам отслаиваться, обнажая новые острые края. Если это происходит слишком легко, диаметр колеса слишком быстро разряжается. Это увеличивает стоимость колес и запрещает тщательную калибровку на последующих участках.

Это соотношение будет варьироваться от 0 до 0 при очень грубом шлифовании и до 0 до 0 при конечном шлифовании. Часто требуется некоторое экспериментирование, чтобы найти комбинацию колесных дисков, которая является наиболее экономичной для работы. Износ атласа. Аттенюационная одежда отвечает за так называемое «застекленное» колесо, которое возникает, когда плоские поверхности носят на абразивных зернах, но силы недостаточно высоки, чтобы вырвать тусклые зерна с поверхности колеса. Относительный износ колеса происходит чаще всего при тонких срезах на твердых абразивных материалах.

4. Для достижения необходимой шероховатости поверхности в конце шлифования рекомендуется провести один-два прохода без поперечной подачи.

8. Режимы внутреннего шлифования

| Тип станков | Вид шлифования: предварительное (П); чистовое (Ч) | Режимы шлифования | |||

| окружная скорость детали, м/мин | глубина шлифования или поперечная подача, мм/дв. ход | продольная подача в долях ширины круга | шероховатость обработанной поверхности | ||

| Простые, универсальные | П | 20-60 | 0,005 -0,02 | 0,50-0,70 |  |

| Ч | 0,0025-0,01 | 0,25-0,50 |  |

||

| Полуавтоматические | П | 50-150 | 0,0025-0,005 | 0,50-0,75 |  |

| Ч | 0,0015-0,0025 | 0,25-0,50 |  |

||

Для всех технологических способов шлифовальной обработки главным движением резания V к (м/с) является вращение круга. При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей S пp (м/мин) (рис. 1, а). Для обработки поверхности на всю ширину b заготовка или круг должны перемещаться с поперечной подачей S п (мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и подача S в на глубину резания. Это перемещение осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

Усиление более тяжелых разрезов или использование более мягкого колеса, позволяющего разрывать зерно, часто могут избежать этого. Перелом зерна. Силы, которые вызывают разрушение зерна, могут возникать из-за сил резания, действующих на колесо, термических условий, ударной нагрузки, сварочного действия между зерном и чипом или комбинацией этих факторов. При финишном шлифовании этот тип износа колес является желательным, поскольку он удерживает острые кромки, и все же приводит к низкой скорости износа колес.

Со временем колесо может стать «загруженным» и шумным, и потребует переодевания. Загруженное колесо должно быть одеты, взяв несколько глубоких разрезов с алмазом, чтобы слой с металлическим зарядом был удален, а чипы не просто вдавлены в колесо. Затем его следует одетьть в соответствии с требованиями приложения.

Рис. 1. Основные схемы шлифования

При круглом шлифовании (рис. 1, б) продольная подача происходит за счет возвратно-поступательного перемещения заготовки. Подача S пp (мм/об. заг) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей S кр (м/мин).

Подача S п (мм/дв. ход или мм/ход) на глубину резания для приведенной схемы обработки происходит при крайних положениях заготовки. Движения, осуществляемые при внутреннем шлифовании, показаны на рис. 1, в.

Разрушение осколков. Желательно, чтобы измельченный зернистость вырвался из колеса, чтобы были открыты новые режущие кромки. Это разрушение связи должно развиваться достаточно быстро, так что выработка тепла достаточно низка, чтобы избежать повреждения поверхности. С другой стороны, срыв облигаций должен быть достаточно медленным, так что стоимость колес не является чрезмерной. Как правило, это означает выбор правильной марки колеса для работы. Для удержания зерна требуется определенная твердость.

Мягкие колеса рушится слишком быстро, в то время как более твердые колеса удерживают тусклый песок слишком долго. Кодированные абразивы Типичные примеры абразивов с покрытием - наждачная бумага и наждачная бумага. Зерна, используемые в абразивных материалах с покрытием, более острые, чем зерна, используемые для шлифовальных кругов. Зерна электростатически наносятся на гибкий материал подложки, такой как бумага или ткань. Матрица или покрытие изготовлены из смолы.

Обработка заготовок на кругло-шлифовальных станках

Круглое шлифование цилиндрических поверхностей может быть выполнено по одной из четырех схем (рис. 2).Рис. 2. Схемы обработки заготовок на кругло шлифовальных станках

При шлифовании с продольной подачей (рис. 2, а) заготовка вращается равномерно (S кр) и совершает возвратно-поступательные движения (S пр). В конце каждого хода заготовки шлифовальный круг автоматически перемещается на S п и при следующем ходе срезается новый слой металла определенной глубины, пока не будет достигнут необходимый размер детали.Скорость V k вращательного движения круга обеспечивает скорость резания.Производительный способ обработки - врезное шлифование (рис. 2, б) применяют при обработке жестких заготовок в тех случаях, когда

ширина шлифуемого участка может быть перекрыта шириной шлифовального круга. Круг перемещается с постоянной подачей S п (м/об. заг) до достижения необходимого размера детали. Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок. Шлифовальный круг заправляют в соответствии с формой поверхности или канавки.Глубинным шлифованием (рис. 2, в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге формируют конический участок длиной 8 - 12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Поперечная подача отсутствует.Шлифование уступами (рис. 2, г) - это сочетание методов, представленных на рис. 2, а, б. Процесс шлифования состоит из двух этапов. На первом этапе шлифуют врезанием с подачей S п, передвигая периодически стол на 0,8 - 0,9 ширины круга (показано штриховой линией). На втором этапе делают несколько ходов с продольной подачей S пр для зачистки поверхности при выключенной подаче S п.Во многих случаях на деталях необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцовых)

поверхностей. Для выполнения этого условия шлифовальный круг заправляют по схеме на рис. 2, д и поворачивают на определенный угол. Шлифуют коническими участками круга. Цилиндрическую поверхность шлифуют аналогично схеме на рис. 2, о, с периодической подачей S п на глубину резания. Обработка торцовой поверхности детали заканчивается чаще всего с подачей вручную при плавном подводе заготовки к кругу,Наружные конические поверхности шлифуют по двум основным схемам. При обработке заготовок на центрах (рис. 3, а) верхнюю часть

стола поворачивают вместе с центрами на угол а так, что положение образующей конической поверхности совпадает с направлением продольной подачи S пр. Далее шлифуют по аналогии с обработкой цилиндрических поверхностей. При консольном закреплении заготовок (рис. 3, б) на угол a (половина угла конуса) поворачивается передняя бабка.

При шлифовании с продольной подачей (рис. 2, а) заготовка вращается равномерно (S кр) и совершает возвратно-поступательные движения (S пр). В конце каждого хода заготовки шлифовальный круг автоматически перемещается на S п и при следующем ходе срезается новый слой металла определенной глубины, пока не будет достигнут необходимый размер детали.Скорость V k вращательного движения круга обеспечивает скорость резания.Производительный способ обработки - врезное шлифование (рис. 2, б) применяют при обработке жестких заготовок в тех случаях, когда

ширина шлифуемого участка может быть перекрыта шириной шлифовального круга. Круг перемещается с постоянной подачей S п (м/об. заг) до достижения необходимого размера детали. Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок. Шлифовальный круг заправляют в соответствии с формой поверхности или канавки.Глубинным шлифованием (рис. 2, в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге формируют конический участок длиной 8 - 12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Поперечная подача отсутствует.Шлифование уступами (рис. 2, г) - это сочетание методов, представленных на рис. 2, а, б. Процесс шлифования состоит из двух этапов. На первом этапе шлифуют врезанием с подачей S п, передвигая периодически стол на 0,8 - 0,9 ширины круга (показано штриховой линией). На втором этапе делают несколько ходов с продольной подачей S пр для зачистки поверхности при выключенной подаче S п.Во многих случаях на деталях необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцовых)

поверхностей. Для выполнения этого условия шлифовальный круг заправляют по схеме на рис. 2, д и поворачивают на определенный угол. Шлифуют коническими участками круга. Цилиндрическую поверхность шлифуют аналогично схеме на рис. 2, о, с периодической подачей S п на глубину резания. Обработка торцовой поверхности детали заканчивается чаще всего с подачей вручную при плавном подводе заготовки к кругу,Наружные конические поверхности шлифуют по двум основным схемам. При обработке заготовок на центрах (рис. 3, а) верхнюю часть

стола поворачивают вместе с центрами на угол а так, что положение образующей конической поверхности совпадает с направлением продольной подачи S пр. Далее шлифуют по аналогии с обработкой цилиндрических поверхностей. При консольном закреплении заготовок (рис. 3, б) на угол a (половина угла конуса) поворачивается передняя бабка.

Рис. 3. Схемы шлифования конических поверхностей

Обработка заготовок на внутришлифовальных станках

Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных (глухих), конических и фасонных отверстий. Диаметр шлифовального круга составляет 0,7 - 0,9 диаметра шлифуемого отверстия. Кругу сообщают высокую частоту вращения: она тем выше, чем меньше диаметр круга.

На рис. 4, а приведена схема шлифования с закреплением заготовки в кулачковом патроне. На внутришлифовальных станках также обрабатывают и внутренние торцовые поверхности. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания.

Рис. 4. Схемы обработки на внутри шлифовальных станках

Внутренние конические поверхности шлифуют с поворотом передней бабки так, чтобы образующая конуса расположилась вдоль

направления продольной подачи.

Внутренние конические поверхности шлифуют с поворотом передней бабки так, чтобы образующая конуса расположилась вдоль

направления продольной подачи.

Заготовки больших размеров и массы шлифовать описанными выше методами нерационально. В этих случаях применяют планетарное шлифование (рис. 4, б). Заготовку закрепляют на столе станка неподвижно. Шлифовальный круг вращается вокруг своей оси, а также вокруг оси отверстия S пл, что аналогично круговой подаче (положение круга, совершившего в планетарном движении пол-оборота, показано штриховой линией). Планетарным шлифованием можно обрабатывать внутренние фасонные и торцовые поверхности.

Обработка заготовок на плоскошлифовальных станках

На практике наиболее распространены четыре схемы плоского шлифования (рис. 5). Шлифуют периферией и торцовой поверхностью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах 1 с помощью магнитных плит, а также в зажимных приспособлениях. Возможно закрепление одной или одновременно многих заготовок. Заготовки размещают на столах, затем включают ток и они притягиваются к магнитной плите.Прямоугольные столы совершают возвратно-поступательные движения, обеспечивая продольную подачу. Подача на глубину резания дается в крайних положениях столов. Поперечная подача необходима в тех случаях, когда ширина круга меньше ширины заготовки (рис. 5, а).Рис. 5. Схема обработки заготовок на плоскошлифовальных станках

Круглые столы (рис. 5, в) совершают вращательные движения, обеспечивая круговую подачу. Остальные движения совершаются по

аналогии с движениями при шлифовании на прямоугольных столах.Более производительно шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис. 5,

б, г). Но шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большее число разнообразных видов

работ. Способом шлифования периферией круга обрабатывают, например, дно паза, производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, и выполняют другие работы.

Круглые столы (рис. 5, в) совершают вращательные движения, обеспечивая круговую подачу. Остальные движения совершаются по

аналогии с движениями при шлифовании на прямоугольных столах.Более производительно шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис. 5,

б, г). Но шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большее число разнообразных видов

работ. Способом шлифования периферией круга обрабатывают, например, дно паза, производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, и выполняют другие работы.

Будь оригинальным! Сделай прикольный подарок или установи у себя в спальне 3D светильник |

Шашлык в соевом соусе рецепт из свинины Замочить шашлык из свинины в соевом соусе

Шашлык в соевом соусе рецепт из свинины Замочить шашлык из свинины в соевом соусе Празднование собору казанских святых

Празднование собору казанских святых Петух-Скорпион женщина: характеристика, сильные и слабые стороны

Петух-Скорпион женщина: характеристика, сильные и слабые стороны